АННОТАЦИЯ

Описан комплекс для ультразвуковой поверхностной обработки бандажей колесной пары локомотива и комплект для ультразвуковой обработки подошвы рельс, разработанные в ИФПМ СО РАН. Технология ультразвуковой поверхностной обработки позволяет в производственных условиях улучшить чистоту поверхности детали после операции резания, модифицировать структуру поверхностного слоя, увеличить твердость и повысить выносливость, что обеспечивает повышение износостойкости бандажей колес во время эксплуатационного пробега и срок службы рельс.

Ключевые слова:ультразвуковая поверхностная обработка, бандажи колесной пары, локомотив, модифицирование структуры поверхностного слоя, твердость, выносливость, износостойкость, рельсы

ОБЩАЯ ПОСТАНОВКА ПРОБЛЕМЫ

Проблема стойкости колес и рельсов на железнодорожном транспорте имеет большое государственное значение практически для любой страны мира, так как определяет потребление металла отраслью, скорость, надежность и комфорт перевозок. Несмотря на то, что интенсивность износа колес подвижного состава зависит от многих факторов, которые требуют комплексного рассмотрения, основополагающими все таки являются факторы, связанные со структурой и свойствами материала на гребнях колес и определяющие триботехнические показатели пары колесо-рельс. Поверхностный слой колеса формируется в результате определенных технологических операций, которые не только придают необходимую форму поверхности, но и изменяют физико-химические и прочностные свойства материала в этом слое. Подбирая соответствующие технологические операции, можно повысить твердость поверхностного слоя, задать требуемую шероховатость, создать благоприятные сжимающие напряжения, тем самым увеличив износостойкость и долговечность колесных пар, т.е. их технический ресурс и срок службы [1].

Использование после ремонтного точения поверхностного пластического деформирования инструментом, воздействующим на поверхность с ультразвуковой частотой, позволяет достичь эффективной обработки поверхности колеса. При ультразвуковом воздействии инструмента на поверхность колеса происходит существенное уменьшение трения и увеличение пластичности в очаге деформации, что обеспечивает сглаживание шероховатости точения, способствует глубокой пластической и упругопластической проработке поверхностного слоя и созданию благоприятных сжимающих напряжений [2].

Цель работы - представить разработанный в Институте физики прочности и материаловедения СО РАН комплекс для ультразвуковой поверхностной обработки бандажей колесной пары локомотива и комплект оборудования для ультразвуковой обработки подошвы рельс, показать изменения структуры и морфологии поверхностного слоя, приводящие к изменению механических и эксплуатационных свойств обрабатываемых деталей.

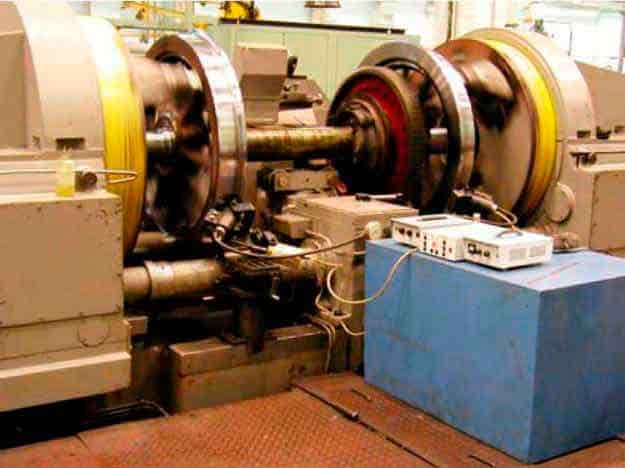

В ИФПМ СО РАН разработаны технология и комплекс для финишной обработки бандажей железнодорожных колесных пар [3]. Комплекс разработан для размещения на специализированном токарном станке КЗТС для обработки железнодорожных колесных пар. Комплекс состоит из двух ультразвуковых головок с инденторами, двух ультразвуковых генераторов, двух шаговых двигателей, блока управления шаговыми двигателями, двух поворотных устройств и приспособления для перемещения ультразвуковых головок. Блок управления может быть совмещен с генератором. Комплекс позволяет обработать гребень колеса, галтель и профиль катания колеса. На рис.1 приведено изображение комплекса, размещенного на станке КЗТС.

Рисунок 1 – Комплекс для ультразвуковой обработки бандажей колесных пар локомотивов с выкаткой на станке КЗТС

Для ультразвуковой обработки используется генератор УЗГ02/22 с мощностью 200 Вт и ультразвуковая головка, состоящая из магнитострикционного преобразователя ПМС-063 и волновода с закрепленным в нем индентором округлой формы из твердого сплава ВК-8. Оптимальные рабочие параметры ультразвуковой головки - резонансная частота 22 кГц, амплитуда колебания 10 мкм. Обработку бандажей локомотивных колесных пар ультразвуковым технологическим комплексом проводят по такому режиму: скорость вращения колесной пары - 8 об/мин.; скорость подачи ультразвукового инструмента - 0,17 мм/об. При указанных параметрах обработки время, затрачиваемое на обработку одной колесной пары, составляет 20-22 мин.

Морфология сформированной поверхности и микроструктура поверхностного слоя после ремонтной обточки и ультразвуковой финишной обработки бандажа колеса исследованы методами оптической профилометрии, металлографического анализа, просвечивающей электронной микроскопии (ПЭМ), а также измерения микротвердости и твердости. Выполнены исследования триботехнических свойств.

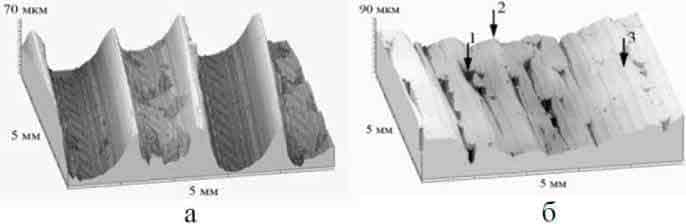

Морфология поверхности бандажа колеса определяется качеством точения (рис. 2, а). Рельеф поверхности бандажа колеса после ремонтной токарной обработки имеет определенную периодичность и высоту микронеровностей, заданную режимами точения, и соответствует 3 классу чистоты поверхности (Rz = 50 мкм).

Рисунок 2 – Морфология поверхности бандажа колесной пары в зоне галтельного перехода после точения (а) и УФО (б).

После ультразвуковой обработки бандажа его поверхность значительно выглаживается. Микрорельеф поверхности бандажа после ультразвуковой обработки представляет собой сочетание микровыступов, оставшихся в результате неполного их сглаживания и частичного сохранения впадин точения (метка 1 на рис. 2, б); профиля шероховатости, возникшего в процессе пластического течения материала и обусловленного относительным движением выглаживающего инструмента и детали (метка 2 на рис. 2, б); поперечного субмикрорельефа, создаваемого отдельными ударами инструмента по поверхности детали (метка 3 на рис. 2, б). При этом шероховатость поверхности определяется величиной неполностью деформированных исходных микровыступов и впадин. Шероховатость Rz = 16,8 мкм, что соответствует 5 классу чистоты поверхности.

Металлографические исследования показали, что после ультразвуковой обработки на поверхности бандажа, изготовленного из феррито-перлитной среднеуглеродистой стали марки 2, формируется пластически деформированный поверхностный слой толщиной от 2 до 14 мкм. В местах пластического сглаживания выступов деформированный слой больше, а в местах впадин - меньше (рис.3,а).

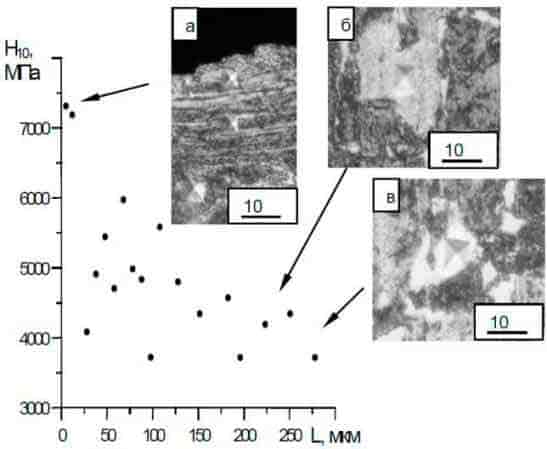

Рисунок 3 – Распределение микротвердости по глубине поперечного сечения бандажа колесной пары после ультразвуковой обработки и изображение микроструктуры с отпечатками индентора: а - интенсивно деформированный поверхностный слой; б - зерно перлита; в - зерно феррита.

Величина микротвердости в поверхностном слое достигает более 7000 МПа. Как показала ПЭМ, такое упрочнение обусловлено значительным модифицированием структурных составляющих стали. Интенсивная пластическая деформация поверхностного слоя бандажа методом ультразвуковой обработки приводит к тому, что цементитные и ферритные пластины перлита разбиваются на субзерна со структурой ориентационного хаоса. В местах пластического сглаживания выступов трансформация структуры происходит в такой степени, что вместо ферритных зерен наблюдаются зерна, в которых присутствует фрагментированная ферритная матрица с частицами цементита, полученных их растворением и повторным выделением. Далее в поверхностном слое стали присутствует зона глубиной до 250 мкм, где повышение значений микротвердости обусловлено возникновением упругих напряжений и частичной модификацией структуры за счет ферритной составляющей [4]. В результате описанных структурных изменений на поверхности бандажа твердость повышается с 285 до 326 HV.

Исследования влияния ультразвуковой обработки на триботехнические свойства колесной стали проводили на лабораторных образцах. Установлено, что ультразвуковое выглаживание снижает коэффициент трения с 0,55 до 0,47 и повышает износостойкость в 1,7 раза.

Представленный комплекс для обработки колесных пар был поставлен в 30 локомотивных депо РЖД. Эксплуатационные испытания колесных пар на Южно-Уральской железной дороге показали, что в начальный период пробега электровоза на расстоянии до 50 тысяч километров износ обработанных колесных пар был ниже в 1,5 раза. Однако сохранение эффекта упрочнения на весь период пробега между ремонтами (300 тысяч километров) требует либо увеличения глубины упрочненного слоя за счет модернизации разработанного комплекса, либо проведения дополнительной обработки на этапе промежуточного ремонта.

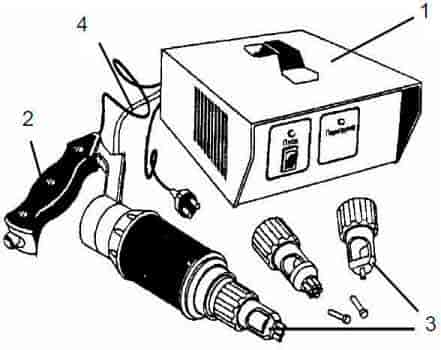

Для повышения выносливости железнодорожных рельс предложено применять обработку подошвы рельс с помощью комплекта оборудования для ультразвуковой ударной обработки. Комплект состоит из генератора УЗГ-1,0 и магнитострикционного преобразователя ПМС-1,0/22, выполненного функционально как инструмент, со сменными обоймами бойков (рис.4).

Рисунок 4 – Изображение ультразвукового технологического комплекса: 1 - ультразвуковой генератор; 2 - ударный инструмент; 3 - сменные обоймы; 4 - воздушное охлаждение.

Для ультразвуковой ударной обработки подошвы рельса в качестве образца была выбрана термообработанная рельсовая сталь Р76. Обработка образцов рельсовой стали Р76 производилась со стороны подошвы. Режимы обработки были следующие. Усилие прижима инструмента - 100Н, частота - 22 КГц и амплитуда колебаний на торце волновода - 25 мкм.

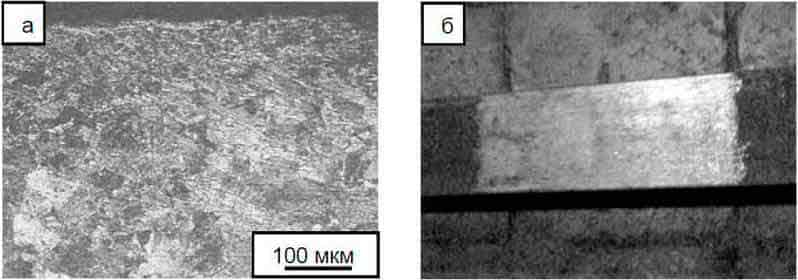

Структура рельсовой стали Р76 представляет сорбит закалки с исходной микротвердостью со стороны подошвы рельса 3750 МПа. После ультразвуковой обработки в поверхностной зоне подошвы рельса образуется слой с измельченной структурой глубиной до 100 мкм, далее наблюдаются деформированные зерна и плавный переход к исходной структуре (рис. 5, а). Таким образом, общая толщина модифицированного и упрочненного слоя составляет 650 мкм.

Рисунок 5 – Микроструктура поверхностного слоя подошвы рельса после ультразвуковой обработки (а) и фотография рельсовой пробы с обработанной подошвой (б).

Величина остаточных сжимающих напряжений, определенная с помощью прибора ASTR, достаточно высока и составляет 120 МПа. На поверхности рельса микротвердость повышается до 5370 МПа.

Для испытаний на усталостную прочность на экспериментальной площадке ВНИИЖТ произведена ультразвуковая ударная обработка рельсовых проб (рис.5, б). Результаты испытаний, проведенные на установке Hydroimpulsive equipment SD 200/400 PU, показали, что выносливость обработанного рельса повышается в два раза.

ЗАКЛЮЧЕНИЕ

Таким образом, проведенные в работе исследования показали, что ультразвуковая поверхностная обработка колесной и рельсовой стали приводит к формированию в зоне обработки модифицированного градиентного слоев, обеспечивающих повышение твердости, износостойкости и выносливости готового изделия. В ИФПМ СО РАН разработаны комплекты оборудования для ультразвуковой обработки бандажей железнодорожных колесных пар и подошвы рельсов.

Авторы искренне благодарны сотрудникам ИФПМ СО РАН О.А. Белявской, А.И. Толмачеву, Б.И. Полуэктову за сотрудничество в разработке комплекса для ультразвуковой поверхностной обработки бандажей колесной пары локомотива и П.В. Уваркину за помощь в проведении исследований.

ЛИТЕРАТУРА

1. Кобзев С.А. Проблема взаимодействия пути и подвижного состава // Сб. науч. тр. научно-практической конференции «Устройство и содержание пути и подвижного состава при тяжеловесном и скоростном движении поездов. Колесо - рельс». / С.А. Кобзев - М.: Интекст, 2008. - с. 18-22.

2. Абрамов О.В. Воздействие мощного ультразвука на межфазную поверхность металлов /О.В. Абрамов и др. - М.: Наука, 1986. - с.265.

3. Клименов В.А. Ультразвуковая поверхностная обработка - метод повышения ресурса работы бандажей колес локомотивов /В.А. Клименов,Ж.Г. Ковалевская,П.В. Уваркин,О.А. Белявская,А.И. Толмачев - 2009. - №12. - с.24-28.

4. Клименов В.А. Структура, фазовый состав и свойства стали 60, подвергнутой ультразвуковой финишной обработке / В.А. Клименов, О.Н. Нехорошков,П.В. Уваркин,Ж.Г. Ковалевская,Ю.Ф. Иванов - 2006. - Т.9. - Спец. выпуск - с. 173-176.