Абстракция

Детонационной пушки распыляется покрытий типа Fe-Al в качестве альтернативы для аустенитной стали клапана, они были исследованы с помощью двух различных методов тестирования коррозии. Высокая температура, 10-часовая эксперименты окисления изотермический на 550, 750, 950 и 1100 °С показывает различия в поведении окисления покрытий типа Fe-Al в атмосфере воздуха. Слой оксида обеспечивает удовлетворительный стойкость к окислению, даже при 950 и 1100 °С. Гематит, ?-Al2O3 и метастабильной фазы оксида алюминия заметил на верхней поверхности покрытий, который сохраняет свою начальную толщину обеспечения защиты нижележащей подложки. В общем, только незначительные изменения фазового состава покрытий были замечены с одновременным укреплением контролируемой измерений микротвердость, даже после 10 часов нагревания при 1100 °С. С другой стороны, электрохимические испытания коррозии, которые проводились в 200 частей на миллион Cl- (NaCl) и рН ~4 (H2SO4) решение для имитации окружающей среды кислотно-дождь, выявить более высокие значения пробивного напряжения для D-пушки распыляется Fe-Al покрытия типа, чем те, для объемной Fe-Al сплава типа и Cr21Mn9Ni4 аустенитной стали клапана. Это позволяет использовать эти материалы в структурных и многофункциональных применений в агрессивных средах, в том числе кислых.

Ключевые слова

FeАl интерметаллические покрытия; D-пушки распыления; устойчивость к коррозии

1. Введение

Интерметаллические соединения интересные материалы из-за их уникальных свойств, которые, как правило, приписывают их долгосрочным упорядоченным кристаллическим структурам [1-6].

Некоторые из этих материалов обладают высоким порядком вблизи критической температуры (Tc), а также высокой их точки плавления, что позволяет им поддерживать упорядоченное расположение атомов и, таким образом, препятствует диффузии процессов при высоких температурах [7]. Тем более, интерметаллические сплавы железа алюминивой основы являются привлекательными материалами для нескольких промышленных приложений в среде высоких температур [5-9], как сыпучий материал и покрытие, из-за их хороших механических свойств, относительно низкой плотности (5,56 г/см3 для FeAl фаза), отличная коррозионная стойкость в окислительных и сульфидных атмосферах (в результате их способности образовывать защитную высоко Al2O3 покрытие [10,11]), и низкая стоимость производства.

На основе кубического корпуса В2, FeAl фаза существует в интервале 36-50% в Аl и имеет Тс, который совпадает с его точки плавления при 1250 °С. Свойства этого соединения включают отличную устойчивость к окислению, коррозии и сопротивление сульфидирования, высокое электрическое сопротивление, достаточную прочность при температуре комнаты до около 500 °С и приемлемую пластичность при комнатной температуре, частично зависит от экологической чувствительности [10].

Руководствуясь соображениями выше, настоящих рабочих адресов в коррозионной поведения алюминида железа FeAl - 40% Al в виде D-пушки напыления покрытий под их тепловым нагревом и электрохимически коррозионных условиях. По данным литературы [8-17], FeAl типа интерметаллических защитных покрытий, которые нанесены различным методами термического напыления на стальные подложки, обладают очень полезными свойствами, как устойчивость к коррозии при высокой температуре, хорошие механические свойства, такие как микротвердости и адгезии, отличные смазывающие способности, герметичности, низкая пористость и отличная стойкость к абразивному износу. Различные элементы энергетических котлов в тепловых электростанциях имеют защитное FeAl покрытия, нанесенные высокой скоростью кислородного топлива (HVOF) и D-пушки распыления [10-13,18-29]. Эти покрытия предназначены для работы в агрессивных средах при повышенной температуре и в условиях абразивного износа в псевдоожиженном слое котлов [20,21,25].

Термическое напыление железа алюминидных покрытий также может найти применение в горячих участках защиты газотурбинных двигателей, однако покрытия обладают оксидных включений и пористости, которые могут вызвать шелушение покрытия. В частности, высокое содержание алюминия в порошках типа Fe-Al, осажденных на конструкционной стали будет генерировать окисление, которое обычно происходит во время термического напыления, и может изменить состав и микроструктура конструкции покрытий, вызывая ухудшение свойства отложений [11,18,26-28].

Ввиду вышеизложенного, целью настоящего исследования является определение результатов поведения окисления алюминидно железных образцов с покрытиями, как осажденный самостоятельной разложения FeAl-40% Al на порошков D-пушки распыления, для исключением электрохимические исследования коррозионной стойкости.

2. Эксприментальные исследования

Коммерчески доступные разложения FeAl сырья в порошок с составом Fe 58,5%, Al 40% и С 1,5% по (спектральный анализ), и среднее распределение размера частиц между 38 и 75 нм являющиеся исходным материалом для D-пушки распыляющей покрытия. D-пушки распыления процесса на AISI (Амереканский металлургический институт) 1045 обычной углеродистой стали была проведена на оптимальных значениях (обсуждается в [22]), которые гарантируют воспроизводимость свойств металлической аэрозольной в каждом рабочем цикле.

AISI 1045 обычный углеродистой стали закаленной и измельчали, которую очищали в абразивной очистной непосредственно перед нанесением [29].

Высокая температура изотермического окисления и тепловые эксперименты стабильность FeAl покрытий типа была определена путем нагрева в печи в атмосфере воздуха в течение 10 ч при 550, 750, 950 и 1100 °С соответственно.

Структурные и физико-химические факторы, такие как изменения в морфологии и химического состава отдельных зерен, восприимчивости к изменению фазы и степени усиления покрытия, были проанализированы.

Анализ неоднородности химического состава (фазового состава) покрытий FeAl проводили с Philips XL-30 сканирующего микроскопа (Philips Electron Optics, Амстердам, Нидерланды), интегрированная с DX4i-EDAX рентгеновского микроанализа (EDAX Inc., Mahwah, Нью-Джерси, США), а также с Seifert XRD 3003 рентгеновском дифрактометре (Seifert, Ahrenburg, Германия).

Пористость покрытий оценивали по микрофотографии количественного анализа, проведенного с (SEM) Philips XL30 / LaB6 запрограммированной с SIS программного обеспечения (Soft-Imaging Software GmbH, Мюнстер, Германия). Принцип Cavaleri-Hacquerta был применен [29], в соответствии с которым уровень внутренней пористости D-пушки напыленных покрытий (т.е. сцепления пористости) определяется с контурного метода как отношение суммы поверхности пор к общей поверхности образец.

Оценка распределения твердости покрытия в слоистой структуре проводили в соответствии с методом Виккерса с Shimadzu микро-твердомер (Shimadzu, Kyoto, Japan) (нагрузка 100 т в течение 5 с).

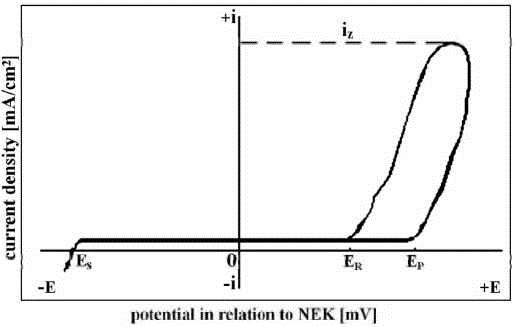

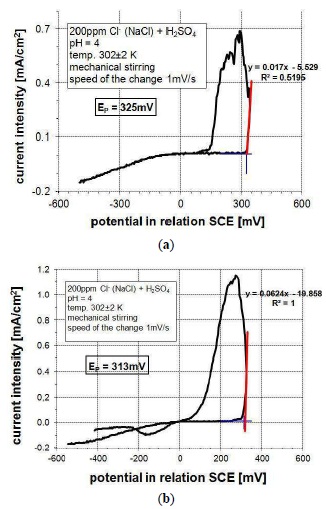

Коррозионная стойкость покрытий FeAl после опрыскивания оценивали методом анодного циклической поляризации в потенциодинамическом и потенциостатического режиме. Исследуемый образец поляризуется потенциала, начиная от отрицательных значений к положительным (анодных поляризационных) с одновременным текущей записи потока в электрохимической ячейке. Анодное поляризационная кривая (схема на рисунке 1) в плотности тока (I) прикладная потенциал (Е) координаты.

Перед проведением пассивации с соответствующим электролитом, материал начинает на его стационарного потенциала (США); а в следующем, он проходит через ряд пассивность, где материальные разбавляет (материал разъедает с низким, приемлемой скоростью) при минимальных, почти постоянной плотности тока. Когда определенное значение потенциала наводнен (Ер-прорыв потенциал) пассивный слой разрушается и исследованы материалы подвергается точечной коррозии.

Когда определенное значение плотности тока достигается, демонстрируя интенсивную пропаганду ямы, направление поляризации вспять к катоду, чтобы описать способность материала для воссоздания пассивность.

Величина, характеризующая эту способность является повторной пассивации потенциал Er (при плотности тока снова достигает уровня в пассивном состоянии). Разница Ер - Ер рассматривается как параметр, описывающий сопротивление данного материала к щелевой коррозии.

В общем, для лучшего местного коррозионной стойкости, различия Ер - Es и Er - Es должен быть положительным и как можно. Значение Er не должна быть ниже, чем Es, Ep - Er, разница должна быть минимальной, а значение Ер так высоко, как это возможно.

Рисунок 1. Схема анодных поляризационных кривых циклических [29].

Испытания на коррозийную устойчивость электрохимический является типичным сравнительный метод и полученные результаты являются надежными, когда одни и те же условия испытаний сохраняются.

До анодных поляризации, с открытыми порами потенциал (Es) было записано в течение 6 ч до стабилизации отправной точкой для дальнейших измерений.

Запись анодной поляризации кривые были выполнены с помощью ВНО-3, подключенного к A / C-PCL-711CS преобразователя при постоянном потенциальной скорости изменения, равной 1 мВ / с. Эксперименты были начаты 300 мВ ниже стационарный потенциал Es. В то время как был превышен прорыв потенциал, направление изменения потенциала было отменено, как предполагается, значение плотности тока был получен. Для каждого покрытия, три кривые коррозии испытаний были записаны. Третьи были приняты в стадии рассмотрения.

Кислый раствор хлоридов была применена в качестве электролита, служащего в качестве коррозионной среде. Электролит содержал 200 м.д. Cl- (NaCl) с серной кислотой (H2SO4) при рН 4. Было моделирование атмосферных осадков кислотных дождей.

Платиновой сетки служил в качестве противоположного электрода с исследуемого материала внутри. Насыщенный каломельный электрод (SCE) был электрод.

Эксперименты проводились при комнатной температуре. Образцы были плоскими с равномерной площадью рабочей поверхности. Все образцы были отполированы при помощи полировочной гранулированой бумаги, и запечатаны в эпоксидной смоле с подключенного электрического контакта. В ходе экспериментов, электролит перемешивают и при контакте с воздухом.

3. Результаты и обсуждение

3.1. Характеристика распыления пушкой детонационныч металлических покрытий

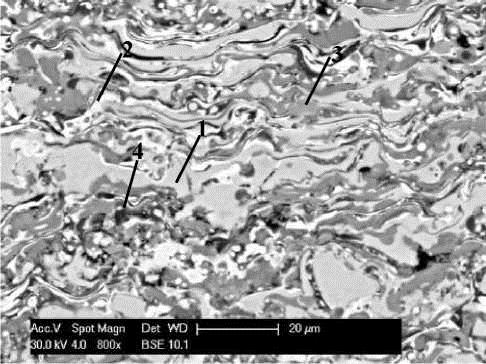

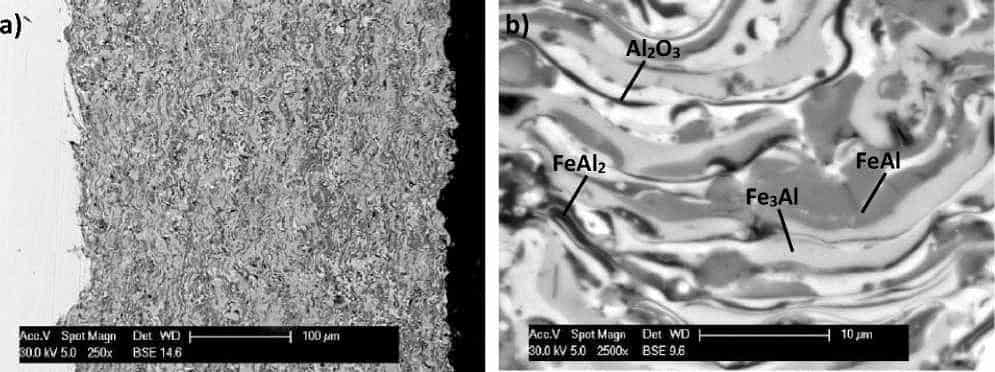

Энергия детонации смеси непосредственно влияет на качество металлургического и геометрических параметров покрытия. Исследования показали, что даже незначительные изменения в одном из параметров D-пушки для распыления (например, объема топлива, окислителя и газов-носителей, расстояние напыления или частоты) значительное влияние на значение кинетической и тепловой энергии процесса, который являются решающими факторами для качества напыленных покрытий. Было установлено, что изменение параметров процесса (давление: пропан-бутан 0.01-0.028 МПа, кислорода 0.004-0.017 МПа, азот 0,001-0,006 МПа, распыление расстояние 160-250 мм и частоту распыления 3-6 Гц), приведет к значительному различных значениях энергии детонации, классифицированных как "высокий", "типичный" и "низкого" [22]. Когда распыленные частицы порошка имели высокую энергию, температура частиц был высоким и полученные покрытия были сильно деформированных и окисленные зерна (рисунок 2). Проведенные микроанализ химического состава в покрытиях микро-областей подтвердили наличие тонких пленок оксида алюминия (AlO3), особенно в области поверхности покрытий, см. таблицу 1 также высоко окисленные частицы (различные степени окисления) присутствовали в объеме покрытия.

Представленные результаты показывают, что при высокой энергии распыления, главным окисление FeAl зерна поверхности происходит. Это, несомненно, повышает коррозионную стойкость. Однако явление может быть невыгодным для металлических покрытий, поскольку присутствие оксидов в промежуточной зоне в границы опорно-покрытия может привести к снижению адгезии, решающее значение для хрупких покрытий применения FeAl. Кроме того, сильное окисление зерен покрытие также может привести к полному рассечение покрытия, в результате чего декогезии.

Рисунок 2. Морфология от поперечного сечения сильно деформированных и окисленных, дисперсионных зерен D-пушки типа FeAl покрытия, нанесенных в "высокой" стоимости энергии детонации.

Таблица 1. Микроанализ химического состава D-пушки распыляют Fe-Al типа покрытие, нанесенное на высокой энергии (опрыскивание зерна области согласно рис 2).

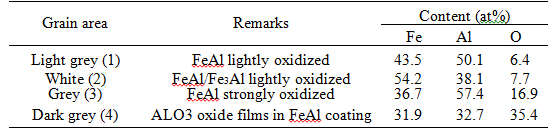

Было обнаружено, что применение порошка несущего газа (азота 2% -5%) снижает эффект активности кислорода в металлической аэрозольной (меньше оксидов в объеме покрытия). Это также снижает температуру и скорость на выходе продуктов детонации, которые, в свою очередь, значительно влияют на кинетическую энергию частиц порошка [22]. Эта энергия является решающим фактором, который определяет качество структуры покрытий FeAl и в частности их пористости (рисунок 3). Значение пористости когезионной 2% -5% с тенденцией к росту вместе с увеличением объема газа-носителя (азота).

Рисунок 3. Микроструктура на поперечном сечении D-пушки распыляют Fe-Al типа покрытие, нанесенное на "низкий" значением энергии детонации (характерной пористости и микротрещин вблизи верхней части покрытия).

В конце концов, оказалось, что нанесения покрытия, который показывает слоистую структуру, низкую пористость (менее 0,5%), и воспроизводимую толщину было относительно легко со следующими параметрами: пропан-бутан 0,017 МПа, кислорода 0,009 МПа, азот 0,003 МПа, расстояние напыления 240 мм, и частота 5 Гц.

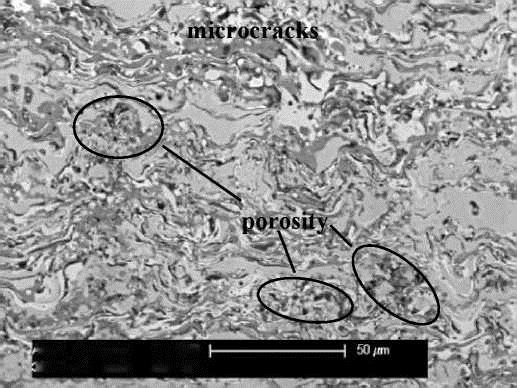

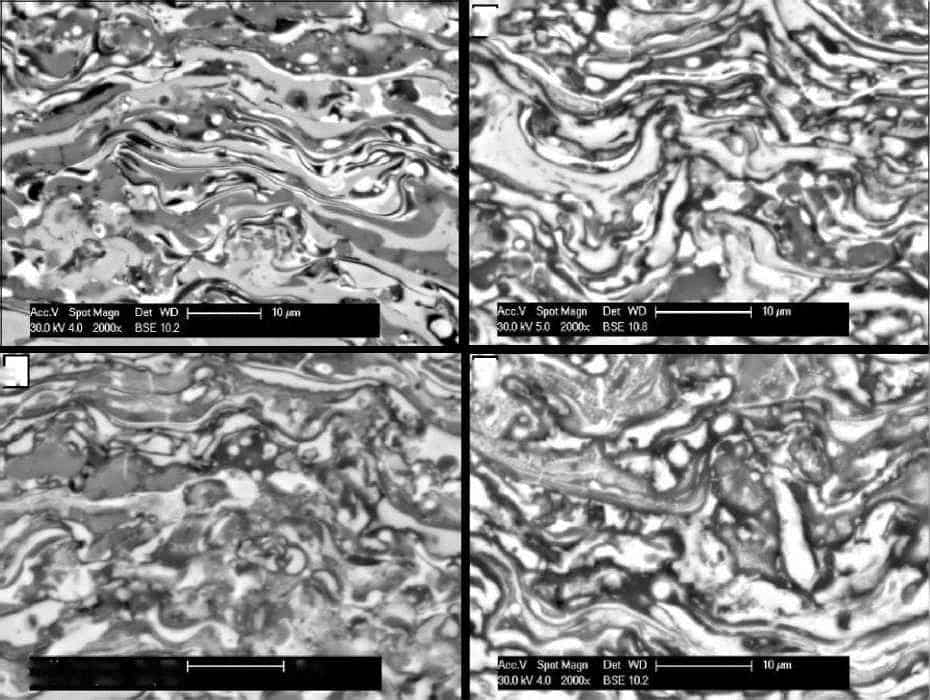

Нанесенные покрытия построены из пластинчатых частиц порошка, которые подвергаются сильным пластической деформации и геометрических изменений во время их превращения в материале покрытия (рисунок 4).

Рисунок 4. Поверхностный слой из FeAl/1045 стали выставке толщина микроструктуру (а) и морфологии зерна (б) на сечении D-пушки распыляющих Fe-Al.

В результате анализа морфологии и фазового распределения D-пушки распыляют покрытия типа FeАl, было установлено, что покрытие имеет микроструктуру, типичную для метода распыления D-пушки [11,13,26]. Их структура состоит из слоистых и уплощенных зерен интерметаллических фаз от Fe-Al схеме с преимущественным FeAl фазы. Покрытия, однако, иметь разнообразный химический состав (в соответствии со схемой композиционный диапазон FeAl интерметаллида широк и колеблется от 36 до 50% Al.)

На основании пункта EDS (Энергетический рентгеновский спектроскопии) анализ, фазы низкого алюминия Fe3Al (самые яркие области на рисунке 4) и фазы FeAl (темно-серый на рисунке 4), где были выявлены уровень содержания алюминия превышает верхний диапазон FeAl фазы. Следует подчеркнуть, что "композит" природа D-пушки напыленных покрытий типа Fe-Al инициируется существования дисперсионных интерметаллических фаз с различной заказа (в зависимости от содержания алюминия) и особенно значительным участием кислорода, воздействующего на создание стабильной и долговечные слои оксида (в основном AlO3).

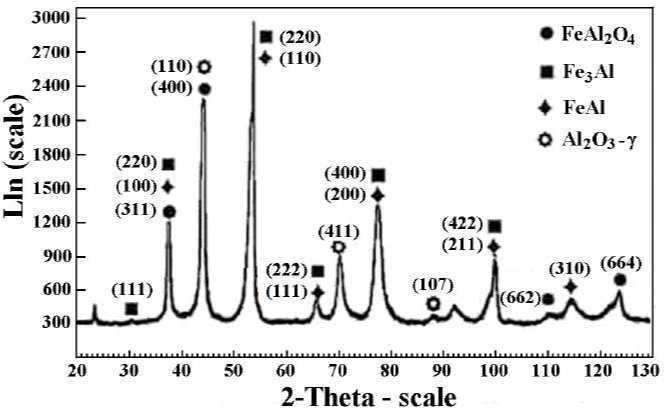

Фазовый анализ рентгеновских из FeAl D-пушки распыления покрытий (Рисунок 5) подтвердил, что интерметаллическое FeAl фазы в качестве основного компонента структуры "по наследству" от порошка. Результаты подтвердили также, что покрытие содержит оксид AhO3 и сложный оксид Fe + 2AEO4, доля которого сравнима с металлической матрицей FeAl, который был идентифицирован после нагревания при 950 или 1100 °С, как приблизительно эквивалентна AEO3 [ 26]. Алюминий богатых Fe-Al порошок, так химически активное участие в процессе распыления D-пушки, что все частицы порошка уже окисляется и осажденные покрытия всегда содержат о ксидных пленок внутри покрытия и на внутренних интерфейсах [11,26]. Это формирование оксидных пленок, выявленных на основе анализа точки EDS (темных областях структуры покрытия (рисунок 2 и 4)), который приводит к пластинчатой ??структуры FeAl интерметаллических покрытий и определяет их составной характер [ 26].

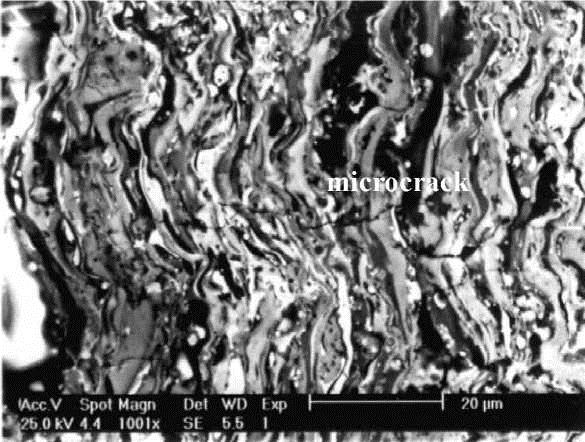

Рисунок 5. Дифракция рентгеновских лучей на образеце детонационного покрытия типа Fe-Al на AISI 1045 углеродистой стали.

Скорее всего, это наличие AlO3 масштабах и высокой упорядоченности интерметаллических фаз с увеличением количества алюминия в сочетании с высокой кинетической энергии D-пушки напыления, что причиной образования видимых микротрещин (рис 6) работает перпендикулярно пластинчатых знаки [22,29]. Это, в свою очередь, доказывает, что границы текучести не склонны к развитию трещин и имеют высокую степень прочности сцепления. Можно также предположить, что трещиностойкость выявленных ранее FeAl фаз с разной степенью окисления похоже, как микротрещины проходят через несколько слоев покрытия знаки (их обычно длина до 25 часов). Перпендикулярной ориентации микротрещин на поверхность покрытия позволяет сделать вывод о том, что растрескивание обусловлено доминирующей тепловые растягивающие напряжения в условиях высокой хрупкости фаз и инициируется при охлаждении покрытия, в результате разницы в коэффициентах линейного термического расширение которого равна А = (18 х 10-6) для FeAl и А = (12 х 10-6) для стали [22].

Рисунок 6. Микроструктура на поперечном сечении D-пушки распыляющей покрытие типа Fe-Al, нанесенное в близости к энергии взрыва (характерных микротрещин в объеме покрытия) [29].

3.2. Поведение при электрохимической коррозии

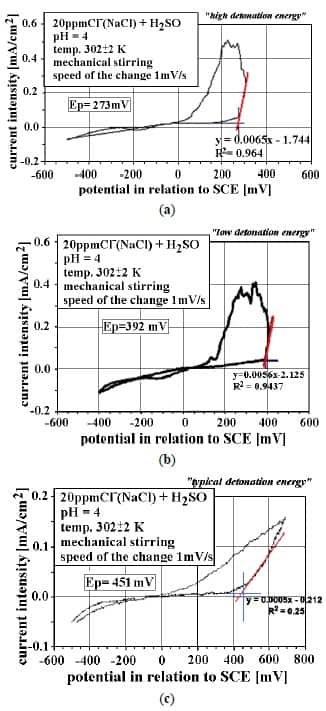

Рисунок 7. Анодные кривые циклическая поляризация для FeAl D-пушки напыления покрытий на следующих экспериментальных условиях: 200 частей на миллион NaCl + H2SO4, рН = 10, T = 302 ± 2 K, механическое перемешивание, потенциал скорости 1 смена мВ / S (A ); (б) Feal покрытия с высокой пористостью и индивидуальных микротрещин; и (с) FeAl покрытие с пористостью ниже 0,5% и более высокой части оксидов AlO3.

Относительно низкий уровень коррозионной стойкости покрытия FeAl с низким качеством металлургических особенностей можно отнести к его проницаемости, в том числе микро-трещин, обеспечивающих легкое проникновение образца электролитом (рис 6). Наибольшие значения прорыва потенциала (Ep = 451 мВ для SCE (рис 7c)) предназначены для покрытия FeAl, где были найдены высокое содержание алюминия и низкая пористость (ниже 0,5%).Наличие тонких пленок оксида алюминия, выступающей в качестве защитника для FeAl, основным компонентом матрицы покрытия заметили.

Рисунок 8. Анодные кривые циклическая поляризация для сыпучих материалов в следующих экспериментальных условиях: 200 частей на миллион NaCl + H2SO4, рН = 10, т = 302 ± 2 K, механическое перемешивание, потенциал скорости 1 смена мВ / с; () легирования бросок с Fe3Al матрицы с хром, никель, ванадий, бор и ниобий в качестве дополнений; и (б) клапан стали 50H21G9N4.

Как правило, прорыв потенциальные значения (EP) исследуемого D-пушки распыляется покрытий (за исключением механически проницаемые образцы с низким металлургических особенностей) выше от них для Fe-Al сыпучих материалов (рисю 8а) и высокой легирования стали клапан (рис. 8b). Покрытия могут быть посвящены структурных приложений в кислых средах и агрессивных средах коррозии.

3.3. Производительность корозии при высокой температуре воздуха сред

Следующим этапом исследования была оценка коррозионной стойкости и термостойкости FeAl покрытия после D-пушки распыления и дополнительного отопления в течение 10 ч при 550, 750, 950 и 1100 ° С, соответственно.

Макроскопический вид на покрытий не показывает никаких повреждений после 10-часового нагрева при температуре 550 °С и 750 °С (рис. 9а,б). Десять часов нагревание при 950 и 1100 ° С увеличивает области, где фрагментация знаки происходит (рис 9c, D); одновременно слоистую структуру типа покрытия сохраняется. После нагревания при 950 и 1100 ° С, фрагментация структуры покрытий в осевых зерен (<1 вечера) было замечено, особенно в области знаки с составом вторичного FeAl раствора с различными числами окисления (рис 9c, D).

Рисунок 9. Типичная микроструктура на поперечном сечении при детонации FeAl интерметаллическое покрытие и после дополнительной термообработки при (а) 550 °С; (б) 750 °С; (в) 950 °С; и (г) 1100 °С в течение 10 ч.

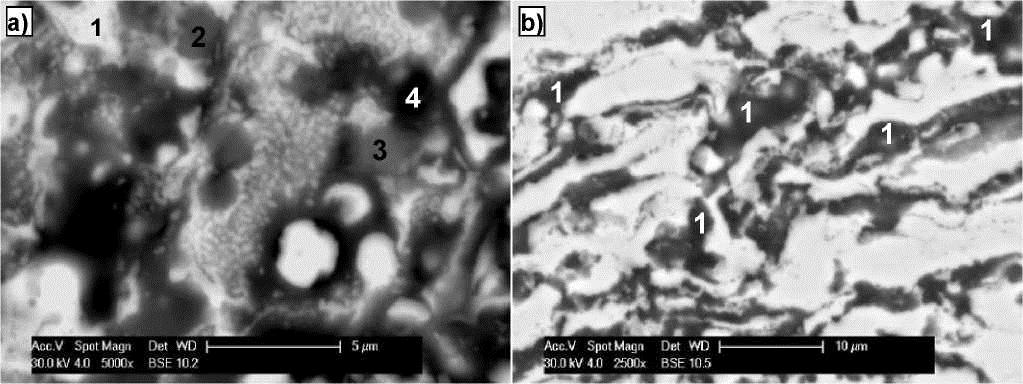

Различные фазовый состав структуры знак покрытия после высокотемпературного нагрева оценивали на основе коровьего бешенства изображений. Были проанализированы четыре основных типа слоистых зерна, отмечен как (1),(2),(3) и (4) - Рисунок 10а.

В целом, высокая температура нагрева предполагает однородность химического состава покрытия FeAl зерен. Яркая фаза (1) имеет высокое содержание железа. В районах "яркий серый", (БФБ изображение) фазы (3) алюминий доминирующим элементом. В районах, (2) и (4), которые являются "темно-серый" и "темный", соответственно, кислорода доминирующим элементом (рис.10а). В некоторых зерен FeAl покрытия, дисперсные частицы оксидов, главным образом оксид алюминия, присутствуют локально (рисунок 10b пункт 1).

Рисунок 10. Пример микроструктуры на поперечном сечении при детонации Feal интерметаллическое покрытие и после дополнительной термообработки при 750 ° С в течение 10 ч; гипотетический этап определения на основе результатов (а) анализа точки EDS; и (б) дисперсионные оксиды AlO3.

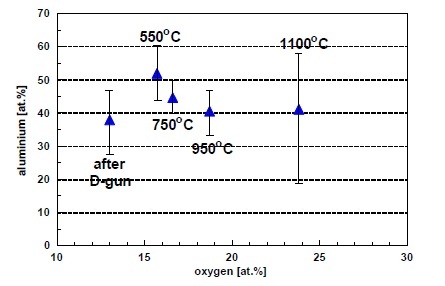

Рисунок 11 показывает химический однородность FeAl покрытия после высокой температуры нагрева подтверждается статистическим анализом, где средние значения были оценить по анализу точка. Систематизации результатов EDX для FeAl покрытий, нагретых в четырех температур нагрева: 550, 750, 950, 1100 ° С включен показывает тенденцию в области алюминия со-зависимости и участием кислорода в FeAl покрытия в зависимости от температуры нагрева. Результаты показывают, что нагрев вызывает относительные увеличивается алюминия и содержанием кислорода по сравнению с покрытием-состоянии непосредственно после распыления. Это является результатом гораздо легче пассивации высокого фаз алюминия при повышенных температурах и связанных тонких пленок оксида алюминия утолщение.

Рисунок 11. Средние значения и стандартные отклонения содержания алюминия и кислорода на основе результатов EDS точки анализа FeAl интерметаллического покрытия после D-пистолета для распыления и дополнительной термообработки, соответственно, при 550, 750, 950 и 1100 ° в течение 10 ч.

Кроме того, статистический анализ полученных результатов, выставленных (особенно для значений стандартное отклонение) меньшего дисперсии содержанием алюминия, особенно после нагревания при 750 °C, что подтверждает увеличение химической однородности в слое зерна FeAl, в основном покрыта тонкими пленками комплекс алюминия, в результате высокой температуры нагрева.

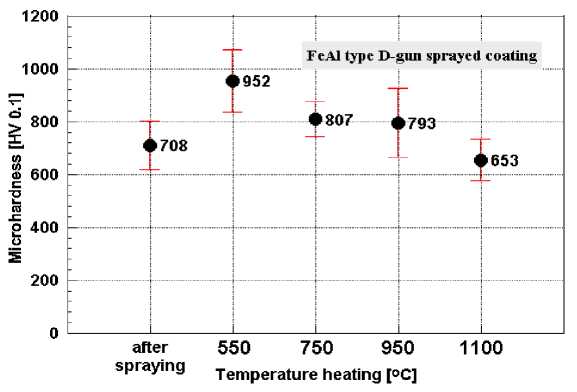

Десять часов нагрева (550, 750, 950 °С) вызывает эффект постепенного увеличения однородности химического состава и структуры, и приводит к значительному увеличению микротвердости покрытий FeAl (рисунок 12). Средняя микротвердость материала покрытия был превышен на 650 HV 0,1, а также после нагрева при 1100 ° С, несмотря на снижение средней микротвердости покрытия (рисунок 12). Перенасыщение нагретых FeAl покрытий с вакансиями на 550 и 750 ° С с результатами заметному увеличению микротвердости (даже во время медленного охлаждения в выключенном печи).

Результаты уровне упрочняющей подтверждают высокую термическую стабильность покрытий FeAl.

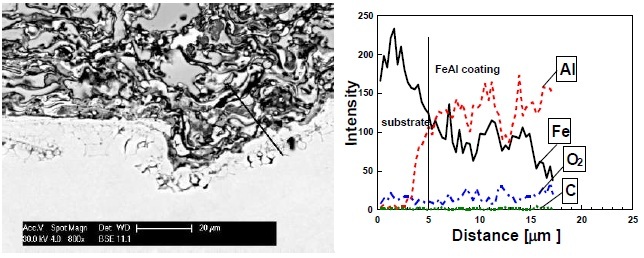

Медленным процессом диффузии алюминия к опорной поверхности слоя (стальной 1045) было замечено и подтверждено линейных анализов (рисунок 13) химического состава для покрытия / поддержки границе покрытия, нагретой до 1100 °С.

Рисунок 12. Средняя микротвердость покрытия FeAl типа в зависимости от температуры термообработки [29].

Рисунок 13. Линейное распределение элементов в FeAl покрытия после термообработки при 1100 °С в течение 10 ч.

Промежуточный слой с высокой адгезией, одновременно предотвращая распространение алюминия на поддержку материал должен быть потенциально применяться [26]. Малый диффузии внутри FeAl покрытия может быть выгодным из-за однородности и увеличивает сопротивление сцепления на границах зерен, выступающей в качестве своего рода тепловой барьер.

4. Выводы

(1) с ограниченной химические взаимодействия между продуктами детонации газа и материала покрытия не избежать в D-пушки распыления условиях.

(2) Высокая стабильность интерметаллических порошков частиц позволяет сохранение фазового состава, но высокое содержание алюминия частиц покрывается тонкими пленками оксида алюминия (в основном) во время полета на обработанной поверхности.

(3) В структуре минимальной толщины, оксидной пленки и слой покрытия, присутствие оксидов не влияет на механические свойства материала, но имеет преимущество в аспекте защиты от коррозии.

(4) Электрохимическая коррозия сопротивление напыленных покрытий при FeAl оптимальных условиях распыления выше для низкой пористостью покрытия, чем для объемной Fe-Al и аустенитной стали клапан Cr21Mn9Ni4. Это позволяет сделать вывод, что покрытия могут найти применение в агрессивных средах, содержащих кислоты.

(5) важным атрибутом изготовленных покрытий является их устойчивость к коррозии и тепловая стабильность при высоких температурах. После нагревания при температуре в диапазоне от 550 до 1100 ° С в течение 10 часов, были найдены незначительные изменения фазового состава и морфологии покрытия. Укрепление, контролируется путем измерения микро-твердости, полностью сохраняется.

Благодарности

Автор хотел бы поблагодарить Dariusz Zasada из отдела перспективных материалов и технологий, Военного университета технологии за помощь в экспериментальной работе.Автор выражает благодарность проф. R.A. Varin из Университета Ватерлоо, Канада, для критическое прочтение рукописи.

Автор Взносы

Cezary Senderowski инициировал концепции исследования в целом и руководил научно-исследовательскую работу, завершил начальный и конечный рукопись удалось экспериментальную работу и выполнить все измерения; Михал Chodala подготовлен фотографии и даты участков; Збигнев Bojar обсудили результаты и высокую оценку на рукописи на всех этапах.

Конфликт интересов

Авторы объявили, что нет никаких конфликтов интересов.

Список использованной литературы

1. Jozwik, P.; Bojar, Z. Influence of heat treatment on the structure and mechanical properties of Ni3Al-based alloys. Arch. Metall. Mater. 2010, 55, 271-279.

2. Jozwik, P.; Bojar, Z.; Grabowski, R. Catalytic activity of Ni3Al foils in methanol decomposition. Mater. Sci. Forum. 2010, 636-637, 895-900.

3. Podrez-Radziszewska, M.; Jozwik, P. Influence of heat treatment on resistance to electrochemical corrosion of the strain-hardened strips made of the Ni3Al phase based alloys. Arch. Civ. Mech. Eng. 2011, 11, 1011-1021.

4. Matysik, P.; Jozwiak S.; Czujko, T. Characterization of low-symmetry structures from phase equilibrium of Fe-Al system—Microstructures and mechanical properties. Materials 2015, 8, 914-931.

5. Durejko, T.; Lipinski, S.; Bojar, Z.; Bystrzycki, J. Processing and characterization of graded metal/intermetallic materials: The example of Fe/FeAl intermetallics. Mater. Des. 2011, 32, 2827-2834.

6. Durejko, T.; Zi^tala, M.; Polkowski, W.; Czujko, T. Thin wall tubes with Fe3Al/SS316L graded structure obtained by using laser engineered net shaping technology. Mater. Des. 2014, 63, 766-774.

7. Senderowski, C.; Bojar, Z. Corrosion behaviour of detonation gun sprayed Fe-Al type intermetallic coating. Eur. Corros. Congr. Eurocorr. 2010, 324, 611-612.

8. Pawlowski, A.; Senderowski, C.; Bojar, Z.; Faryna, M. Detonation deposited Fe-Al coatings Part I: Morphology of the Ni(Al) and Cr(Ni) transition layers and coatings of Fe-Al type sprayed onto carbon steel substrate. Arch. Metall. Mater. 2010, 55, 1061-1071.

9. Deevi, S.C.; Sikka, V.K. Nickel and iron aluminides: An overview on properties, processing, and application. Intermetallics 1996, 4, 357-375.

10. Guilemany, J.M.; Cinca, N.; Dosta, S.; Lima, C.R.C. High-temperature oxidation of Fe40Al coatings obtained by HVOF thermal spray. Intermetallics 2007, 15, 1384-1394.

11. Senderowski, C. Nanocomposite Fe-Al intermetallic coating obtained by Gas detonation spraying of milled self-decomposing powder. J. Therm. Spray Tech. 2014, 23, 1124-1134.

12. Senderowski, C.; Pawlowski, A.; Bojar, Z.; Wolczynski, W.; Faryna, M.; Morgiel, J.; Major, L. TEM microstructure of Fe-Al coatings detonation sprayed onto steel substrate. Arch. Metall. Mater. 2010, 55, 373-381.

13. Senderowski, C.; Bojar, Z.; Wolczynski, W.; Pawlowski, A. Microstructure characterization of D-gun sprayed Fe-Al intermetallic coatings. Intermetallics 2010, 18, 1405-1409.

14. Senderowski, C.; Zasada, D.; Durejko, T.; Bojar, Z. Characterization of as-synthesized and mechanically milled Fe-Al powders produced by the self-disintegration method. Powder Technol. 2014, 263, 96-103.

15. Yin, B.; Liu, G.; Zhou, H.; Chen, J.; Yan, F. Microstructures and properties of plasma sprayed FeAl/CeO2/ZrO2 nano-composite coating. Appl. Surf. Sci. 2010, 256, 4176-4184.

16. Yang, D.M.; Tian, B.H. Microstructure and mechanical properties of FeAl coating deposited by low pressure plasma spray. Appl. Mech. Mater. 2013, 333-335, 1916-1920.

17. Canakci, A.; Erdemir, F.; Varol, T.; Dalmi§, R.; Ozkaya, S. Effects of a new pre-milling coating process on the formation and properties of an Fe-Al intermetallic coating. Powder Technol. 2014, 268, 110-117.

18. Wolczynski, W.; Senderowski, C.; Morgiel, J.; Garzel, G. D-gun sprayed Fe-Al single particle solidification. Arch. Metall. Mater. 2014, 59, 209-217.

19. Senderowski, C.; Bojar, Z.; Wolczynski, W.; Roy, G.; Czujko, T. Residual stresses determined by the modified Sachs method within a gas detonation sprayed coatings of the Fe-Al intermetallic. Arch. Metall. Mater. 2007, 52, 569-578.

20. Formanek, B.; Szymanski, K.; Szczucka-Lasota, B.; Wlodarczyk, A. New generation of protective coatings intended for the power industry. J. Mater. Process. Technol. 2005, 164, 850-855.

21. Szczucka-Lasota, B.; Formanek, B.; Hernas, A. Growth of corrosion products on thermally sprayed coatings with FeAl intermetallic phases in aggressive environments. J. Mater. Process. Technol. 2005, 164, 930-934.

22. Senderowski, C.; Bojar, Z. Influence of Detonation gun spraying conditions on the quality of Fe-Al intermetallic protective coatings in the presence of NiAl and NiCr interlayers. J. Therm. Spray Tech. 2009, 18, 435-447.

23. Pawlowski, A.; Senderowski, C.; Bojar, Z.; Bonarski, J.; Major, L. Detonation deposited Fe-Al coatings Part III: Morphology of the Ni(Cr) and Ni(Al) interlayers and Fe-Al coating sprayed onto the 045 steel substrate. Arch. Metall. Mater. 2011, 56, 263-269.

24. Ji, G.; Elkedim, O.; Grosdidier, T. Deposition and corrosion resistance of HVOF sprayed nanocrystalline iron aluminide coatings. Surf. Coat. Tech. 2005, 190, 406-416.

25. Guilemany, J.M.; Lima, C.R.C.; Cinca, N.; Miguel, J.R. Studies of Fe-40Al coatings obtained by high velocity oxy-fuel. Surf. Coat. Tech. 2006, 201, 2072-2079.

26. Senderowski, C.; Bojar, Z. Gas detonation spray forming of Fe-Al coatings in the presence of interlayer. Surf. Coat. Tech. 2008, 202, 3538-3548.

27. Pawlowski, A.; Senderowski, C.; Wolczynski, W.; Morgiel, J.; Major, L. Detonation deposited Fe-Al coatings, Part II: Transmission electron microscopy of interlayers and Fe-Al intermetallic coating detonation sprayed onto the 045 steel substrate. Arch. Metall. Mater. 2011, 56, 71-79.

28. Pawlowski, A.; Czeppe, T.; Major, L.; Senderowski, C. Structure morphology of Fe-Al coating detonation sprayed onto carbon steel substrate. Arch. Metall. Mater. 2009, 54, 783-788.

29. Senderowski, C. Structure and Properties of Gas Detonation Spraying Coatings Based on Iron-Aluminium Intermetallics. Ph.D. Thesis, Military University of Technology, Warsaw, Poland, 2002.

30. Guilemany, J.M.; Cinca, N.; Dosta, S.; Benedetti, A.V. Corrosion behaviour of thermal sprayed nitinol coatings. Corros. Sci. 2009, 51, 171-180.