Аннотация

С использованием методов линейного и геометрического программирования осуществлена оптимизация режимов тонкого точения закаленных сталей по критериям максимальной производительности и минимальной себестоимости с учетом температурных ограничений. Выполнен сравнительный анализ возможностей повышения производительности и снижения себестоимости при снятии температурных ограничений.

Ключевые слова: оптимизация, себестоимость, производительность, ограничения.

Введение

Повышение эффективности механической обработки деталей машин – важнейшая задача машиностроения. Известна высокая эффективность использования современных сверхтвердых инструментальных материалов на финишных операциях, в том числе на операциях тонкого точения [1], которая, прежде всего, зависит от правильного выбора рациональных режимов резания. В связи с этим, представленная работа, посвященная оптимизации режимов тонкого точения закаленных сталей, весьма актуальна.

В настоящее время для оптимизации режимов резания широко используются методы линейного и нелинейного программирования [2], позволяющие осуществлять одновременную оптимизацию скорости резания и подачи с учетом действующих ограничений по критериям максимальной производительности и минимальной себестоимости.

Сравнительный анализ оптимальных режимов резания, определенных по критерию максимальной производительности методом линейного программирования (МЛП) и по критерию минимальной себестоимости методом геометрического программирования (МГП), свидетельствует о существенном различии оптимальных по разным критериям режимов тонкого точения чугунов резцами из киборита [3]. Представляет интерес дальнейшее развитие указанной методики сравнительного анализа для различных инструментальных и обрабатываемых материалов, в том числе для закаленных сталей.

Результаты расчетов оптимальных по критерию минимальной себестоимости режимов резания с использованием МГП [4], полученные для чистового и тонкого точения стали 45, не учитывают температурных ограничений. Достаточно хорошо разработана методика учета температурных ограничений при оптимизации режимов резания при черновом, чистовом и тонком точении различных обрабатываемых материалов с использованием МЛП [5]. Существенное расширение возможностей МГП с учетом температурных ограничений обосновано при оптимизации режимов резания черновой и чистовой токарной обработки незакаленной стали 45 [6]. Весьма целесообразно дальнейшее развитие указанной методики для закаленных сталей.

Цель работы – определение и сравнительный анализ оптимальных по критериям максимальной производительности и минимальной себестоимости режимов резания при тонком точении закаленных сталей.

Основное содержание и результаты работы

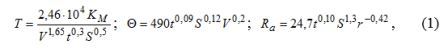

Основные закономерности протекания процесса резания при тонком точении закаленных сталей (НRС 60–62), описывающие зависимости стойкости режущего инструмента Т, температуры резания Θ и шероховатости обработанной поверхности Ra от скорости резания V, подачи S и глубины резания t выражаются следующим образом:

где KM – коэффициент, учитывающий свойства обрабатываемых материалов (KM = l для стали Р6М5, KM = l,1 для стали Р18, KM = 0,4 для стали 40Х).

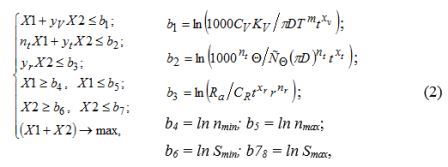

При оптимизации режимов резания по критерию максимальной производительности целевая функция выражается следующим образом: n × S → max. Основные ограничения при тонком точении – по возможностям режущего инструмента, по температуре резания, по шероховатости обработанной поверхности и кинематические. В результате линеаризации целевой функции и ограничений математическая модель процесса резания выражается системой линейных неравенств (X1 = ln n; X2 = ln S):

где D – диаметр обработки, CV, KV, xv, yv, m – коэффициенты и показатели, характеризующие степень влияния глубины t, подачи S, стойкости T на скорость резания V; С , xt, yt,, nt – коэффициент и показатели, характеризующие степень влияния глубины t, подачи S скорости V и на температуру резания; СR, x r,yr, n r – коэффициент и показатели, характеризующие степень влияния глубины t, подачи S, радиуса при вершине инструмента r на шероховатость обработанной поверхности Rа; nmin, nmax, Smin, Smax – предельно допустимые диапазоны частот вращения и подач на станке.

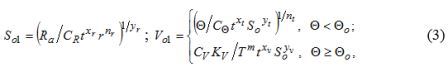

В результате решения системы линейных неравенств (2) установлены оптимальные подача Sо1 и скорость резания Vо1:

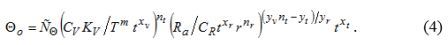

где Θ – граничное значение температуры резания, свидетельствующее о необходимости учета температурного ограничения:

ны оптимальные подача Sо1и скорость резания Vо1:

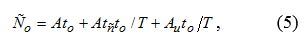

Для обеспечения минимальной себестоимости в качестве критерия оптимальности принимается переменная часть себестоимости обработки, зависящая от режимов резания:

где А – себестоимость станкоминуты; Аи – стоимость одного периода стойкости инструмента T; to – основное время обработки; tc – время смены инструмента.

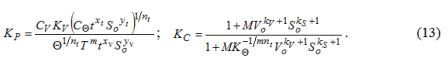

При определении оптимальных значений скорости резания и подачи с заданной глубиной резания t в условиях однопроходной обработки с учетом температурных ограничений целевая функция выражается следующим образом [6]:

Ограничение по шероховатости при оптимизации режимов тонкого точения с использованием МГП представляется в виде:

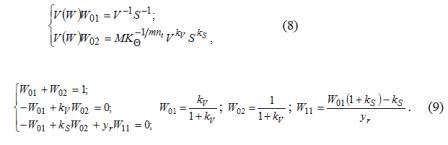

Оптимальные подача Sо2 и скорость резания Vо2 определяются в результате решения системы линейных уравнений:

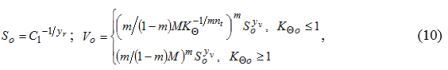

В результате решения системы линейных уравнений (8) установлены оптимальные подача Sо2 и скорость резания Vо2:

В результате сравнительного анализа зависимостей оптимальных подач и скоростей резания от условий обработки, определяемых по различным критериям – максимальной производительности (3) и минимальной себестоимости (11) установлено:

- оптимальная подача не зависит от выбора критерия оптимальности и определяется ограничением по шероховатости (это справедливо в том случае, когда скорость резания несущественно влияет на шероховатость и не учитывается в этом ограничении);

- оптимальная скорость резания не зависит от выбора критерия оптимальности в том случае, когда она определяется с учетом температурного ограничения в условиях, превышения фактической температурой резания допустимого уровня;

- оптимальная по критерию максимальной производительности скорость резания, определяемая с учетом ограничения по режущим свойствам инструмента при температурах резания, ниже допустимого уровня, превышает скорость резания, оптимальную по критерию минимальной себестоимости.

- Режущие инструменты, оснащенные сверхтвердыми и керамическими материалами, и их применение: [Справочник] / В. П. Жедь, Г. В. Боровский, Я. А. Музыкант, Г. М. Ипполитов. – М.: Машиностроение, 1987. – 320 с.

- Оптимизация и управление процессом резания: / О. С. Кроль, Г. Л. Хмеловский. – К.: УМК ВО, 1991. – 140 с.

- Івченко Т. Г. Двохкритеріальна оптимізація режимів різання під час обробки чавунів інструментами з надтвердих матеріалів / Т. Г. Івченко, Є. В. Полякова // Прогрессивные технологии и системы машиностроения: – Донецк: ДонНТУ, 2011. Вып. 41. – С. 152–158.

- Ивченко Т. Г., Оптимизация режимов резания при чистовом и тонком точении методом геометрического программирования / Т. Г. Івченко, Е. Е. Шальская // Прогрессивные технологии и системы машиностроения: – Донецк: ДонНТУ, 2010. Вып. 39. – С. 91–97.

- Івченко Т. Г. Оптимізація параметрів процесу різання з обліком температурних обмежень / Т. Г. Івченко // Научный вестник ДГМА. – Краматорск: ДГМА, 2012. – № 1 (9 Е). – С. 72–77.

- Івченко Т. Г. Учет температурных ограничений при оптимизации режимов резания методом геометрического программирования /

Т. Г. Івченко // Прогрессивные технологии и системы машиностроения: – Донецк: ДонНТУ, 2014. Вып. 1(47). – С. 144–148.

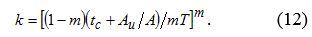

Коэффициент превышения:

Расчеты оптимальных режимов резания, обеспечивающих максимальную производительность и минимальную себестоимость тонкого точения закаленных сталей при указанных ранее параметрах процесса резания (1) выполнены для следующих условий:

резцы из эльбора – главный угол в плане φ = 35°, вспомогательный угол в плане φ1 = 15°, передний угол γ = -10°, задний угол α = 15°, радиус при вершине σ = 0,8 мм; глубина резания t = 0,5 мм; шероховатость поверхности Ra = 1,25 мкм; стоимость станкоминуты А = 5 коп/мин; стоимость 1 периода стойкости инструмента Аи = 500 коп/период; время смены инструмента tc = 5 мин).

Оптимальные режимы резания с учетом температурных ограничений: Sо = 0,1 мм/об; Vо = 64,4 м/мин. Оптимальные скорости резания без учета температурных ограничений по критерию максимальной производительности – Vо1 = 88,2 м/мин; по критерию минимальной себестоимости – Vо2 = 81,6 м/мин. Температуры резания для этих скоростей составляют соответственно Θ1 = 852 °С, Θ2 = 839 °С.

Учет температурных ограничений приводит к снижению оптимальных режимов резания, а, следовательно, к снижению производительности и повышению себестоимости обработки. Эффективным способом снижения температур резания и снятия температурных ограничений является использование смазочно-охлаждающих сред (СОТС), которые при тонком точении закаленных сталей резцами из сверхтвердых инструментальных материалов целесообразно подавать в зону резания в распыленном состоянии.

Количественная оценка повышения эффективности обработки при тонком точении при снятии температурных ограничений может быть выполнена на основании коэффициентов повышения производительности КР и снижения себестоимости КС:

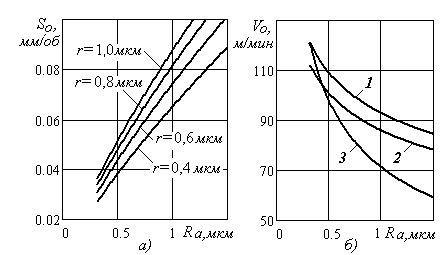

Рис. 2 – Зависимость коэффициентов снижения себестоимости и повышения производительности от шероховатости Ra

Графики коэффициентов снижения себестоимости КС и повышения производительности КР в зависимости от шероховатости обработанной поверхности Ra, представленные на рис. 1, позволяют количественно оценить повышение эффективность тонкого точения при снятии температурных ограничений.

При снижении требований к шероховатости обработанной поверхности (увеличении параметра Ra) коэффициент снижения себестоимости КС уменьшается, коэффициент повышения производительности КР – возрастает, что свидетельствует о необходимости снижения температуры и целесообразности использовании СОТС. В области малых значений параметра Ra (менее 0,5 мкм) коэффициенты повышения производительности КР и снижения себестоимости КС близки к 1 (КР = 1 КС < 1), что свидетельствует о нецелесообразности снижения температуры.

Графики зависимости оптимальных значений подачи Sо и скорости резания Vо от шероховатости обработанной поверхности Ra (рис. 2) позволяют регламентировать оптимальные режимы тонкого точения для различных условий обработки.

Рис. 3 – Влияние параметра шероховатости Ra на оптимальные подачи Sо для различных радиусов при вершине r – а); на оптимальные по различным критериям скорости резания Vо – б)

Графики оптимальных скоростей резания Vо, не учитывающих температурные ограничения представлены для различных критериев: максимальной производительности – 1, минимальной себестоимости – 2.

Учет температурных ограничений снижает оптимальные скорости резания – 3, тем сильнее, чем больше параметр Ra.

Выводы

С использованием методов линейного и геометрического программирования осуществлена оптимизация режимов тонкого точения закаленных сталей по критериям максимальной производительности и минимальной себестоимости с учетом температурных ограничений. Выполнен сравнительный анализ оптимальных подач и скоростей резания, определенных по различным критериям оптимальности. Обоснована возможность повышения производительности тонкого точения в 1,4 раза, снижение себестоимости в 1,3 раза за счет снятия температурных ограничений

Разработанная методика может быть использована для любых видов обработки.