Анализ конструктивных особенностей скиповых подъемных установок в горнорудных шахтах

Автор: Сребная Е. Г., Водолазская Н. В.

Источник: Подъемно-транспортное оборудование и логистика: Материалы II региональной студенческой научно-практической конференции. г. Донецк, 18-19 апреля 2012 г. – Донецк: ДонНТУ, 2012. – С. 69-72.

Аннотация

Сребная Е. Г., Водолазская Н. В. Анализ конструктивных особенностей скиповых подъемных установок в горнорудных шахтах Произведен анализ конструктивных решений несущего сосуда скиповых подъемных установок, выявлены недостатки скиповых подъемных сосудов, произведен анализ аварий, возникающих при эксплуатации скипов.

Содержание работы

Целью данной работы является анализ конструктивных решений несущего сосуда скиповых подъемных установок для выявления недостатков в эксплуатации, приводящих к аварии. В дальнейшем планируется поиск усовершенствований конструктивных решений для менее аварийной работы шахтного скипа.

В настоящее время одним из ответственных технологических объектов угольных и рудных шахт являются подъемные установки. От их работоспособности зависит многое – нормальное функционирование, объем добычи полезного ископаемого и безопасность работы всей шахты в целом.

Для выдачи полезного ископаемого предназначены главные подъемные установки – обычно это двускиповые установки со скипами различной грузоподъемности.

Скип это саморазгружающийся подъемный короб, который служит для подъема сыпучих и мелкокусковых грузов, движущийся с помощью канатов по направляющим скипового подъемника. Скипы служат для подъ?ма на поверхность угля, руды и других полезных ископаемых в горнорудной промышленности. Их также применяют для загрузки шихты в доменные печи.

Скипы, предназначенные для выдачи из шахты угля и породы через вертикальные стволы, применяются следующих типов:

- С разгрузкой через дно без наклона кузова с секторным затвором.

- С отклоняющимся кузовом и разгрузкой через донное отверстие.

- Опрокидывающиеся [1].

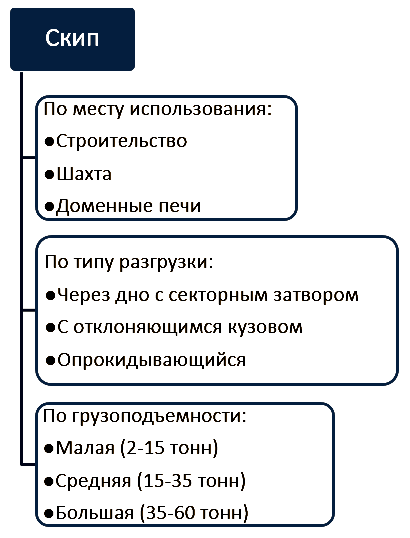

На основе данных [1, 2] разработана классификация скиповых подъемных сосудов (рис. 1):

Рисунок 1 – Классификация скипов

В стандартном скипе с разгрузкой через дно с секторным затвором (рис. 2, а) кузов 1 и рама 2 жестко соединены между собой.

В нижней части передней стенки кузова имеется разгрузочное отверстие, закрываемое секторным затвором 3. Боковые стенки выдвижного рештака 4 располагаются под затвором 3 и охватывают боковые стенки секторного затвора. На боковых стенках секторного затвора укреплены разгрузочные ролики 6. В верхней части рамы расположена площадка 5, служащая для осмотра ствола.

При разгрузке ролики скипа входят в разгрузочные кривые, в результате чего секторный затвор открывается и одновременно выдвигается рештак. По мере открывания затворов рештак выдвигается вперед и наклоняется в сторону бункера.

Закрывание секторного затвора после разгрузки производится принудительно посредством разгрузочных кривых, которые при опускании скипа возвращают ролики вместе с затвором и рештаком в исходное положение.

Типовой скип с отклоняющимся кузовом и разгрузкой через донное отверстие (рис. 2, б) состоит из рамы 1 и сварного кузова 2.

На раме укреплены кронштейны 3 для оси 4, на которой подвешен кузов. Для предохранения от просыпания угля затвор 5 снабжен двумя высокими бортовыми стенками. Затвор соединен с кузовом осью 6 и удерживается в закрытом положении опорными роликами 7, укрепленными в нижней части рамы. В нижней части кузова имеются ролики 8, которые отклоняют кузов скипа при его разгрузке.

На передней стенке кузова предусмотрены два ролика 9 для воздействия на затвор разгрузочного устройства при его закрывании. На раме скипа установлены направляющие опоры 10.

При подходе скипа к месту разгрузки ролики 8 входят в разгрузочные кривые и отклоняют кузов скипа от вертикали на 15°. Т. к. ролики 7 уже не поддерживают затвор, то он открывается под действием веса угля, находящегося в скипе. При этом нижняя часть задней стенки кузова и затвор образуют одну наклонную плоскость, по которой уголь ссыпается через донное отверстие.

Закрывание затвора после разгрузки производится принудительно с помощью разгрузочных кривых, которые при опускании скипа устанавливают кузов, а вместе с ним и дно–затвор в исходное положение.

В результате длительной эксплуатации скипов с отклоняющимся кузовом и донной разгрузкой установлены следующие их недостатки:

- Большой собственный вес скипа и неуравновешенность его при разгрузке.

- Недостаточная жесткость кузова и рамы скипа.

- Большое давление на разгрузочные кривые.

Опрокидывающийся скип (рис. 2, в) состоит из рамы 1 и сварного кузова 2 призматической формы с горизонтальным днищем. Кузов расположен симметрично относительно рамы и опирается со стороны передней стенки на ось 3, вокруг которой он поворачивает при опрокидывании.

Вверху на боковых стенках кузова укреплены разгрузочные ролики 4. На задней стенке кузова имеются специальные выступы 5, которыми скип упирается на копровые ролики при опрокидывании. На раме скипа с обеих сторон укреплены направляющие стороны 6.

При разгрузке скипа на поверхности ролики кузова входят в разгрузочные кривые на копре, при этом рама скипа продолжает двигаться вверх по направляющим проводникам, а ролики скипа, двигаясь в кривых, выводят кузов из рамы, заставляя его поворачиваться вокруг опорной оси на 135°.

После разгрузки рама скипа опускается вниз и кузов занимает первоначальное положение.

Основными недостатками опрокидывающихся скипов является [2, 3]:

- Значительные динамические усилия, возникающие при разгрузке передающиеся на разгрузочные кривые и копер.

- Неуравновешенность подъема, т. к. при разгрузке значительная часть веса скипа передается на разгрузочные кривые.

- Сравнительно продолжительный цикл опрокидывания и большая высота подъема, необходимая для разгрузки скипа.

Рисунок 2 – Скипы: а – с разгрузкой через дно с секторным затвором; б – типовой скип с отклоняющимся кузовом и разгрузкой через донное отверстие; в – опрокидывающийся

Данные по горнорудной промышленности свидетельствуют о том, что и в настоящее время угольная и горнорудная промышленность остаются опасными по аварийности. Главной причиной аварий, согласно выводам Госгортехнадзора, является неудовлетворительное техническое состояние оборудования. Износ оборудования составляет 90%, а в ряде случаев превышает все 100%. Шахтные подъемные установки на большинстве горных предприятий полностью выработали свой ресурс, а треть требует немедленной замены. Такие высокие показатели износа приводят к аварийным ситуациям при эксплуатации подъемных машин.[3]

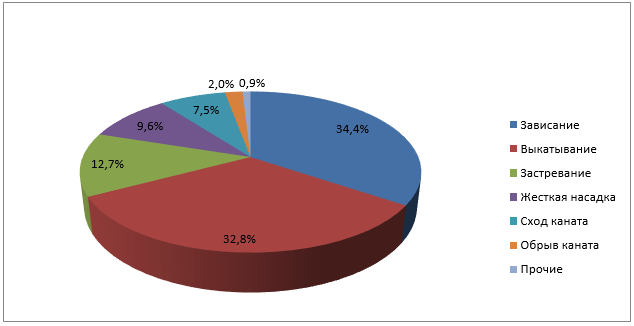

Рисунок 3 – Аварии, возникающие при эксплуатации скиповых подъемных установок

- 34,4% всех аварий составляет зависание скипа в стволе шахты.

- 32,8% занимают аварии, вызванные выкатыванием из роликовых опор.

- 12,7% аварий составляет застревание скипа в разгрузочных кривых.

- 9,6% составляют аварии, связанные с жесткой заделкой клети.

- 7,5% составляет сход каната со шкива.

- 2,0% всех аварий занимает обрыв подъемного каната.

- 0,9% – прочие аварии.

Одной из наиболее часто встречающейся аварий является зависание опускающегося сосуда в стволе шахты и как следствие, при дальнейшем вращении барабана и сматывании каната на сосуд - напуск каната. При внезапном освобождении зависшего сосуда резко выбирается образовавшийся напуск каната, что может привести к его обрыву, т.е. к аварии, простою подъема, а на людских подъемах и к гибели людей.

Аварии, вызванные выкатыванием скипа из роликовых опор, значительны и достигают 32,8 % всех аварий. Кроме замены каната приходится выбраковывать скип, ремонтировать клеть и участок ствола.

Причинами этих аварий в стволе могут быть: неудовлетворительное состояние направляющих устройств, нарушение армировки ствола, обмерзание разгрузочных кривых и устья ствола шахты, попадание элементов крепления горных выработок в транспортируемый груз, ложное срабатывание парашюта.

Выводы

В данной работе произведен анализ конструктивных решений несущего сосуда скиповых подъемных установок, выявлены недостатки скиповых подъемных сосудов, произведен анализ аварий, возникающих при эксплуатации скипов.

Список использованной литературы

- Сиротин С. С. Шахтные подъемные установки. Учебное пособие / С. С. Сиротин. – Алчевск: ДГМИ, 1997. – 174 с.

- Бежок В. Р., Дворников В. И., Манец И. Г., Пристром В. А. Шахтный подъем: Научно-производственное издание / В. Р. Бежок, В. И. Дворников, И. Г. Манец, В. А. Пристром; общ.ред. Б. А. Грядущий, В. А. Корсун. – Донецк: ООО «Юго–Восток, Лтд», 2007. – 624 с.

- Латыпов И. Н. Обоснование и обеспечение безопасной эксплуатации барабанных шахтных подъемных установок. Автореферат диссертации на соискание ученой степени доктора технических наук / И. Н. Латыпов. – Екатеринбург: Институт проблем транспорта энергоресурсов, 2008. – 34 с.