Предложение по конструктивному изменению резцедержателя ПБК и резца 3Р4.80 для очистного комбайна РКУ-10

Автор:Тихонов И. А., Пудов Е. Ю., Хорешок А.А.

Источник: Неделя горняка семинар.

Актуальность

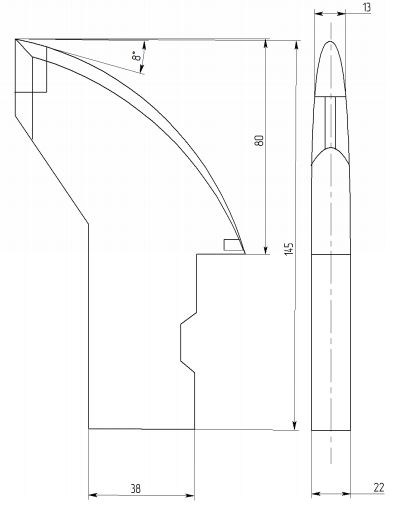

ЭВ Кузбассе значительная часть угольных предприятий используют подземный способ до-бычи полезных ископаемых. Этот способ предпо-лагает использование специализированных ма-шин, одной из которых является очистной ком-байн. Несмотря на большое разнообразие моде-лей, резцы ЗР4.80 (РО80) (рисунок 1) являются наиболее распространенным режущим инстру-ментом и применяются практически на всех вы-пускаемых в настоящее время шнековых очист-ных комбайнах(1К-101, К103, 2К-52МУ, КШ-1КГУ, КШ-ЗМ, 1ГШ-68, 2ГШ-68Б, РКУ-16, 1КШЭ). Предназначаются резцы ЗР4.80 для выем-ки углей любой абразивности с сопротивляемо-стью резанию до300 Н/мм, крепостью возможных породных включений и их суммарной мощностьюне более10% от вынимаемой мощности пласта. Резец армируется пластинкой твердого сплава с клиновидной формой передней поверхности. Со стороны задней поверхности хвостовика резец имеет упор, предназначенный для установки всех резцов на шнеке с одинаковым вылетом и уменьшения изгибающего момента от усилий резания и подачи в опасном сечении хвостовика. На боко-вых поверхностях упора имеются углубления для извлечения резца из резцедержателя. Крепление резца в кулаке безболтовое.

В настоящее время для закрепления резцов ЗР4.80 применяется крепление ПБК. Оно представляет собой трехвитковую пружину 5, изготовленную из проволоки диаметром 5 мм и подвергнутую термообработке. Пружина удерживается в отверстии 4 и пазу 3 резцедержателя 2 за счет ее упругих сил и за счет установки ее концов 6 и 9 в расточках 7 и 5. Вторая сторона пружины входит в специальное углубление, выполненное на задней стороне хвостовика 10 резца1. Крепление ПБК обеспечивает надежное крепление и удержание резца в резцедержателе с минимальной потерей резцов, удобную и быструю замену резца, возможность установки в гнезде для безболтового крепления КР без изменения диаметра отверстия гнезда. Недостаток этого крепления– невозмож-ность обеспечения плотного соединения резца с резцедержателем, что приводит к разбиванию гнезд резцедержателей при работе комбайна.

Рисунок 1 – Резец ЗР4.80

Разбивание гнезд, в свою очередь, ведет к деформированию державки и потере резцов. Изменение конструкции резцедержателя для крепле-ния резца, которое приведет к улучшению проч-ностных характеристик их взаимодействия, можетспособствовать решению данной проблемы.

Авторами предложено решение, основанное на возможности минимизации затрат, необходимых для изменения конструктивного исполнения уже зарекомендовавшего себя соединения, имеющего вышеупомянутый недостаток.

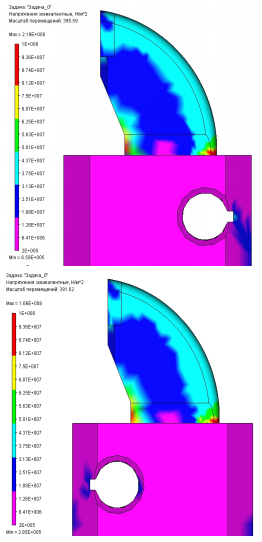

Если развернуть кулачек на180 градусов, так чтобы паз под фиксирующую пружину оказался с лицевой стороны резца, то при прочих равных условиях мы получим определенное превосходст-во по прочностным характеристикам, которое выявлено на основе конечноэлементного анализасоединения кулачек – резец.

Расчет проводился посредством моделирования статического нагружения твердосплавной вставки резца усилием, действующим со стороны забоя, величиной 10КН. Закрепление резцедержателя – по нижнему торцу.

Максимальная деформация в таком случае составляет 67,4x10-3 мм у предлагаемого варианта и 89x10-3 мм у исходного, что уже в значительной степени предопределяет преимущества предложе-ния, поскольку именно возникающие деформации способствуют пластическому деформированию державки резца, а как следствие – его потере.

На рис. 2 аналогично рассмотрены эквивалентные напряжения, возникающие под действием нагрузки, максимальное значение которых при исходном способе крепления составляет 2.19x108Н/м2, а при предлагаемом способе закреп-ления это значение составляет1.66x108Н/м2.

Рисунок 2 – Расчет эквивалентных напряжений

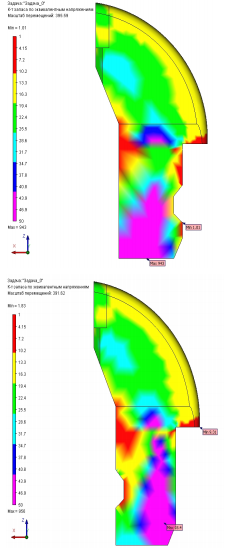

Из рис. 3 видно, что коэффициент запаса прочности по эквивалентным напряжениям, который показывает, насколько мы близки к критическому значению возникающих напряжений, принимает минимальное значение при закреплении резца исходным методом равное 1,01 единицы.

Рисунок 3 – Расчет коэффициента запаса

При изменении схемы закрепления на предлагаемую, и проведении того же расчета, минимальное значение коэффициента запаса прочности увеличивается до1.83. Положительным фактором является так же и то, что приведенное значение коэффициента запаса, в отличие от исходного варианта, оказался в зоне конечно-элементной сетки уже не державки резца, а в кулачке.

Заключение

Произведенные расчеты позволяют сделать вывод о том, что предлагаемая схема закрепления резца в резцедержателе способна существенно улучшить характеристики взаимодействия резца и кулачка при работе комбайна: уменьшить деформации материала, снизить возникающие напряжения, и увеличить коэффициент запаса прочности. Все это способствует сокращению вероятности потери или поломки резца, а как следствие принесет положительный экономический эффект отвнедрения предложенного конструктивного исполнения на угледобывающих предприятиях Кузбасса.

Список источников

- Ю.А. Антонов, А.М. Цехин, С.Г. Показаньев, Горные машины и оборудование: инструкции и метод, указания по выполнению курсового проекта для студентов специальности150402 «Горные машины и оборудование» всех форм обучения подисциплине «Горные машины и оборудование подземных разработок»; ГУ КузГТУ. – Кемерово2006

- ОСТ12.44.258-84. Комбайны очистные. Выбор параметров и расчет сил резания и подачи на исполнительных органах.

- М.С. Сафохин«Горные машины и оборудование» / М.С. Сафохин, Б.А. Александров, В.И. Нестеров. – М: Недра, 1995