Аннотация

Глянь Д. В., Оголобченко А. С. Обоснование структуры системы мониторинга и управления конвейерным транспортом шахты В статье рассматриваются вопросы мониторинга и управления подземным ленточным конвейерным транспортом шахты.

В статье рассматриваются вопросы мониторинга и управления подземным ленточным конвейерным транспортом шахты, который по своему технологическому назначению обеспечивает транспортирование угля от очистных забоев до околоствольного двора или до места перегрузки на другие средства транспорта. Ленточные конвейерные линии (участковые и магистральные) характеризуются значительной протяженностью по разветвленным транспортным магистралям, с переменными параметрами во времени. Для сглаживания неритмичности поступления грузопотока от очистных забоев применяются различные типы промежуточных накопительных бункеров.

Для конвейерных линий как объекта управления характерны возмущения на входе (дискретный характер забойных грузопотоков и их переменная интенсивность), внутренние возмущения объекта управления (экстренные и аварийные остановы конвейеров линии), возмущения на выходе объекта управления, связанные с ограниченной пропускной способностью сопряженных транспортных звеньев (бункера, рельсового транспорта, грузового подъема) либо с нарушением нормального режима их работы. При этом, как показали многочисленные исследования, существует перерасход электроэнергии на транспортирование, дополнительный износ конвейерной ленты и роликоопор. Также при аварийном останове одного из конвейеров или аварии в месте разгрузки конвейерной линии прекращается транспортирование угля и остановка работы очистного забоя. Поэтому высокая эффективность конвейерного транспорта может быть обеспечена только при согласованной работе всех технологических звеньев: очистного комбайна, участковых конвейеров, промежуточных бункеров и магистральных конвейеров.

В настоящее время почти все конвейерные линии на шахтах автоматизированы. Автоматизированное управление заключается в централизации управления процессами пуска-останова конвейеров и обеспечении автоматической защиты от развития аварии. Однако потенциальные возможности управления исчерпаны не полностью.

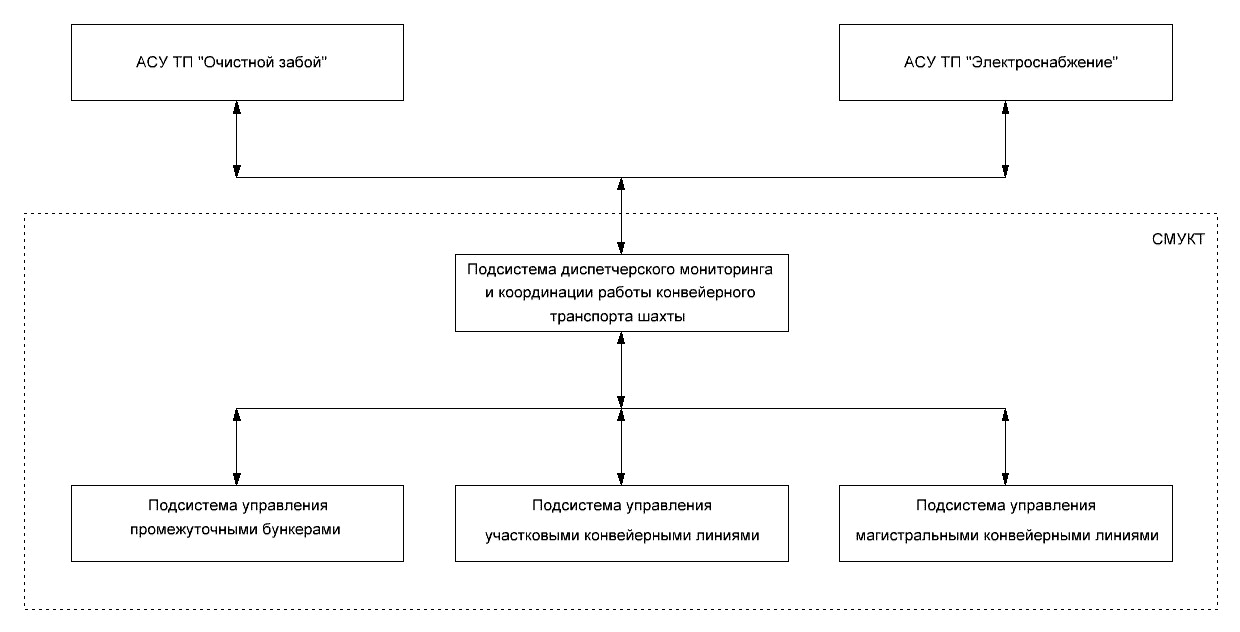

На рисунке 1 приведена обобщенная структура предлагаемой системы мониторинга и управления конвейерным транспортом шахты (СМУКТ). Система двухуровневая – на верхнем уровне управления расположена подсистема диспетчерского мониторинга и координации работы конвейерного транспорта шахты (ПДМК), а на нижнем три подсистемы: подсистема управления промежуточными бункерами (ПУПБ), подсистема управления участковыми конвейерными линиями (ПУУК), подсистема управления магистральными конвейерными линиями (ПУМК).

Обмен информацией между микропроцессорными устройствами подсистем, входящими в состав системы мониторинга и управления конвейерным транспортом шахты, происходит через промышленную сеть.

Подсистема ПДМК — это программно-аппаратный комплекс диспетчера шахты, предназначенный для сбора, хранения и отображения информации в режиме реального времени о протекании и управлении процессом транспорта шахты. Требования к подсистеме следующие:

- обмен данными и обработка информации в режиме реального времени со всеми подсистемами;

- координация режимов работы технологических установок конвейерного транспорта и очистного забоя;

- при необходимости осуществление дистанционного управления технологическими установками конвейерного транспорта;

- регистрация событий, связанных с работой конвейерного транспорта и управление им;

- графическое отображение на мнемощите диспетчера шахты и дисплее рабочей станции диспетчера (РСО) подсистемы ПДМК следующей информации: о наличии и величине грузопотоков; состояние каждого конвейера (включен или выключен, работа на номинальной скорости или пониженной, нормальный режим или аварийный); состояние промежуточных накопительных бункеров (открыт или закрыт, уровень загрузки); оповещение о предпосылках или возникновении аварийной ситуации, ее причина и место возникновения;

- архивирование технологической информации о работе конвейерного транспорта шахты и процесса управления им.

Рисунок 1 – Обобщенная структурная схема системы мониторинга и управления конвейерным транспортом шахты

Подсистема ПУПБ – это программно-аппаратный комплекс, предназначенный для управления промежуточными накопительными бункерами конвейерного транспорта. Требования к подсистеме следующие:

- контроль состояния бункера (открыт/закрыт, уровень загрузки углем);

- дистанционное управление бункером с РСО диспетчера подсистемы ПДМК;

- местное управление бункером в аварийной ситуации;

- передача информации о состоянии бункера на мнемощит диспетчера шахты и дисплей РСО подсистемы ПДМК, оповещение о возникновении аварийной ситуации при управлении бункером.

Подсистема ПУУК предназначена для автоматизированного управления участковой ленточной конвейерной линией от очистного забоя до промежуточного накопительного бункера. Требования к подсистеме следующие:

- местное, дистанционное и автоматизированное управление конвейерной линии в режимах пуска и останова;

- контроль необходимых технологических параметров, обеспечение защит и блокировок, а также видов сигнализации согласно требованиям к автоматизации шахтных конвейеров и конвейерных линий [1], а также требованиям Правилам безопасности в угольных шахтах и правилам эксплуатации подземных конвейеров;

- контроль грузопотока;

- передача информации о работе участковой конвейерной линии мнемощит диспетчера шахты и дисплей РСО подсистемы ПДМК;

- регулирование скорости ленты каждого конвейера по команде с РСО диспетчера ПДМК.

Подсистема ПУМК предназначена для автоматизированного управления магистральной ленточной конвейерной линией. Требования к подсистеме следующие:

- местное, дистанционное и автоматизированное управление магистральной конвейерной линии в режимах пуска и останова;

- контроль необходимых технологических параметров, обеспечение защит и блокировок, а также видов сигнализации согласно требованиям к автоматизации шахтных конвейеров и конвейерных линий [1], а также требованиям Правилам безопасности в угольных шахтах и правилам эксплуатации подземных конвейеров;

- передача информации о работе магистральной конвейерной линии на мнемощит диспетчера шахты и дисплей РСО подсистемы ПДМК;

- управление магистральной конвейерной линией с РСО диспетчера подсистемы ПДМК в режиме «энергосбережения».

Далее приведены пояснения и обоснования к некоторым требованиям.

Требование – координация режимов работы технологических установок конвейерного транспорта и очистного забоя – означает следующее.

В случае безаварийной работы конвейерного транспорта обеспечивается транспортирование угля в объеме, обусловленном производительностью очистного комбайна на рабочей скорости подачи:

где: γ – плотность угольного массива, Вк – ширина захвата режущего органа очистного комбайна, m – мощность пласта, vк(t) – рабочая скорость подачи очистного комбайна.

При этом промежуточный накопительный бункер открыт и уголь транзитом поступает на магистральную конвейерную линию.

Остановка магистральной конвейерной линии (например, аварийный останов) влечет за собой необходимость остановки очистного комбайна и, соответственно, участковой конвейерной линии. В этом случае предлагается увеличить цикл работы очистного забоя и коэффициента готовности участковой конвейерной линии путем заполнения углем промежуточного накопительного бункера. С этой целью подсистема ПДМК формирует следующие команды: команду в подсистему ПУПБ на перевод бункера в аккумулирующий режим; команду в систему АСУ ТП «Очистной забой» на снижение скорости подачи очистного комбайна до технически возможного значения; команду в подсистему ПУУК на уменьшение скорости каждого конвейера участковой конвейерной линии до значения, соответствующего производительности комбайна. Тем самым увеличивается время заполнения промежуточного бункера, которое определяется как:

где: Wб – объем бункера т; Qконв(t) – текущая производительность конвейера, т/ч.

После заполнения бункера подсистема ПДМК формирует команду в систему АСУ ТП «Очистной забой» на отключение очистного комбайна и команду в подсистему ПУУК на выключение конвейеров участковой конвейерной линии.

Требование – управление магистральной конвейерной линией с РСО диспетчера ПДМК в режиме «энергосбережения» – означает следующее. Известно, что магистральная конвейерная линия является крупным электропотребителем и может быть использована как потребитель регулятор в период максимальных нагрузок в системе электроснабжения шахты. В этот период (период задается РСО АСУ ТП «Электроснабжение») при отсутствии грузопотока с очистных забоев подсистема ПДМК формирует команду в подсистему ПУМК на останов магистральной конвейерной линии.

Регулирование частоты вращения приводных электродвигателей конвейеров магистральной конвейерной линии, с целью экономии электроэнергии, не предусматривается. Это обусловлено следующим. Как известно, на изменение величины мощности, потребляемой электроприводом ленточного конвейера при регулировании скорости, влияют скорость и натяжение ленты, которое обусловливается весом груза на конвейере и конструктивными параметрами конвейера, в частности углом установки:

где: η – КПД привода; V – текущая скорость ленты конвейера; W – натяжение ленты на барабане:

где: К – коэффициент, выбираемый из ряда 1,05 – 1,25; Wпор – сопротивление порожней ветви:

Wгр – сопротивление груженой ветви:

где: q'p – вес роликоопор на груженой ветви, кг/м; q''p – вес роликоопор порожней ветви, кг/м; qл – удельный вес ленты, кг/м; q'p, q''p, qл – паспортные величины, определяются в соответствии с типом конвейера; β – угол установки конвейера; L – длина конвейера; q – удельный вес груза:

где: Q – текущий грузопоток на конвейере.

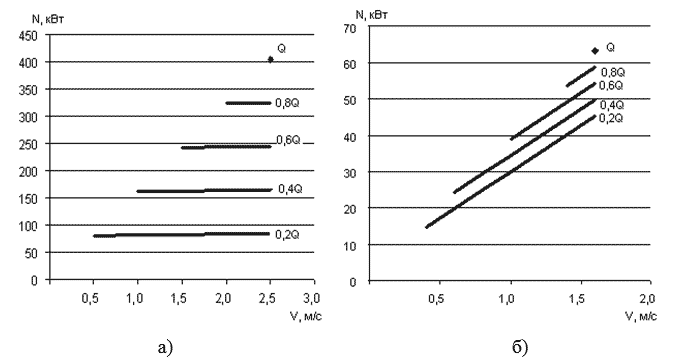

В результате расчетов на ЭВМ, с использованием прикладного пакета Mathcad, величины потребляемой мощности для различных типов конвейеров установлено, что только при регулировании скорости горизонтальных ленточных конвейеров снижается мощность, потребляемая электроприводом, а, следовательно, и снижается расход электроэнергии. Например, на рисунке 2а приведены зависимости мощности N, потребляемой электроприводом наклонного ленточного конвейера 1ЛУ120 (номинальная скорость ленты V=2,5 м/с, угол наклона β=10°, мощность электропривода 2х250 кВт) при различном грузопотоке Q и скорости ленты V.

Рисунок 2 – Зависимость мощности, потребляемой электроприводом ленточного конвейера при различном грузопотоке Q и скорости V: а) наклонного конвейера типа 1ЛУ120; б) горизонтального конвейера типа 1Л80

На рисунке 2б приведены зависимость мощности N, потребляемой электроприводом ленточного горизонтального конвейера 1Л80 (номинальная скорость ленты V=1,6 м/с, угол наклона β=0°, мощность приводного двигателя 70 кВт) при различном грузопотоке Q и скорости ленты V.

Так как, в состав магистральной конвейерной линии, как правило, входят наклонные конвейера, то регулировать производительность таких конвейеров с точки зрения энергосбережения не имеет смысла.

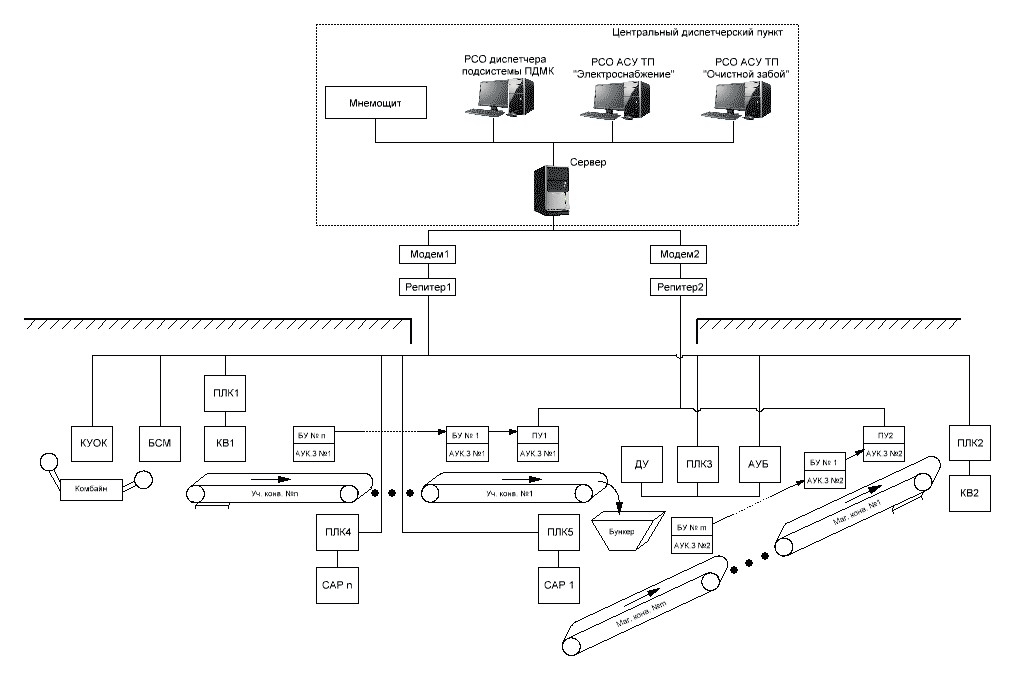

Исходя из выше сказанного, для примера, разработана и на рисунке 3 приведена структурная схема системы СМУКТ для конвейерного транспорта от очистного забоя с очистным комбайном УКД300.

Рисунок 3 – Структурная схема системы СМУКТ

Конвейерный транспорт осуществляется участковыми ленточными конвейерами (уч. конв. № 1 – уч. конв. № n) и магистральными ленточными конвейерами (маг. конв. № 1 – маг. конв. № m). Перегрузка угля с участковой на магистральную конвейерную линию осуществляется через промежуточный накопительный бункер.

Для автоматизации комбайна УКД300 применяется комплекс средств управления КУОК. Однако указанная аппаратура не позволяет дистанционно по команде от РСО АСУ ТП «Очистной забой» регулировать скорость подачи комбайна, поэтому в системе СМУКТ применяется микропроцессорный блок «совета» машинисту комбайна БСМ, на дисплей которого выводится информация о необходимом значении уставки скорости подачи комбайна. Машинист комбайна должен вручную установить значение требуемой уставки в лицевой панели регулятора подачи. В качестве блока БСМ принят взрывозащищенный компьютер CCFE45B-COMPUTER фирмы Горэлтех.

Для автоматизации конвейерных линии применяется микропроцессорный комплекс автоматизированного управления конвейерами АУК.3. В состав комплекса АУК.3 № 1 для управления участковой конвейерной линией входят: пульт управления ПУ1 и блоки управления БУ1 … БУn (где n – количество конвейеров в линии). Для магистральной конвейерной линии в состав комплекса АУК.3 № 2 входят: пульт управления ПУ2 и блоки управления БУ1 … БУm (где m – количество конвейеров в линии). Информация с каждого пульта управления через репитер и модем поступает на сервер подсистемы ПДМК.

Для регулирования скорости ленты каждый конвейер участковой конвейерной линии оснащается системой автоматического регулирования частоты вращения приводного электродвигателя конвейера САР1 … САРn. Принят частотно – регулируемый электропривод, так как он по сравнению с другими имеет более высокие энергетические и механические характеристики. Система автоматического регулирования имеет два контура: внешний контур схемы образован тахогенераторным датчиком для измерения скорости движения ленты и регулятором частоты вращения приводного электродвигателя; внутренний контур образован датчиком тока в обмотке статора двигателя и регулятором тока. В результате моделирования на ЭВМ системы САР в среде Micro-CAP установлено, что при использовании ПИД-регулятора перерегулирование составляет и время переходного процесса , это соответствуют настройке регулятора на технический оптимум [2]. При этом отсутствуют опасные динамические нагрузки на ленту, что повышает надежность работы конвейерной установки. В качестве преобразователя частоты вращения приводного электродвигателя конвейера может принят, например, преобразователь типа ПЧВ-К.

Для контроля грузопотока на конвейерных линиях в системе управления приняты конвейерные весы КВ1 – КВ2, например, весы типа ВК-230.

Для автоматизации промежуточного накопительного бункера требуется аппаратура АУБ, которая в настоящее время серийно не выпускается, но разработки существуют, например, необходимое устройство описано в источнике [3]. Для контроля уровня угля в бункере в системе управления предусматривается датчик уровня ДУ, например, типа АКГМ.

Для обеспечения передачи данных от не микропроцессорных устройств в системе управления используется программируемые логические контроллеры ПЛК1 – ПЛК5, например, NLcon-CE фирмы НИЛ-АП.

Промышленная сеть верхнего уровня системы управления представляет собой локальную сеть, на основе стандарта Ethernet. При этом используется коммуникационный протокол TCP/IP. Промышленная сеть нижнего уровня основана на протоколе Profibus. Физическая среда передачи – экранированная витая пара стандарта RS-485.

Модемы в системе управления обеспечивают связь между сервером и программно-аппаратными средствами нижнего уровня. Репитеры, например, компании GM International, – это активные барьеры искробезопасности с гальванической развязкой.

Сервер осуществляет сбор, обработку и хранение информации о работе системы СМУКТ. В качестве СУБД предлагается MS SQL Server 2012 Standard.

РСО диспетчера подсистемы ПДМК представляет собой промышленный компьютер с человеко-машинным интерфейсом, например, SCADA пакетом. Диспетчер осуществляет мониторинг за ходом технологического процесса транспорта шахты на мнемощите и дисплее РСО подсистемы ПДМК и при необходимости дистанционно управляет транспортными установками.

Библиографический список:

1. Требования к автоматизации шахтных конвейеров и конвейерных линий. – М.: Недра, 1981. – 25с.

2. Фоменко А. И., Оголобченко А. С. Выбор автоматического регулятора скорости ленты конвейера и обоснование его параметров при переводе работы электропривода в энергосберегающий режим / Сборник научных статей межрегиональной молодежной научной конференции СЕВЕРГЕОЭКОТЕХ-2010

. – Ухта: УГТИ, 18–20 марта 2010. – С. 58–62.

3. Масленко В. О., Оголобченко А. С. Устройство управления аккумулирующим бункером в системе автоматизации конвейерной линии/ Сборник научных статей межрегиональной молодежной научной конференции СЕВЕРГЕОЭКОТЕХ-2007

. – Ухта: УГТИ, 21–23 марта 2007. – С. 43–46.