Аннотация

Ляшенко С. А., Фесенко A. M., Ляшенко А. С., Беляева И. С. Обоснование автоматического регулирования производственных процессов сахарных заводов. В статье рассмотрены вопросы автоматического регулирования проходных сечений трубопроводов сахарных заводов. Сделан анализ состояния вопроса и обоснована необходимость автоматического изменения сечения основных трубопроводов, которые подают сок, сироп, пар и воду.

Постановка задачи

Современное сахарное производство в Украине в настоящее время переживает сложные времена, которые связаны с высокими ценами на энергоносители и использованием устаревшего оборудования на сахарных заводах. О проблемах в сахарном производстве говорит такой показатель как коэффициент завода, который для украинских сахарных заводов в среднем составляет 76-80%, тогда как в европейских странах он давно превысил 90% [1]. Для того, чтобы улучшить качество сахара и снизить его себестоимость без больших капитальных вложений необходимо внедрение систем автоматизации технологических станций сахарного производства и создание единой системы управления потоками сахарного производства и его энергозатратами. При относительно небольшой стоимости систем автоматизации и быстром их внедрении (полгода – год с момента заключения договора до ввода в эксплуатацию) такие системы позволяют сократить энергопотребление на 10-15%, уменьшить потери сахара и улучшить качество выпускаемого продукта [2].

Анализ состояния вопроса

В современном производстве сахара из свеклы при классической технологии его получения должны присутствовать такие этапы переработки свеклы, как подача, мойка, очистка, диффузия, дефекосатурация, выпарка, кристаллизация, сушка и упаковка. Получение максимального выхода сахара зависит от наличия соответствующего оборудования и трубопроводов, которые соединяют это оборудование.

Большинство сахарных заводов работают по непрерывному циклу получения сахара, то есть подача свеклы, переработка, получение сока, очистка, выпаривание и кристаллизация осуществляются без остановок в технологическом процессе работы завода. Оборудование, которое используется при получении сахара, имеет свои технические параметры, соответствующие определенной производительности. Основным отделением, по которому определяют производительность (тонн свеклы в сутки) у всех сахарных заводов, является диффузионное, так как диффузионная установка, находящаяся в этом отделении, перерабатывает свекловичную стружку и производит диффузионный сок, под эту производительность подстраивается оборудование во всех других отделениях и станциях.

Кроме технологического оборудования с соответствующей производительностью, необходимо иметь и соответствующие трубопроводные соединения между этим оборудованием, которые позволят пропускать перерабатываемую продукцию.

Сахарные заводы до предела оснащены трубопроводами: паровыми, водяными, конденсатными и особенно соковыми, сиропными и паточными, а также трубопроводами для подачи извести и известкового молока.

При постоянной эксплуатации трубопроводов на внутренних стенках образуются всевозможные отложения и накипь. Кроме того, сечения трубопроводов не всегда правильно подобраны под необходимую производительность завода.

Неравномерность подачи сока, сиропа, пара и т.д., которая возникает при работе оборудования, работающего не на полную мощность, приводит к тому, что завод недополучает продукцию (сахар, мелассу, жом), а также приводит к увеличению энергозатрат.

Для того чтобы завод работал на полную мощность, необходимо, чтобы и оборудование, и трубопроводы имели возможность перерабатывать и пропускать расчетное количество продукции, а также поддерживать технологические параметры производственного процесса.

Механическое изменение сечений труб не дает возможности точно и оперативно влиять на технологический процесс. Эту возможность дает использование средств автоматизации, а также современных систем управления технологическими процессами, позволяющими не только четко поддерживать необходимые режимы работы, но и "самостоятельно" принимать решения при резких отклонениях в работе системы управления.

В большинстве своем основные производственные участки заводов автоматизированы такими элементарными устройствами автоматизации, как всевозможные реле, фиксаторы и т.д. Самыми сложными, требующими автоматического поддержания точных режимных технологических параметров, являются такие станции, как диффузионное отделение, станция дефекосатурации, выпарное и кристаллизационное отделения. Остальные отделения (отделения подачи, мойки, сушки) не столь важны с точки зрения автоматизации системы управления технологическим процессом – достаточно установки всевозможных реле, механических отсекателей, шиберов, автоматизированных весов и т.д. [3].

Цель работы

Определение оптимальных значений сечений трубопроводов в сахарных заводах, необходимых для поддержания технологических режимных параметров продукции (сок, сироп, известковое молоко и т.д.), расхода пара и воды.

Обоснование подбора сечений трубопроводов

Как уже было отмечено, диффузия, дефекосатурация, выпарка и кристаллизация являются необходимыми этапами в технологическом процессе получения сахара, но для экономии и оптимизации тепловых энергетических затрат наиболее важным является выпарное отделение. Пo важности выполняемых функций выпарная установка занимает центральное место в технологической и тепловой схемах завода. От работы выпарной установки зависят производительность завода, расход топлива, потери сахара и его качество. Подача перегретого пара с ТЭЦ осуществляется в выпарное отделение, и при выпаривании воды из дефекованого сока с получением сиропа вторичный пар поступает на технологические нужды к другим потребителям в заводе [4].

Для того чтобы необходимое количество пара и жидкостей с соответствующими технологическим требованиям температурой и давлением поступало к потребителям, необходимо осуществлять регулирование сечений прохождения жидкостей и пара за счет применения различного вида запорных и регулирующих устройств. Используемые на заводах трубопроводы и запорные устройства имеют стандартные диаметры и соответствующие сечения труб. В случае несоответствия сечения воздушного и парового трубопроводов расчетным параметрам увеличиваются шумы, то есть нарушается режим работы.

Вопросу правильного подбора трубопроводов на заводах не

всегда уделяют должное внимание, и этот недостаток, то ли из-за

отсутствия соответствующих трубопроводов, или по другим причинам

имеет место на многих сахарных заводах.

Так, например, вместо двух трубопроводов диаметром 100 мм

ставится общий трубопровод диаметром 200мм, но может быть и

наоборот, когда вместо одного трубопровода диаметром 200 мм

ставятся два диаметром 100 мм. Такая замена

приводит к резкому

возрастанию шумов в заводе и нарушению распределения пара по

заводу, уменьшению вакуума в вакуум-аппаратах и т.д.

Для удобства подбора рациональных сечений (главных и составляющих) предлагается перечень основных трубопроводов с указанием диаметров и их сечений, которым легко смогут пользоваться рабочие – монтажники или слесари заводов при замене трубопроводов. В перечень включены трубопроводы, наиболее часто применяемые в сахарной промышленности, следующих диаметров в (мм): 50, 89, 100, 120, 129, 140, 159, 186, 200, 219, 245, 273, 299, 325, 351, 377, 402, 426, 478, 529, 630, 720, 820, 920, 1020, 1320, 1420, 1520, 1620.

Поскольку реальный технологический процесс сопряжен с постоянным изменением расходов сырья, растворов, возникает необходимость текущего изменения пропускной способности трубопроводов для обеспечения оптимальных условий протекания химических тепловых преобразований. Таким образом, возникает необходимость автоматического регулирования сечений трубопроводов путем использования заслонок с пневмоприводом и электропневмопозиционерами[5].

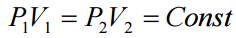

Прохождение жидкости и газов по трубопроводам подчиняется уравнению неравномерности потока:

т.е. с уменьшением сечения возрастает скорость потока, а с увеличением сечения уменьшается давление, произведение давления на объем остается постоянным.

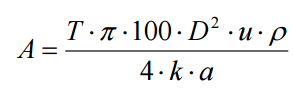

От правильности выбора диаметров трубопроводов с учетом их сечения зависит постоянство скорости и режима движения в них жидкости и газов. Техническая производительность трубопроводов может определяться через производительность завода из следующего выражения:

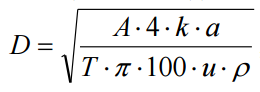

Искомая величина D(диаметр трубопровода) определяется по заданной необходимой мощности завода Л:

Исследовав состояние и параметры используемых в ООО Кириковский сахарный завод

трубопроводов был проведен расчет

по определению необходимых сечений труб для подачи сока и пара

во всех отделениях, например для выпарного отделения диаметры

труб составили для движения сока – 0,144 мм, для сиропа – 0,106 мм. По

результатам проведенного расчета принимаем оптимальные

стандартные диаметры труб: для движения сока – 159 мм, для сиропа – 120 мм. Реальные трубы этих систем имеют диаметр 125 и 100 мм

соответственно. Таким образом, существующие трубопроводы

нельзя признать оптимальными в условиях работы завода на

установленной мощности, что не может не сказаться на качественных

и количественных характеристиках продукции.

Выводы

Таким образом, необходимо устанавливать трубы с сечением большим, чем расчетное и регулируя диаметры трубопроводов с помощью всевозможных запорных и регулирующих устройств можно поддерживать необходимые потоки пара и жидкости, которые позволят работать заводу с расчетной мощностью (А) и необходимыми нормативными технологическими параметрами (температура, давление, рН, расход и т.д.).

Использование современных автоматизированных систем управления технологическими процессами позволит поддерживать режимы работы оборудования и уменьшить расход пара, воды, сока, сахара от несоблюдения технологии, а также уменьшить количество профилактических операций (удаление накипи, очистки, мойки и т.д.).

Список использованной литературы

1. Ляшенко С. А., Ляшенко А. С., Беляева И. С. Концепции повышения эффективности АСУ ТП при производстве сахара в Украине / Сучасні напрямки технології та механізації процесів переробних і харчових виробництв. Вісник ХНТУСГ. – Харків: ХНТУСГ, 2008. – Вип. 74. - С. 54-63.

2. Белоусов В. Ю., Литвинов А. Ф., Потапов О. А., Горчинский Ю. Н. Стратегия автоматизации производства сахара / Сахар. – 2002. – №1. – С. 28-33.

3. Сапронов А. Р. Технология сахарного производства. – М.: Агропромиздат, 1986. – 436с.

4. Бахмат М. І., Ігнатьев М. І., Вітвіцький І. А. Буряковий цукор технології виробництва. – Кам'янець-Подільський: Абетка – НОВА, 2004. – 372с.

5. О. Яковлев, С. Танцюра, А. Войтюк, Ю. Рудаков, С. Латышев, В. Волков, М. Рак, Н. Круглый Системы автоматизации технологических процессов сахарного производства / Пищевая промышленность. – 2000 – № 1. – С.44-53.