Меры профилактики и борьбы с пожароопасностью на ленточном конвейере

Автор: H. Manojkumar, R.ShiyamPresanna

Автор перевода: Ниженец Т.В.

Источник: http://ijsetr.org

Аннотация

Пожар - главная опасность для промышленности, которая приводит к катастрофам.

Возгорание огня в промышленности может произойти по многим причинам. Трение тормоза, попадание угля, чрезмерная температура привода при заклинивании, искры и т.д. - некоторые из причин возникновения пожара, которые ведут к катастрофическим последствиям для всей промышленности. Применение оросителей, которые автоматически активируются детектором дыма, несомненно, уменьшает риск возникновения пожара.

Единственные ограничения – это линии электропередач под напряжением, которые могут быть опасными для присутствующего персонала, так как это наносит вредный удар.

Для решения этой проблемы электрическая мощность должна быть сразу же полностью отключена, когда повышение температуры достигает 900 С, а затем должны срабатывать оросители, чтобы контролировать огонь. В этой статье представлена экспериментальная установка для предотвращения пожара, а также предложена профилактика пожароопасности и меры контроля на ленточном конвейере.

Ключевые слова - датчик температуры, датчик огня, водный насос.

ВВЕДЕНИЕ

1.1. Конвейеры

В настоящее время система ленточных конвейеров используется не только в цементной, но и в горнодобывающей промышленности, на электростанциях, в пищевой промышленности, производственных отраслях и т.д, где каждый год происходит множество травм и летальных исходов, которые возникают в результате эксплуатации ленточного конвейера.

Конвейеры являются мощным оборудованием, которое используется для перемещения насыпных или единичных грузов непрерывно или с перерывами; однонаправленно из одного места в другое в течение фиксированного пути, где основная функция заключается в передаче материала при помощи движения некоторых деталей/машин оборудования. Вся установка не двигается.

Транспортное оборудование - это группа машин, которые перемещают грузы непрерывным потоком, а иногда – подъемные механизмы. Конвейеры - эффективный способ перемещения материалов. Конвейеры являются наиболее важным механическим погрузочно-разгрузочным оборудованием.

1.2. Область исследований

The India cements limited расположен в Sankari, Tamilnadu. Это крупнейший производитель цемента в южной Индии. Мощность заводов составляет более 2000 тонн в сутки.

В The India cements limited используются следующие типы конвейеров:

1.3. Ленточный конвейер

Ленточный конвейер состоит из бесконечной плоской и гибкой ленты достаточной прочности, выполненной из ткани, резины, пластика, кожи или металла, опирающейся своими рабочей и холостой ветвями на роликовые опоры, и которая движется в заданном направлении посредством приведения в движение одним из двух торцевых барабанов. Материал помещают на движущейся ленте для транспортировки. Активная половина ленты поддерживается направляющими роликами или пластинами. Возвращающаяся половина ленты может как поддерживаться, так и нет, поскольку она обычно не несет никакой дополнительной нагрузки, кроме собственного веса. Ленточный конвейер применяется в следующих областях:

II. ПОЖАР

Локальное возгорание, вызванное транспортированием угля или отказом оборудования – это большой риск, так как может быстро привести к значительной аварии и повреждениям, поэтому раннее обнаружение огня имеет важное значение для предотвращения аварии. Для обнаружения огня на ранней стадии и его локализации вблизи объектов возгорания устанавливаются датчик тепла и датчик пожарной безопасности.

2.1 Пожароопасность

Став конвейера и несущие сооружения изготовлены, как правило, из негорючих конструкций. Тем не менее, любой крупный пожар на ставе может привести к повреждению, или в случае работающих конвейеров вызвать поломку структурных элементов. Основная нагрузка во время пожара приходится на транспортируемый материал и на саму ленту.

III. ПРИЧИНЫ ПОЖАРА

3.1. Источники воспламенения

Исследование возможных источников воспламенения для возгорания конвейерной ленты показало различные причины возникновения пожаров. В следующем неполном списке перечислены без какой-либо классификации причины возгорания конвейерной ленты:

3.2. Другие источники воспламенения

Помимо источников воспламенения, упомянутых выше, которые связаны с установленной на конвейере лентой, вокруг области ленты присутствуют и другие горючие вещества. Такие материалы хоть и являются в основном инертными в отношении источников огня, но могут при определенных условиях самостоятельно или в комбинации с другими материалами выступить в качестве источников воспламенения для конвейерной ленты.

IV. ЭКСПЕРИМЕНТАЛЬНАЯ УСТАНОВКА

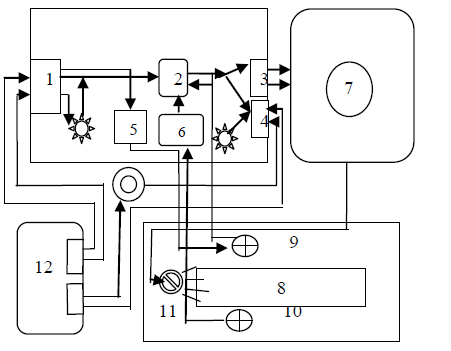

Общая экспериментальная установка состоит из различного оборудования и измерительных приборов, таких как реле, предустановленная температура, светодиод, разъем, интегральная схема, водяной насос, тепловой и пожарный датчик и конвейер. Базовая схема экспериментальной установки представлена на рисунке 4.1

Рисунок 4.1 – Экспериментальная установка

Используются два типа реле: реле насоса и силовое реле. Одно используется для отключения питания, а другое - для активации водяного насоса.

Применяется два светодиода. Белый светодиод свидетельствует о нормальном сигнале от источника постоянного тока в сети электропитания, а зеленый индикатор указывает на активирующие сигналы для насоса.

Датчик тепла и датчик огня подключаются вблизи конвейера. Разбрызгиватель подключается к водяному насосу и прикрепляется к верхней части конвейерной ленты. Устанавливается заданная температура теплового контроля. Транзистор, интегральная схема, разъем и сопротивление соединены в печатной плате.

4.2. Экспериментальные компоненты

Компоненты следующей экспериментальной установки приведены ниже

4.3. Методология

Экспериментальная установка была сделана для проверки процесса.

Датчики тепла и огня непрерывно контролируют температуру в области конвейера и передают сигнал определенному резистору, где была предустановлена температура. После того, как заданная температура была достигнута, резистор подает сигнал на реле, отключающее электропитание, а установленный светодиод активирует еще одно реле, которое включает водяной насос и начинает распыляться вода. Как только температура упадет ниже заданной, снова будет дан сигнал к реле и отключится водяной насос, подключатся электрические линии, которые вели к этой установке.

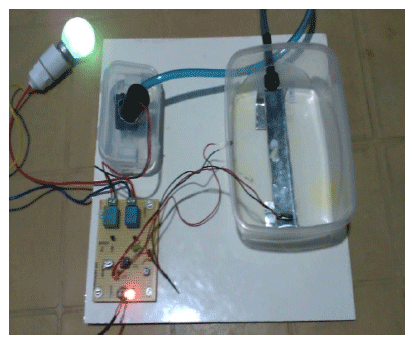

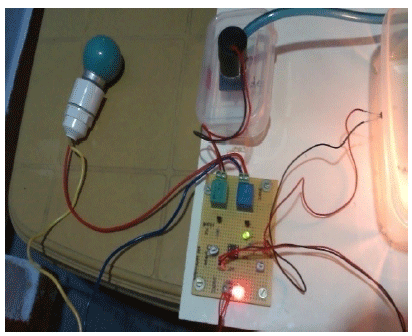

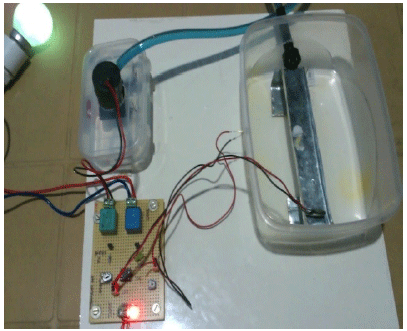

На рисунке 5.3.1. изображен пожар или нормальное рабочее состояние, рисунок 5.3.2 и 5.3.3 показывает отключение питания и подачу воды на конвейер соответственно, а рисунок 5.3.4 иллюстрирует тушение пожара на конвейере.

Рисунок 5.3.1. - Источник питания в состоянии "включено"

Рисунок 5.3.2 - Отключение источника питания

Рисунок 5.3.3 - Расход воды на конвейер

Рисунок 5.3.4 - Снижение температуры

V. РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Технологии и методики используются в различных приложениях, чтобы уменьшить отказы, затраты на техническое обслуживание и оборудование, связанные с авариями в процессе работы. Для практической реализации этого процесса датчик тепла и датчик пожара подают сигнал на реле, которое сразу отключает линию электропитания, а затем включает водяной насос. После того, как температура опустится ниже заданной, реле останавливает водяной насос и подключает электрическую линию.

VI. ЗАКЛЮЧЕНИЕ

Таким образом, предотвращение риска пожара и меры контроля на ленточном конвейере были практически применены на экспериментальной установке. Это подтвердилось, и риск был снижен. Эта установка может быть реализована в больших масштабах. Методика является простой и экономически эффективной, простые в реализации методические рекомендации позволяют уменьшить риск возникновения пожара, а также электрические риски, вызванные опасностью возгорания. Эта методика определенно уменьшает вероятность пожара и электротравматизма на конвейере, а также снижает уровень летальных исходов.