Защита конвейерной ленты от возгорания

Автор: В. Г. Дубовик, Л. Н. Лебедев, А. П. Шевчук, С. С. Гавалешко

Источник: Матеріали науково-технічної конференції інституту енергозбереження та енергоменеджменту національного технічного університету України „Київський Політехнічний Інститут“ – ЕНЕРГЕТИКА. ЕКОЛОГІЯ. ЛЮДИНА: збірник наукових праць. – Київ: КПІ, 2012. – С. 382–385.

За последнее десятилетие существенно изменился подход к методам диагностики оборудования конвейеров и оценки его состояния. Наряду с традиционными методами диагностики нашли применение современные высокоэффективные способы контроля, обеспечивающие выявление дефектов оборудования на ранней стадии их развития.

Недостатком известных устройств контроля проскальзывания и скорости типа УКПС, а также контроля скорости типа РДКС-01 является отсутствие возможности контроля значение скорости ленты конвейера при изменении заданной частоты вращения его приводного барабана для разных значений производительности. Аппаратура контроля температуры приводных барабанов АКТЛ обеспечивает контроль температуры обечайки не футерованного приводного барабана ленточного конвейера с целью защиты ленты от загорания при пробуксовке. Контроль осуществляется как в процессе вращения, так и при неподвижном состоянии барабана [1].

Недостатком известного устройства [2]является низкое быстродействие контроля температуры приводного барабана, которое зависит от состояния диэлектрика в виде воздушного зазора, для которого характерна низкая теплопроводность, также низкая точность порогового контроля температуры из-за влияния условий окружающей среды, низкая надежность устройства в результате небольшого зазора между лентой и датчиком, который от вибрации может нарушиться в результате изменения натяжения порожнякового участка ленты конвейера, а также невозможно изменять порог срабатывания устройства.

Устройство [3] имеет низкое быстродействие контроля температуры приводного барабана, низкая точность порогового контроля температуры из-за явления гистерезиса при циклах размагничивания барабана, низкая надежность устройства в результате небольшого зазора между барабаном и датчиком, который от вибрации может нарушиться, а также невозможно изменять порог срабатывания устройства

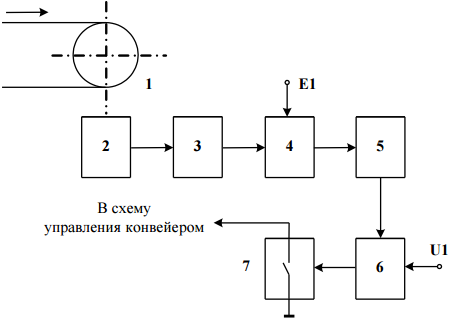

На рис. 1 представлена структурная схема устройства защиты ленты конвейера от возгорания [4].

Устройство защиты ленты конвейера 1 от возгорания, рис. 1, состоит из последовательно соединенных датчика температуры 2, усилителя-преобразователя 3, порогового элемента 4, блока задержки 5, ключевого элемента 6 и реле 7 управление конвейером, контакты которого соединены со схемой управления конвейером и общим выводом устройства, второй вход порогового элемента 4 соединен с источником Е1 постоянного входного воздействия, второй вход ключевого элемента 6 соединен с источником питания.

Датчик 2 температуры обеспечивает дистанционное измерение температуры ленты конвейера и может быть выполнен с использованием пирометрического элемента. Для этого можно использовать датчики фирмы Banner Engineerihg, которые имеют линейную характеристику в диапазоне температур от 0°С до 300°С, а также фирмы Murata – типа IRSA200ST01 или серии IRA-E420. Они имеют также высокую устойчивость к электромагнитным помехам, высокую чувствительность в инфракрасном диапазоне, низкую чувствительность к белому свету, минимальные размеры и толщину, высокую устойчивость к вибрации. Например, датчики температуры серии IRA-E7 имеют следующие характеристики: чувствительность 4,3 мВ, угол обзора 45°, напряжение питания от 2 до 15 В, размеры фоточувствительного элемента 2 х 1 мм, диапазон рабочих температур от -40°С до +70°С, габаритные размеры 9,2 ? 9,2 ? 4,7 мм [5].

Рис. 1. Структурная схема устройства защиты конвейерной ленты от возгорания

Усилитель-преобразователь 3 обеспечивает усиление сигнала датчика температуры 2, а также преобразование сигнала температуры в пропорциональный сигнал напряжения всего диапазона ее измерения.

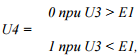

Пороговый элемент 4 обеспечивает формирование выходного низкого логического уровня при условии превышения значения входного сигнала уровня напряжения источника Е1 постоянного входного действия.

Блок задержки 5 обеспечивает формирование выходного сигнала после изменения входного, с задержкой до десяти секунд, для недопущения случайного срабатывания устройства от помех и может быть выполнен на интегральном регуляторе с использованием операционного усилителя.

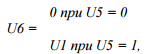

Ключевой элемент 6 обеспечивает замыкание входной цепи с выходной при подаче на его управляющий вход высокого логического уровня с выхода блока задержки 5. К входной цепи подключен источник U1 питания, который обеспечивает подачу напряжения для включение реле 7 управления конвейером при замыкании ключевого элемента 6.

Реле 7 управление конвейером обеспечивает отключение электропривода конвейера 1 после переключении выхода порогового элемента 4 в нулевой уровень при перегреве ленты конвейера, а также гальваническую развязку между входной цепью от ключевого элемента 6 и выходной цепью, которая соединяется со схемой управления конвейером.

В основе измерения температуры данного устройства используется пирометрический датчик, который преобразует тепловое излучение в виде электромагнитных волн различной длины в электрическое напряжение.

Блок питания и элементы для его подключения на рис. 1 не показаны.

Принятые обозначения Uni – амплитуда сигнала на i-м выходе n-го блока.

Работает устройство следующим образом. В исходном состоянии после подачи питания на устройство, при отсутствии перегрева ленты конвейера, выходной сигнал датчика 2 температуры через усилитель-преобразователь 3 подается на пороговый элемент 4 с характеристикой

что обеспечивает включение реле 7 управление конвейером, а в схему управления подается уровень логического нуля, который позволяет запуск конвейера. После запуска конвейера выходные сигналы усилителя-преобразователя 3, порогового элемента 4, блока 5 задержки, ключевого элемента 6 и реле 7 управление конвейером не изменяются. При повышении температуры ленты конвейера 1 на приводном барабане выше допустимого значения, которое задается с помощью источника Е1 постоянного входного воздействия, сигнал на выходе порогового элемента 4 становится равным логическому нулю. Выходной сигнал блока 5 задержки через время задержки – до десяти секунд – также переходит на уровень логического нуля, что приводит к размыканию ключевого элемента 6 и реле 7 управление конвейером. Уровень сигнала логического нуля в схеме управления конвейером отключается, и выходной импеданс точки подключения контакта реле 7 управление конвейером становится высоким. Конвейер 1 останавливается и лента конвейера 1 начинает охлаждаться. По аварийному сигналу можно успеть принять меры по предотвращению возгорания ленты, которое происходит при температуре +450 … +500°С [6–7].

Уровень напряжения источника Е1 постоянного входного воздействия устанавливается при наладке устройства. При этом учитывается спектральный состав и интенсивность излучения ленты в инфракрасной части спектра, которые зависят от температуры и излучательной ее способности. Тепловое излучение ленты конвейера 1 имеет собственный коэффициент излучения, который может изменяться в зависимости от угла наклона ее поверхности относительно пассивного инфракрасного датчика 2 температуры.

Пирометрический элемент датчика 2 измеряет среднюю температуру поверхности, находящейся в области чувствительности. Область чувствительности примерно можно представить в виде конуса, вершина которого находится в точке входа датчика, а основа располагается на поверхности ленты. Отношение высоты L конуса к его диаметру D определяет оптическое разрешение A пирометра и является одной из основных его характеристик: A = L/D

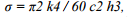

Односпектральний пирометрический элемент принимает широкую спектральную полосу, которая содержит значительную часть полной мощности теплового излучения, представляет собой пирометр полного излучения или радиационный пирометр. Этот пирометрический элемент имеет зависимость интегральной мощности P излучения во всем диапазоне длин волн от температуры, согласно закону Стефана – Больцмана по выражению [8–9].

где S – площадь поверхности; e – уровень черного, для всех веществ e < 1, для абсолютно черного тела e = 1; T – температура в °К;

где k – постоянная Больцмана; с – скорость света; h – постоянная Планка.

Распределение энергии по спектру излучения описывается формулой Планка, согласно которой в спектре есть единственный максимум, положение которого определяется законом Вина [10].

При уменьшении температуры ленты после перегрева до значения, которое ниже задания от источника Е1 постоянного входного воздействия, работа устройства переходит в нормальный режим, при котором реле 7 управления конвейером находится в замкнутом состоянии, аналогично рассмотренному выше. Рабочий режим конвейера 1 может быть восстановлен после его запуска.

Применение дополнительно в составе устройства порогового элемента 4, блока задержки 5, ключевого элемента 6, источники Е1 постоянного входного воздействия, а также пирометрического элемента для датчика 2 температуры, который преобразует тепловое излучение в виде электромагнитных волн различной длины в электрическое напряжение, позволяет дистанционно контролировать непосредственно температуру ленты конвейера при работе и своевременно его отключать при перегреве ленты. Позволяет также надежно распознавать нагрев ленты конвейера путем контроля ее температуры при использовании датчика температуры с инфракрасным пирометрическим элементом. Можно изменять порог срабатывания устройства, имеет простую конструкцию и повышенную надежность при эксплуатации, а также низкие затраты на его обслуживание.

Устройство обеспечивает дистанционное бесконтактное измерение температуры конвейерной ленты, которая находится на расстоянии нескольких метров от датчика. При работе устройства используется источник Е1 постоянного входного действия, который позволяет просто производить настройки на конкретное значение температуры для аварийного отключения конвейера.

Использованные источники

- Трощило В. С., Пилецкий В. Г. Исследование нагрева ленты конвейера при пробуксовке приводного барабана // Гірнича електромеханіка та автоматика. Наук.-техн. зб. – 1999. – № 2. – С. 38–44.

- Патент деклараційний на винахід України № 38018. Ільченко Л. В., Ільїн Є. А. Пристрій автоматичного захисту стрічки від загорання. МПК В65G 43/04. Бюл. № 4, 2001 р.

- Патент деклараційний на винахід України № 38019. Ільченко Л. В., Ільїн Є. А. Пристрій автоматичного захисту стрічки від загорання. МПК В65G 43/04. Бюл. № 4, 2001 р.

- Заявка № u 201113264 на корисну модель від 10.11.11 р. МПК В65G 43/04. Дубовик В. Г., Лебедєв Л. М., Шевчук А. П. Пристрій захисту стрічки конвеєра від загоряння.

- Температурные измерения. Справочник / Под ред. О. А. Геращенко. Киев: Наук. думка, 1989. C. 447.

- Излучательные свойства твердых материалов / Под ред. А. Е. Шейндлина. М.: Энергия, 1974.

- Физические величины. Справочник / Под ред. И. С. Григорьева, Е. З. Мейлихова. М.: Энергоатомиздат, 1991. C. 766.

- Свет Д. Я. Оптические методы измерения истинных температур. М.: Наука, 1982.

- Пилецкий В. Г. Исследование теплового сигнала на движущейся ленте конвейера после его остановки // Гірнича електромеханіка та автоматика. Наук.-техн. зб. – 1999. – № 2. – С. 45–47.

- Справочник по автоматизации шахтного конвейерного транспорта / Н. И. Стадник, В. Г. Ильюшенко, С. И. Егоров и др. – К.: Техника, 1992. – с. 348-364.