Влияние погрешностей изготовления приводных барабанов ленточного конвейера на проскальзывание ленты

Автор: А. И. Хиценко, А. И. Полунин

Источник: Матеріали 12-ої регіональної науково-методичної конференції. – Донецьк: ДонНТУ, 2010. – С. 87–91.

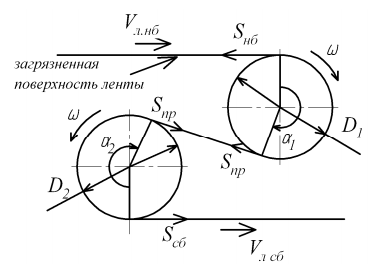

Проблема передачи тяги трением, в частности от приводного барабана к гибкому тяговому органу, актуальна и на сегодняшний день в связи с применением многобарабанных, многоприводных систем. Применение приводных барабанов с жесткой кинематической связью в приводных станциях ленточных конвейеров (рис. 1) приводит к возможности возникновения пробуксовки ленты на барабанах, вызванной упругим изменением длины ленты и отклонениями линейных скоростей рабочих поверхностей приводных барабанов, вызванными неточностями их изготовления и налипанием слоя загрязняющей примазки.

Рис. 1 – Схема привода

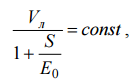

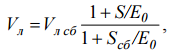

Связь между скоростью Vл и натяжением S ленты на различных участках ее контура описывается следующим выражением [1]:

где Ео – жесткость ленты.

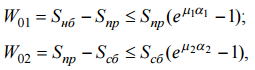

Передача тягового усилия ленте описывается неравенствами:

где Sнб, Sпр, Sсб – натяжение ленты в точках набегания на первый барабан,

между приводными барабанами и сбегания со второго

барабана соответственно;

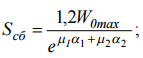

μ1, μ2 – коэффициенты сцепления ленты с приводными барабанами;

α1, α2 – углы охвата лентой приводных барабанов.

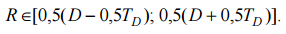

Погрешности изготовления приводного барабана, которые могут оказать влияние на процесс передачи тягового усилия, могут быть охарактеризованы допуском на диаметр TD. Допуски на отклонения формы барабана находятся в пределах TD. Тогда радиус барабана при симметричном поле допуска находится в пределах:

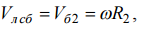

При нормальной работе привода без полной пробуксовки ленты ее скорость в точке сбегания со второго барабана равна линейной скорости рабочей поверхности барабана Vб2:

а линейная скорость рабочей поверхности первого барабана определяется с учетом слоя налипшего груза Δ:

где R1, R2 – радиусы первого и второго барабанов.

Эффективность передачи тягового усилия от приводных барабанов ленте может быть оценена величиной работы сил трения в контакте «барабан – лента», совершаемой в единицу времени (мощность силы трения). Данная величина характеризует интенсивность износа ленты и обечайки барабана, а также интенсивность нагрева зоны контакта.

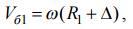

Для двухбарабанного привода мощность силы трения может быть оценена по формуле:

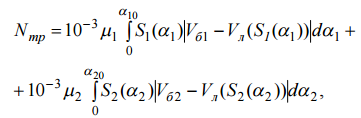

где S1(α1) и S2(α2) зависимости изменения натяжения ленты по дуге контакта с первым и вторым барабанами от угловой координаты:

Vл – зависимость скорости ленты от ее натяжения, как это было показано выше:

где α1а и α2а – активные углы охвата первого и второго барабанов, согласно [1] было принято, что активный участок дуги контакта формируется сначала на первом барабане (α1а > 0, α2а = 0), а по мере увеличения нагрузки растет до значения α1о, и при дальнейшем увеличении нагрузки активный участок переходит на второй барабан (α2а > 0) и растет до величины α2о.

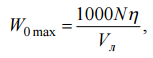

Рабочий режим привода определяется мощностью приводного двигателя по формулам:

– тяговое усилие привода максимальное

где N – мощность приводного двигателя, кВт;

η – к. п. д. привода;

Vл – скорость движения ленты, м/с;

– натяжение ленты в точке сбегания с привода:

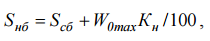

– натяжение ленты в точке набегания на привод:

где Кн – коэффициент, учитывающий нагрузку на привод в % от максимума.

Для исследования работы привода приняты следующие параметры: D = 0,63 м; ω = 7,9 рад/с; α1о = α2о = 240°; μ1 = 0,15; μ2 = 0,25; N = 110 кВт; η = 0,85; Δ = 2 мм; Ео = 2 · 107 Н.

Таблица – Мощность сил трения, кВт

| Отклонение диаметра*, мм | Тяговое усилие, % от максимума | |||

| 25 | 50 | 75 | 100 | |

| -2.2 | 0.02 | 0.04 | 0.09 | 0.12 |

| -1 | 0.07 | 0.09 | 0.11 | 0.12 |

| 0 | 0.14 | 0.2 | 0.25 | 0.3 |

| 1 | 0.18 | 0.25 | 0.32 | 0.38 |

| 2.2 | 0.3 | 0.43 | 0.56 | 0.68 |

| * Для первого барабана знак отклонения соответствует табличному, для второго – противоположный | ||||

В таблице приведены расчетные значения мощности сил трения в контакте ленты с приводными барабанами. Очевидно. наилучший режим работы привода имеет место при отрицательном отклонении диаметра первого барабана и положительном – второго. При этом компенсируется увеличение диаметра первого барабана вследствие налипания груза.

Вывод. Таким образом, при сборке привода целесообразен контроль фактического диаметра барабанов с установкой первым барабана меньшего диаметра, а также соответствующая маркировка барабанов с целью правильной установки при монтаже на месте эксплуатации.

Список литературы

1. Будишевский В. А., Барышев А. И., Скляров Н. А., Сулима А. А., Ткачук А. Н. Расчеты и проектирование транспортных средств

непрерывного действия. – Донецк: Норд-Пресс, 2005. – 689 с