Качественные модели системы управления техническим состоянием оборудования

Автор: В. А. Резников, А. М. Суворова

Источник: Резников В.А. Качественные модели системы управления техническим состоянием оборудования / В. А. Резников, А. М. Суворова // Штучний інтелект. — 2011. — № 1. — С. 229-235. ссылка

Аннотация

В. А. Резников, А. М. Суворова Качественные модели системы управления техническим состоянием оборудования. Рассматриваются качественные (структурные) модели службы технического обслуживания и ремонта как организационной системы управления техническим состоянием. Приведена базовая модель рассматриваемой системы и сформулированы задачи исследования организационной системы управления техническим состоянием оборудования.

Анализ задачи

Наиболее важным периодом в жизни любого технологического оборудования яв- ляется период использования по назначению, поскольку именно здесь реализуется глав- ная цель его создания – получение максимально возможного полезного эффекта при минимальных затратах всех видов труда и расходе всех видов ресурсов. Успешное достижение поставленной цели зависит от многих факторов, среди которых наиболее существенными являются:

- показатели назначения, предусмотренные при проектировании и обеспеченные при изготовлении оборудования;

- строгое выполнение технологического процесса;

- соблюдение условий эксплуатации;

- качество работы эксплуатационного и обслуживающего персонала;

- надежность оборудования.

При стабильных условиях реализации производственного процесса, известных технических характеристиках орудий труда и соответствующей профессиональной под- готовке персонала основным фактором, безусловно, является эксплуатационная надеж- ность машин и механизмов, так как отказы оборудования приводят к неплановым про- стоям, длительность которых может составлять существенную часть календарного периода эксплуатации. Существуют два взаимосвязанных способа повышения надеж- ности сложных технических систем и комплексов при эксплуатации [1].

Первый способ – использование современных технологий, применение высокока- чественных и высоконадежных материалов и комплектующих, повышение культуры производства и эксплуатации и т.д. Все эти мероприятия связаны с весьма существен- ными материальными, финансовыми и временными затратами и потому в полной мере могут быть реализованы только при создании и эксплуатации нового оборудования.

Второй способ – совершенствование работ по техническому обслуживанию и ре- монту оборудования. Согласно [2] система технического обслуживания и ремонта обо- рудования (система ТОР) представляет собой комплекс взаимосвязанных положений и норм, определяющих организацию и порядок проведения работ по техническому об- служиванию и ремонту оборудования для заданных условий эксплуатации с целью обеспечения показателей качества, предусмотренных в нормативной документации. Данная система реализуется соответствующими службами (службы технического об- служивания и ремонта, службы ТОР), которые уже существуют практически на всех предприятиях. Поэтому этот способ не требует существенных затрат и актуален при эксплуатации как существующего, так и перспективного оборудования.

Вопросам повышения эффективности работ по техническому обслуживанию и ремонту оборудования посвящено значительное число теоретических исследований и практических разработок. В большинстве из них рассматриваются задачи разработки математических моделей эксплуатации, надежности и обслуживания оборудования, разработки теоретической и нормативной базы планово-предупредительных ремон- тов (ППР), определения оптимальных запасов материалов и запасных частей и норма- тивов их расходования, выбора стратегий управления профилактиками и т.п.

Однако при этом системному анализу процессов технического обслуживания и ремонта и функционирования служб ТОР уделено недостаточно внимания. Так, напри- мер, практически нет работ, в которых рассматривались бы вопросы принятия управлен- ческих решений по обслуживанию и ремонту, обоснованного формирования ремонт- ных бригад, информационного взаимодействия работников службы ТОР и т.п. То есть практически не рассматриваются вопросы исследования службы ТОР как организаци- онной системы.

Цель работы.

В данной работе основное внимание уделено качественному мо- делированию службы ТОР как организационной системы, под которым в данном слу- чае понимается формирование структур (структурных схем), позволяющих установить состав системы и функциональные связи между ее отдельными подразделениями и сотрудниками.

Служба ТОР

Согласно [3] процесс технического обслуживания и ремонта относится к группе вспомогательных (обслуживающих) производственных процессов. Процесс ТОР реали- зуется обслуживающей системой [4], цель функционирования которой с позиций сокраще- ния числа и длительности неплановых простоев, обусловленных отказами оборудования, формулируется так: минимизация темпа расходования работоспособности оборудова- ния, а при утрате работоспособности – ее восстановление за минимальный (или задан- ный) промежуток времени.

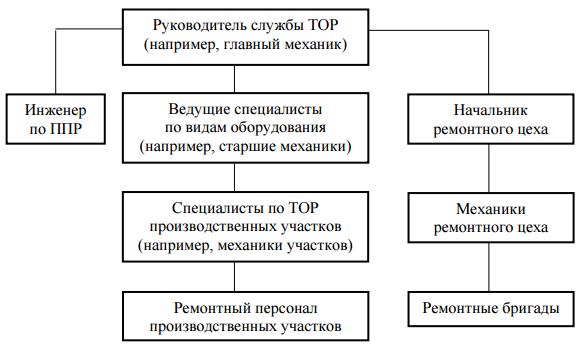

Служба ТОР как самостоятельная система характеризуется организационной струк- турой, которая исторически сформировалась по функциональному признаку, то есть по соответствующим функциональным направлениям, которые определялись видами оборудования [5], [6]. На рис. 1 приведена обобщенная структурная схема системы ТОР. В рамках такой структуры реализуется смешанная организация работ по техническому обслуживанию и ремонту, то есть часть работ производится ремонтным персоналом производственных участков, а часть работ – силами специально организованных ре- монтных бригад.

Следует отметить, что структура, приведенная на рис. 1, во многих работах подвер- гается серьезной критике, но при этом отмечается, что она обладает рядом достоинств, а именно:

- четкое и непротиворечивое распределение полномочий и ответственности за выполнение отдельных функций;

- оперативность принятия и реализации решений;

- размещение практически всех видов ресурсов на каждом иерархическом уровне;

- функциональная специализация ремонтных подразделений.

Рисунок 1 – Обобщенная структурная схема службы ТОР

Поэтому в силу вышесказанного данная структура имеет широкое практическое применение, что является объективным основанием для принятия ее в качестве рабо- чей для дальнейших исследований.

Уже указывалось, что служба ТОР является структурным подразделением пред- приятия с априори определенным статусом, устойчивыми внутренними и внешними связями, собственной структурой и распределением функций. При этом на каждом иерар- хическом уровне службы ТОР находятся люди (активные элементы), совместно реа- лизующие некоторую программу или цель и действующие на основе определенных процедур и правил (механизма функционирования). Следовательно, в соответствии с определениями, приведенными в работах [7], [8], служба технического обслуживания и ремонта является организационной системой.

С другой стороны, служба ТОР может рассматриваться как система управления техническим состоянием оборудования (СУТС), задача которой, по определению, за- ключается в стабилизации множества параметров работоспособности на уровне, пред- усмотренном нормативно-технической документацией, в течение всего периода ис- пользования оборудования по назначению за счет целенаправленных действий человека (группы людей) и орудий труда, то есть путем управления. Причем, своеобразие этой системы управления заключается в том, что здесь управляемыми переменными явля- ются внутрисистемные свойства машин и механизмов, поддержание которых на требуе- мом уровне обеспечивает эффективное использование оборудования по назначению.

Все это (в совокупности) позволяет рассматривать службу технического обслужи-

вания и ремонта как организационную систему управления техническим состоянием

оборудования, а задачу повышения эффективности функционирования службы ТОР

подразделить на две подзадачи:

1) повышение показателей качества (показателей эффективности) процесса управ-

ления техническим состоянием оборудования;

2) рациональная организация процесса управления работами по техническому об-

служиванию и ремонту оборудования.

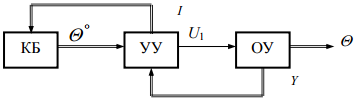

Детальный анализ функций, выполняемых работниками службы ТОР, позволяет условно выделить в ней два иерархических уровня. На первом (нижнем) уровне не- посредственно выполняются работы по всем видам обслуживания, а также работы по восстановлению работоспособности отказавшего объекта (объектов). Здесь находят- ся объект обслуживания, механики производственных участков и ремонтного цеха, ремонтный персонал и технические средства, необходимые для выполнения всех ви- дов обслуживания. По аналогии с системами автоматического управления этот уровень структурно можно отобразить в виде совокупности локальных управляющих устройств УУ. Второй (верхний) уровень включает в себя главного механика (с инженером по ППР), старших механиков по видам оборудования и начальника ремонтного цеха, а также необходимые программно-технические средства (например, систему поддержки принятия решений). Основная задача данного уровня заключается в планировании всех видов технического обслуживания и контроле. Пользуясь уже указанной терми- нологией, назовем этот уровень командным блоком КБ.

С учетом сказанного структурную схему системы управления техническим сос- тоянием можно представить в виде, показанном на рис. 2 [9]. Здесь обозначено: ОУ – объект управления (обслуживания); Θo – «предписанные» значения показателей надеж- ности объекта; U1 – множество управляющих воздействий, направленных на поддер- жание Θ на уровне Θo ; Y – множество контролируемых переменных, содержащих информацию об изменении технического состояния объекта и используемых ремонтным персоналом при проведении работ по ТОР; I – информация в виде отчета о проделан- ной ремонтным персоналом работе.

Рисунок 1 – Структурная схема СУТС

Все работы по техническому обслуживанию и ремонту можно условно разделить на две группы. Первую группу составляют работы, направленные на восстановление работоспособности отказавшего объекта, а вторую – работы по профилактическому обслуживанию. В соответствии с этим делением можно считать, что при выполнении работ первой группы СУТС работает в режиме «Устранение отказа», а при выполне- нии работ второй группы – в режиме «Профилактика».

Анализ показывает, что глобальная цель сокращения числа и длительности про- стоев оборудования, обусловленных его отказами, в результате квантификации сводит- ся к решению следующих двух задач управления техническим состоянием:

– в режиме «Устранение отказа»: необходимо перевести объект из начального (на момент начала устранения отказа) технического состояния, характеризующегося показателем Θ, в техническое состояние, характеризующееся заданным (требуемым) показателем Θo , с помощью такого управления u1 є U1, при котором затраты време- ни на восстановление работоспособности минимальны;

– в режиме «Профилактика»: необходимо перевести объект С0 из начального (на момент начала i-й профилактики) технического состояния, характеризующегося по- казателем Θ, в заданное техническое состояние, характеризующееся показателем Θo , с помощью такого управления u1 є U1, при котором обеспечивается безотказная ра- бота объекта в течение ближайшего межпрофилактического периода.

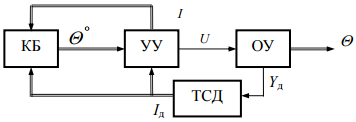

Обе эти задачи могут быть решены в том случае, когда служба ТОР применяет наиболее эффективную стратегию – стратегию «По параметру» [5]. В свою очередь, успешная реализация указанной стратегии возможна при оснащении службы ТОР со- ответствующими техническими средствами диагностирования (ТСД). В результате структура службы ТОР как системы управления техническим состоянием примет вид, показанный на рис. 3 [9], где U – множество «управляющих» воздействий, направлен- ных на получение диагностической информации и выполнение работ по обслуживанию и ремонту; Yд – выходные переменные объекта, используемые при диагностировании; Iд – диагностическая информация, «вырабатываемая» техническими средствами диаг- ностирования.

Рисунок 1 – Структурная схема СУТС

Понятно, что не всегда имеется возможность оснастить оборудование автомати- ческими ТСД. Особенные трудности возникают при оснащении уже эксплуатирую- щегося оборудования, учитывая его реальную контролепригодность. Поэтому в этих случаях наиболее распространенными являются автоматизированные ТСД, априори предполагающие участие человека в процессе диагностирования. Это, в свою очередь, предопределяет постановку еще одной задачи – задачи эффективной организации про- цесса диагностирования.

Управление процессом ТОР

Обратимся теперь ко второй подзадаче, постановка которой обусловлена следую- щим. Уже указывалось, что на всех иерархических уровнях службы ТОР находятся ак- тивные элементы (люди). Известно [8], что свойство активности как управляющих, так и управляемых субъектов проявляется в свободе выбора своего состояния, то есть активные элементы обладают собственными интересами и предпочтениями, что пред- определяет выбор ими своего состояния целенаправленно. Следовательно, эффектив- ная реализация производственного процесса технического обслуживания и ремонта при прочих равных условиях зависит от эффективности применяемого механизма функ- ционирования службы ТОР как организационной системы, под которым понимают [7] набор процедур и правил, регламентирующих взаимодействие руководства (центра) и исполнителей (агентов) в процессе их совместного функционирования. Одной из наи- более важных составляющих механизма функционирования организационных систем является механизм управления, под которым, в свою очередь, понимают процедуры при- нятия управленческих решений [8].

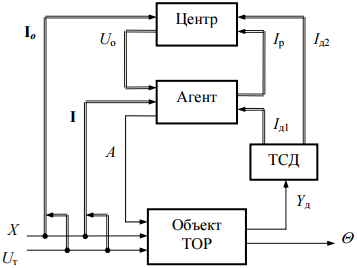

На первом этапе формирования управленческих решений наиболее наглядной яв- ляется базовая структура организационной системы [8] вида «центр – агент – объект управления». Включение в эту структуру объекта управления (пассивного элемента) обосновано тем, что именно с помощью технологического оборудования реализуется основной производственный процесс и тем самым регламентируется строго определен- ная по составу, последовательности выполнения, показателям качества и трудоемкос- ти совокупность операций, осуществляемых эксплуатационным персоналом.

Полагая, что служба ТОР оснащена ТСД, структура организационной системы уп- равления техническим состоянием имеет вид, показанный на рис. 4.

Рисунок 1 – Базовая структура организационной системы управления техническим состоянием

На рис. 4 обозначено: X – обстановка, под которой понимается состояние рабо- чей среды, стесненность рабочего пространства, внешние факторы, действия других сис- тем (или агентов); Uт – множество «технологических» управлений (режимов работы объекта); Uо – управляющие воздействия со стороны центра; Iо – информация об обста- новке и режиме работы объекта, получаемая центром; I – информация об обстановке и режиме работы объекта, получаемая или воспринимаемая агентом; A – множество действий агента, направленные на выполнение заданий; Iр – отчет агента о проделан- ной работе; Iд1 и Iд2 – результаты диагностирования, получаемые агентом и центром соответственно.

Данная структура соответствует наиболее простой ситуации, когда решается за- дача устранения одиночного отказа одним исполнителем, то есть когда агентом яв- ляется слесарь производственного участка, а центром – механик производственного участка (рис. 1). Но при этом она действительно может рассматриваться как базовая, поскольку позволяет:

1. Путем наращивания структуры как по горизонтали, так и по вертикали строить модели взаимодействия элементов СУТС для всех практических случаев, возникаю- щих при устранении отказов и проведении профилактических работ.

2. Формировать теоретико-игровые модели принятия решений центром и агентом (агентами) и с учетом особенностей объекта обслуживания определять управленчес- кие решения, учитывающие реальные технологические ограничения, предпочтения центра и агентов, объем, достоверность и оперативность информации и т.д.

3. Осуществлять формирование ремонтных бригад с учетом не только желаемой эффективности выполнения работ, но и квалификации, предпочтений, репутации и т.д. исполнителей.

Выводы

Технический уровень современного технологического оборудования предопре- деляет важность и актуальность повышения эффективности работ по техническому об- служиванию и ремонту. Совершенствование нормативной базы и применение различ- ных программно-технических средств способствуют повышению эффективности работ по техническому обслуживанию и ремонту и позволяют рассматривать службу ТОР как систему управления техническим состоянием оборудования.

Однако за рамками научных исследований по-прежнему остаются вопросы ана- лиза службы ТОР как организационной системы управления техническим состоянием оборудования. В то же время наличие людей на всех иерархических уровнях системы и их способность и предрасположенность (в силу свойства активности) к целенаправ- ленному выбору своих состояний и предпочтений даже в рамках должностных обязан- ностей является наиболее существенным фактором. Поэтому именно такой аспект исследования позволит, по нашему мнению, получить результаты, способствующие повышению эффективности функционирования современных служб технического об- служивания и ремонта и, как следствие, повышению эффективности использования оборудования по назначению.

Рассмотренные в данной работе качественные (структурные) модели позволяют уже на начальном этапе сформулировать ряд новых задач исследования в области тех- нического обслуживания и ремонта оборудования.

Список использованной литературы

1. Надежность и эффективность в технике : [cправочник в 10 кн.] / Кн. 8 : Эксплуатация и ремонт /

[под ред. Кузнецова В. И., Барзиловича Е. Ю.]. – М. : Машиностроение, 1990. – 320 с.

2. ГОСТ 18322-78. Система технического обслуживания и ремонта техники. Термины и определения.

3. ГОСТ 25866-83. Эксплуатация техники. Термины и определения.

4. Николаев В. И. Системотехника: методы и приложения / В. И. Николаев, В. М. Брук. – Л. : Машино-

строение, 1985. – 199 с.

5. Гимельшейн Л. Я. Техническое обслуживание и ремонт подземного оборудования / Гимельшейн Л. Я. –

М. : Недра, 1984. – 221 с.

6. Ильенченко М. В. Организация ремонта машиностроительного оборудования / Ильенченко М. В. –

К. : Технiка, 1979. – 159 с.

7. Бурков В. Н. Механизмы функционирования организационных систем / В. Н. Бурков, В. В. Кондра-

тьев. – М. : Наука, 1981. – 383 с.

8. Бурков В. Н. Введение в теорию управления организационными системами / Бурков В. Н., Коргин Н. А.,

Новиков Д. А.; под ред. Д. А. Новикова. – М. : Либроком, 2009. – 264 с.

9. Резников В. А. Структура системы диагностирования горных машин / В. А. Резников // Уголь Ук-

раины. – 1995. – № 3. – С. 45-47.