Перспективы развития технологической схемы многорейсового бурения скважин с борта судов общетехнического назначения

Автор: О. И. Калиниченко, А. В. Хохуля, Ю. О. Калиниченко, М. Ю. Тельбиш, Т. Ю. Тельбиш

Источник: Национальная академия наук Украины институт сверхтвердых материалов им В. Н. Бакуля. Сборник научных трудов. Выпуск 17. Киев 2013.

Аннотация

О. И. Калиниченко, А. В. Хохуля, Ю. О. Калиниченко, М. Ю. Тельбиш, Т. Ю. Тельбиш.

Приведены новые технические разработки, направленные на повышение эффективности установок УМБ-130М при бурении инженерно-геологических скважин глубиной до 50 м с борта неспециализированных судов.

Ключевые слова: бурение, инженерно-геологические скважины, донное основание, обсадная колонна, технология спуска и подъема обсадной колонны, погружной гидроударный буровой снаряд, универсальный пусковой узел.

Положительным опытом, предопределившим дальнейшее развитие и расширение области забортной технологической схемы многорейсового бурения скважин глубиной до 50 м, явились показатели применения установок УМБ-130М, достигнутые в процессе инженерно-геологических изысканий на углеводородных месторождениях украинской зоны акваторий Черного и Азовского морей. По сравнению со схемой проходки таких скважин стационарными буровыми станками вращательного бурения, размещенными на специализированных буровых судах, использование УМБ-130М обеспечило более чем трех кратное повышение производительности и рентабельности рассматриваемой области морского бурового производства [1].

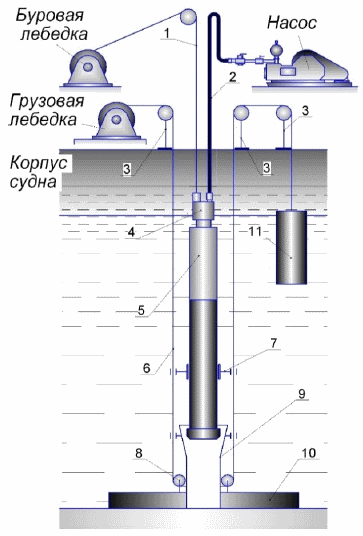

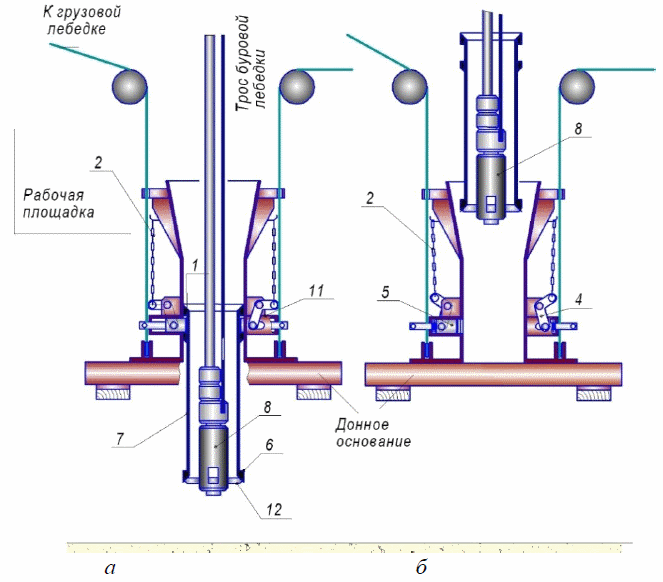

Комплектность и принципиальная схема размещения оборудования установки УМБ-130М на палубе судна показаны на рис. 1.

В составе установки предусматривается гидроударный буровой снаряд (ГБС) и три самостоятельные системы: система привода; система спуска и подъема ГБС; система подъема и спуска донной стабилизирующей опоры.

Система привода ГБС состоит из бурового насоса, обвязка которого включает нагнетательный шланг, регулировочный вентиль и питатель.

Оборудование системы для выполнения операций по спуску и подъему ГБС состоит из штатной грузовой стрелы судна и буровой лебедки планетарного типа, которая через трос 1 и грузовой переходник 4 соединяется с ГБС.

Составляющими элементами системы спуска и подъема донной опоры, выполненной в виде донного основания 10 с направляющей воронкой 9, являются грузовая лебедка и талевая система. Последняя представляет собой полиспаст, канат которого пропущен через шкивы трех опорных стоек 3 и шкивы 8, установленные на донном основании 10, обеспечивая гибкую связь опоры с судном. Для натяжения направляющих ветвей каната с компенсацией его длины при перемещениях судна предусмотрен груз 11.

Процесс бурения выполняется по бесколонной технологической схеме, предусматривающей поинтервальное углубление скважины с комбинированным способом разрушения осадков на отдельных отрезках ее ствола, реализующимся гидроударным буровым снарядом: с отбором керна за счет частотно-ударного погружения бурового снаряда в осадки; без отбора керна за счет размыва пород на ранее пройденном без крепления участке скважины.

Вместе с тем не во всех случаях эффективность принятой бесколонной технологической схемы и разработанной техники удовлетворяли практике бурения. Типовым препятствием, существенно ограничивающим уровень производительности УМБ-130М, являлись сложности обеспечения одноствольной схемы бурения скважины для достижения проектной глубины изысканий. При этом образующим условием для осуществления такой схемы, предусматривающей многократное повторение операций спуска и подъема ГБС, является сохранение устойчивого положения стабилизирующей опоры в течение всего цикла проходки скважины.

Рисунок 1 – Комплектность и принципиальная схема размещения оборудования установки УМБ-130М на палубе судна: 1 – канат буровой лебедки; 2 – шланг нагнетательный; 3 – опорные стойки; 4 – грузовой переходник; 5 – ГБС; 6 – талевые ветви каната грузовой лебедки; 7 – элеватор; 8 – шкивы донного основания; 9 – направляющая воронка; 10 – донное основание; 11 – компенсирующий груз

Проблематичность соблюдения отмеченного требования в основном обусловлена заложенным характером взаимосвязи масс донного основания, троса талевой системы и компенсирующего груза как составных элементов комплекта УМБ-130М, обеспечивающих направленный спуск ГБС в патрубок донного основания. Вместе с тем компенсирующий груз, обеспечивая натяжение ветвей направляющего троса, одновременно является фактором снижения опорного веса донного основания.

Из-за плоской поверхности контакта донного основания и дна вероятность наклона или смещения стабилизирующей опоры от координаты точки бурения существенно возрастала. Это затрудняло, а иногда полностью исключало вход ГБС в направляющую воронку опоры. Как следствие за период применения установки в ходе работ на объектах Черного моря бурение около 15% скважин выполняли по кустовой схеме с повторной бескерновой проходкой ствола от нулевой отметки до ранее достигнутой глубины отбора керна [2], [3].

Дополнительные трудности были связаны с неустойчивостью донных отложений, составляющих верхний интервал скважины (0–12 м). Практически во всех случаях породы выделенного интервала устья имеют тенденцию интенсивно обрушиватся, препятствуя формированию ствола скважины при ее проходки. При глубине бурения более 20 м, предполагающего увеличенное количество рейсов с гидроочисткой ствола до проектной глубины отбора керна, не исключается запредельный размыв устья в зоне опорного участка донного основания, что также может вызвать потерю вертикальности стабилизирующей опоры с последующим осложнением попадания ГБС в направляющую воронку.

Отмеченные особенности и сложности выдвинули ряд вопросов, обосновывающих прежде всего необходимость усовершенствования как технологической схемы, так и технического обеспечения устойчивого удержания донного основания установок УМБ-130М на точке бурения.

Стремление достичь условия одноствольности бурения скважины предопределило характер дальнейших исследований и опытно-конструкторских работ.

С точки зрения обеспечения эффективности и технической доступности наиболее выгодными следует признать решения, направленные на повышение жесткости связи донного основания и устья скважины, не предусматривающее принципиальных изменений структуры и конструкции элементов УМБ-130М.

Вторая составляющая задачи, связанная с необходимостью снижения влияния размыва пород по длине верхнего участка скважины, объективно предполагает использование обсадных труб для закрепления ее устьевой зоны. В этом случае ранее принятую идею бесколонной технологической схемы многорейсового бурения можно поставить в разряд относительных. Вместе с тем использование на участке = 0–12 м обсадной колонны как элемента донного основания можно рассматривать в виде универсальным способом комплексного соблюдения требований, предусматривающих как снижение параметров эрозии устья, так и повышенную надежность удержания стабилизирующей опоры над скважиной.

В результате поиска и принятия инженерных решений авторы предложили новые разработки, которые по крайней мере частично позволяют более полно использовать возможности и повышенную результативность УМБ-130М при многорейсовом бурении скважин глубиной до 50 м. При этом снижение уровня технической и эксплуатационной напряженности выделенного участка бурового производства обеспечиваться за счет включения в комплект установки двух отрезков обсадных труб диаметром 219 мм (первая труба) и 168 мм (вторая труба), длиной по 6–7 м и гидравлического съемника для их спуска и подъема. Дополнительно в направляющем патрубке донного основания установлены замки, фиксирующие в нем трубу диаметром 219 мм.

Использование комплекта обсадных труб не изменило технологию и состав системы привода ГБС. Сохранены также структура и характер подготовки систем спуска (подъема) ГБС и донного основания.

Цикл проходки скважины дополнен операциями спуска и подъема обсадных труб.

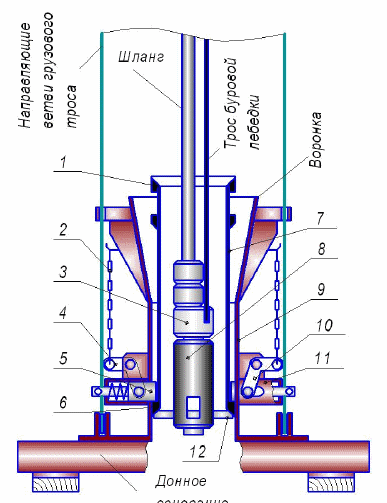

Первая обсадная труба (219 мм) 7 (рис. 2) дополнена двумя разнесенными по ее концам ограничителями: верхним 1 и нижним 6 для взаимодействия с подпружиненными опорными пальцами 5 соответствующих замков 11.

Вторая колонна (168 мм) имеет те же элементы, расположенные в верхней части трубы. Внутренние поверхности верхних ограничителей как первой, так и второй трубы выполнены в виде направляющих конусов.

Радиальное перемещение подпружиненных пальцев 5 обеспечивается рычагом 10, верхнее плечо 4 которого связано через натяжную цепь 2 с воронкой опоры.

Гидравлический съемник 8 имеет полый шток, который пружиной удерживается в верхнем положении, обеспечивая раскрытое состояние опорных плашек 12.

Подготовительный этап спуска первой трубы выполняется на палубе судна. Через горизонтально уложенную трубу пропускаются трос буровой лебедки и нагнетательный шланг, которые закрепляются на установочных местах грузового переходника 3. После соединения гидравлического съемника 8 и грузового переходника 3 система гидравлический съемник 8 – труба 7 с помощью лебедки и грузовой стрелы устанавливается вертикально и опускается в патрубок 9 донного основания до уровня, при котором пальцы 5 замка 11 оказываются выше опорной поверхности нижнего ограничителя 6 трубы 7 (рис. 2).

В дальнейшем с помощью буровой лебедки, при ослабленных ветвях направляющего троса система стабилизирующая опора – первая обсадная труба опускаются на дно.

С помощью питателя в нагнетательную линию сбрасывается шарик-пробка, перекрывающая канал полого штока гидравлического съемника 8. При включении насоса шток съемника перемещается вниз, выводя опорные плашки 12 из зацепления с нижним ограничителем 6 трубы 7. В сомкнутом положении плашек съемник 8 поднимается на палубу.

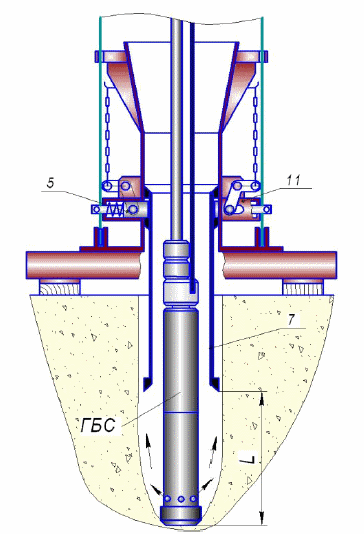

Затем гидравлический съемник заменяется на заранее подготовленный к работе ГБС. Спуск и бурение с отбором керна выполняются в последовательности, характерной для работы с установкой УМБ-130М по бесколонной технологической схеме. Процесс проходки продолжается до отметки L, соответствующей проектной длине выхода второй колонны под нижний торец трубы 7 (рис. 3).

Рисунок 2 – Схема спуска системы донное основание – первая обсадная труба

Рисунок 3 – Схема спуска первой трубы при бурении скважины

Предусмотренный на фазе отбора керна размыв стенок скважины жидкостью, отработанной в гидроударном механизме, способствует спуску и посадке первой обсадной трубы 7 (под действием собственного веса) на опорные пальцы 5 соответствующих замков 11.

На участке устья отбор керна может не предусматриваться. В этом случае интервал, соответствующий длине первой трубы 7, размывается потоком жидкости, поступающей на забой через полый шток съемника 8.

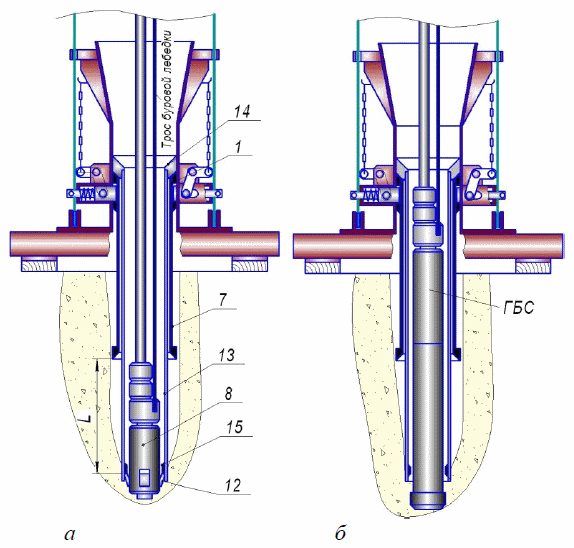

После извлечения ГБС на палубу выполняются работы по подготовке к спуску второй трубы 13. При этом последовательность и характер подготовительных операций аналогичны выполняемым при спуске первой трубы 7. Спуск трубы 13 производится на гидравлическом съемнике 8. Процесс выполняется до посадки верхнего ограничителя 14 трубы 13 на седло ограничителя 1 первой трубы 7 (рис. 4, а).

При обрушении стенок скважины и зашламовании интервала L спуск выполняется с включенным буровым насосом для размыва этого участка жидкостью, проходящей через полый шток съемника.

После извлечения на палубу и замены гидравлического съемника 8 на ГБС бурение скважины до проектной глубины выполняется в соответствии с принятой технологической схемой, предусматривающей использование комбинированного способа разрушения пород на интервалах скважины (рис. 4, б).

Заключительным этапом бурения скважины является подъем донного основания. Процесс выполняется с помощью гидравлического съемника в следующей последовательности:

– внутрь второй трубы 13 на тросе буровой лебедки спускается съемник 8 (рис. 4, а). При обеспечении контакта опорных плашек 12 с нижним ограничителем 15 производится подъем системы гидравлический съемник – вторая труба 13;

– после размещения трубы 13 на палубе гидравлический съемник освобождается и повторно опускается в скважину до уровня нижнего ограничителя 6 первой трубы 7 (рис. 5, а);

– при обеспечении надежного контакта поверхностей плашек 12 и нижнего ограничителя 6 первая труба 7 съемником 8 вместе с донным основанием поднимается до уровня рабочей площадки опорного модуля установки. Производится натяжение цепи 2. Рычаги 4 замка 11 проворачиваются, обусловливая радиальное смещение пальцев 5 с выходом из проточки верхнего ограничителя 1 (рис. 5, б). Освобожденная таким образом труба 7 буровой лебедкой извлекается из патрубка донного основания и укладывается на палубе судна.

Рисунок 4 – Схема спуска второй трубы (а); спуска ГБС и бурение скважины до проектной глубины (б)

Новые технические решения несмотря на увеличение количества вспомогательного оборудования и наличие дополнительных операций в производственном цикле, тем не менее, позволяют существенно повысить надежность длительного фиксированного состояния стабилизирующей опоры на точке бурения скважины. При этом, за счет снижения аварийных ситуаций, связанных со смещением или потерей вертикальности направляющей воронки донного основания, значительно уменьшаются непроизводительные затраты, обусловленные повторной проходкой ранее пройденного интервала скважины.

В соответствии с прогнозными показателями при новой комплектации установки УМБ-130М ее эксплуатационные характеристики практически не изменятся. Причем, при неблагоприятных условиях стабилизации судна над точкой бурения применение оборудованных отрезков обсадных труб и предложенная технология их спуска и подъема могут рассматриваться как фактор повышения производительности работ.

К факторам, сдерживающим более полную реализацию возможностей установок УМБ-130М, относится использование в цикле бурения скважин клюющего

способа разрушения плотных глинистых пород. Суть этого способа заключается в периодическом подъеме и сбрасывании снаряда на забой с высоты 0,5–1,0 м без выключения бурового насоса с последующим вымыванием керна из колонковой трубы на стадиях периодических подъемов ГБС. Как показывает опыт, использование клюющего

способа существенно повышает трудоемкость работ и может сопровождаться аварийными ситуациями [1]. Эффективной альтернативой бескерновой проходки интервалов глинистых пород может служить способ, основанный на использовании гидромониторного эффекта в сочетании с непрерывными частотно-ударными нагрузками на забое, формирующимися гидроударным механизмом. Обеспечение такого способа выдвинуло новую задачу, связанную с созданием конструкции универсального пускового узла, который обеспечивает постоянную работу гидроударника в течение всего цикла проходки скважины с возможностью быстрого и эффективного разблокирования механизма на этапе отбора керна.

Рисунок 5 – Схема подъема донного основания (а) и извлечение первой обсадной трубы(б)

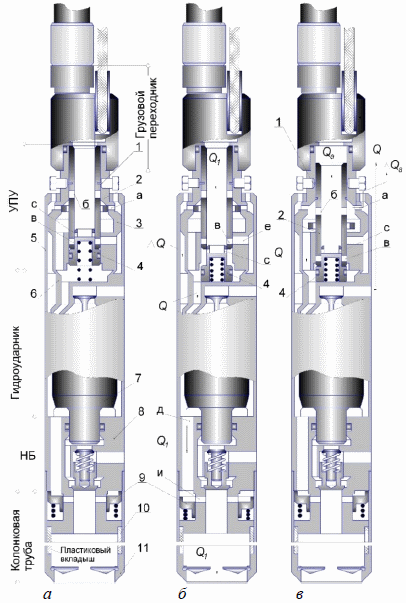

Принципиальная схема универсального пускового узла (УПУ), и вариант его размещения в ГБС диаметром 108 мм с одинарным колонковым набором показаны на рис. 6.

Универсальный пусковой узел размещается в цилиндре распределительного переходника 3 и структурно включает два взаимосвязанных элемента: патрубок 2 с разнесенными по его длине радиальными каналами (б) и (в) и подпружиненный плунжерный золотник 4 с калиброванными отверстиями (с).

В режиме бескернового разрушения осадков патрубок зафиксирован штифтами 1. Расход жидкости устанавливается на уровне 300–320 л/мин. Набегающим потоком плунжерный золотник 4 смещается вниз (рис. 6, б). Через отверстия (с) в рабочие камеры гидроударника направляется часть жидкости, обеспечивая его запуск и работу. Одновременно через освобожденные отверстия (в) и радиальные каналы (е), доля жидкости попадает в кольцевой зазор между корпусами 5 и 6, и далее, через каналы (д) нижней наковальни 8, направляется в полость подпружиненного обратного клапана 9. Гидравлическая сила набегающего потока перемещает клапан 9 вниз, открывая окна (и) для поступления расхода в керноприемную трубу 10 и далее через лепестки-насадки башмака 11 на забой скважины.

Рисунок 6 – Принципиальная схема гидроударного бурового снаряда ГБС-108

Для перехода на режим отбора керна подача жидкости в гидросистему увеличивается до 380–400 л/мин для среза фиксирующих штифтов 1 (при наличии запаса гидравлической мощности насоса уровень расхода жидкости для среза штифтов может быть увеличен). Процесс сопровождается смещением патрубка 2 вниз с последующим блокированием канала (в) и отверстий (с) и открытием делительных окон (а), через которые выполняется сброс части жидкости в скважину (рис. 6, в).

С помощью регулировочного вентиля гидроударник выводится на режим эффективного погружения колонкового набора в породу при номинальном или форсированном расходе с повышенной интенсивностью потока над ГБС вследствие соблюдения условия.

Наибольшая выгода от нового решения достигнута вследствие исключения из цикла бурения клюющего

способа бескерновой проходки участков плотных и твердых пород при более рациональном способе разрушении пород в виде одновременно формирующихся на забое скважины гидромониторных и частотно-силовых нагрузок, при работающем гидроударном механизме.

Кроме того, существенно повышена надежность контроля срабатывания пускового узла при полном разблокировании гидроударника на фазе отбора керна.

Список использованной литературы

1. Калиниченко О. И., Зыбинский П. В., Каракозов А. А. Гидроударные буровые снаряды и установки для бурения скважин на шельфе. – Донецк: Вебер (Донецк отд), 2007. – 276 с.

2. Калиниченко О. И., Хохуля А. В. Задачи совершенствования технологических режимов многорейсового бурения скважин на морских акваториях // Сб. науч. тр. – К.: ИСМ им. В. Н. Бакуля НАН Украины, 2005. – Вып.9. – С. 92–95.

3. Калиниченко О. И., Хохуля А. В. Основные проблемы и пути совершенствования техники и технологи многорейсового бурения скважин на морских акваториях // Наук вісн., Нац гірничого ун-ту: Наук-тех. журн. – Дніпропетровськ, 2009. – № 7. – С. 45–50.