Опыт разработки и применениягидроударных буровых снарядов и установок при бурении инженерно-геологических скважин на шельфе

Автор: О. И. Калиниченко, А. В. Хохуля, П. В. Зыбинский, А. А. Каракозов, П. Л. Комарь, С. Н. Парфенюк

Источник: Науковий вісник. № 7, Національного гірничого університету. Науково технічний журнал, Дніпропетровськ, 2009. С. 16 – 21

Принятая в 1996 году в Украине программа освоения морских углеводородных ресурсов, явилась толчком для активизации темпов и увеличения объемов инженерно-геологических изысканий на трассах трубопроводов и площадках постановки морских буровых платформ в украинском секторе шельфа Черного и акватории Азовского морей. Значительную долю этих изысканий составляют мелкие скважины. Глубина таких скважин, определяющаяся целевой направленностью работ, колеблется от 6-20 м при проектировании трас трубопроводов, до 50-150 м в местах постановки платформ [2].

В пределах одной осваиваемой площади, особенно на стадии инженерно-геологической съемки скважины глубиной до 6 м составляют около 50% в общей структуре объемов буровых работ и достигают 500-1000 м на 1 кв. км акватории. Остальная часть примерно в равной пропорции приходится на скважины глубиной 20-50 м и 50-150 м.

ГАО Черноморнефтегаз

, организация, которой поручено выполнение задач Программы…

, уже на стадии проектирования работ столкнулась с рядом технических и экономических проблем, возникших вследствие полного отсутствия в арсенале отечественного морского бурового производства необходимых технологических схем и технической базы для эффективной и рентабельной проходки мелких (от 6 м до 20-25 м) и средней глубины (25-50 м) инженерно-геологических скважин в условиях ярко выраженной геологической специфики осадочных накоплений акваторий Черного и Азовского морей. Эта специфика обусловлена высокой вероятностью чередования по вертикальному разрезу скважины илов, песков различной плотности, консистенции и гранулометрического состава, большого спектра пород глинистого комплекса. Причем мощность выделенных слоев донных осадков в зависимости от района работ даже при незначительном удалении точек опробования колеблется от 0 до 20 м и более.

С точки зрения глубинности изысканий в соответствии с основными геолого-методическими и эксплуатационно-техническими требованиями к выбору рациональных способов бурения, проблема проходки скважин с отметкой забоя до 8 м вполне преодолима за счет использования легких установок типа УГВП-130/8, которые успешно эксплуатируются с борта неспециализированных судов малого и среднего водоизмещения [6].

Для бурения более глубоких скважин необходимы специализированные буровые суда. В отечественном морском буровом производстве избирательность такого вида плавсредств весьма ограничена. Сегодня Украина располагает единственным специализированным судном НИС «Диорит», которое укомплектовано серийным буровым агрегатом ЗИФ-1200 МР. Эксплуатационно-технические возможности судна обеспечивают вращательное бурение скважин глубиной до 150 м.

В определенных горно-геологических условиях некоторые скважины, глубина которых может быть значительно меньше потенциала НИС «Диорит», могут проходиться с бурового судна по традиционной технологии вращательного бурения с использованием обсадных (водоотделяющих) колон. Однако, для отмеченной выше геологической специфики осадочных накоплений, задача получения нормативной геологической информации за счет применения вращательного способа проходки скважин, существенно ограничивается или становится не-возможной [4], [5].

Дополнительным сдерживающим мотивом использования судов такого класса является их низкая рентабельность при выполнении больших объемов бурения скважин глубиной 20-50 м. Применение традиционной технологической схемы проходки скважин до отмеченных глубин предусматривает использование обсадных колонн. Это предполагает весьма жесткие требования к раскладке якорей, особенно при течениях свыше 1 м/с. Для обеспечения надежной стабилизации судна над устьем скважины количество якорей должно быть не менее 4-х. Как следствие, существенно увеличивается трудоемкость и период подготовительно-заключительных и вспомогательных операции. В этой ситуации коэффициент полезного использования бурового судна во времени, как правило, не превышает 20%, а затраты времени на перебазирование судна на новую точку в 8-10 раз превышают продолжительность чистого бурения скважины. Кроме того, традиционная технологическая схема бурения практически не допускает смещение судна относительно оси скважины и ограничивается 1,5…2-х бальным волнением моря [1], [4].

Учитывая приведенное, а также высокую арендную стоимость специализированных плавсредств (7000 $ в сутки и более), которая в десятки раз превышает затраты на непосредственно процесс бурения скважин глубиной 20-50 м, применение судов класса Диорит

для отмеченной области морского бурового производства становится экономически невыгодным.

Обширные исследования и опыт буровых работ на морских акваториях, накопленный специалистами и учеными Донецкого национального технического университета (ДонНТУ), показали, что реальным направлением повышения производительности и рентабельности бурения инженерно-геологических скважин средней глубины является использование для этих целей легких технических средств (ЛТС). Такие, средства, как правило, эксплуатируются с борта неспециализированных судов, в том числе малого и среднего водоизмещения. В пользу последнего обстоятельства говорит объективный факт наличия в составе флота ГАО Черноморнефтегаз

спасательных судов, морских буксиров и других неспециализированных судов, эксплуатационно-технические возможности которых приемлемы для реализации технологической схемы бурения мелких и средней глубины инженерно-геологических скважин. Вместе с тем, штатное оборудование и рабочие площади судов полностью исключают возможность размещения на них стационарного бурового агрегата с типичным набором оборудования и инструмента.

Все это обусловило актуальность вопросов, связанных с разработкой новой техники и выбором принципиальной технологической схемы проходки скважин, при которой из штатной комплектации бурового агрегата должно было быть исключено такое габаритное оборудование, как буровая вышка, буровой станок, емкости для приготовления, хранения и очистки промывочной жидкости, бурильные и обсадные трубы, труборазворот и др.

Проведенный предварительный анализ объективно возникших при этом новых требований к технологии и технической базе бурения скважин позволил выделить и реализовать основные направления разработок. Учитывая специфику осадконакоплений на морских акваториях Азовского и Черного морей, предложена технологическая схема бесколонной поинтервальной проходки скважин. Схема предусматривает использование в течение рейса двух способов разрушения пород на забое: с отбором керна за счет частотно-ударного по-гружения бурового снаряда в осадки, а также без отбора керна за счет размыва пород на заданном или пройденном без крепления интервале.

Для реализации предложенной технологии пригодными оказались гидроударные буровые снаряды ПБС-127, работающие в составе установок УГВП-130/8. Расширение сферы применения таких снарядов обеспечено за счет дополнительного оснащения гидроударного механизма верхним и нижним пусковыми уз-лами для дистанционного изменения способа бурения в процессе рейса. При этом с помощью верхнего узла (ВПУ) производится запуск гидроударника на фазе отбора керна, а нижним пусковым узлом (НПУ) создаются условия для работы ПБС-127 в режиме гидромониторного размыва пород при неработающем гидроударнике.

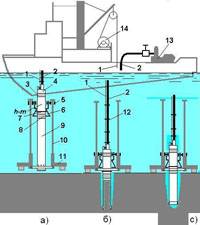

Рис. 1. Технологическая схема многорейсовой проходки скважины установкой УМБ-130

Результатом инженерных решений по реализации предложенного способа проходки скважин явились универсальные многофункциональные гидроударные буровые снаряды ПБС-127, ставшие основным исполнительным элементом установок УМБ-130 и УМБ-130М, которые обеспечивают многорейсовое бесколонное бурение скважин глубиной до 25 м (УМБ-130) и до 50 м (УМБ-130М) с борта неспециализированных судов. Последнее обстоятельство явилось основной предпосылкой принятия специалистами ГАО «Черноморнефтегаз» решения использовать разработки ДонНТУ для бурения инженерно-геологических скважин на нефтегазовых месторождениях Черного и Азовского морей с использованием собственного флота.

Установка УМБ-130 (рис. 1) является типичным представителем ЛТС и предназначена для однорейсового и многорейсового (поинтервального бесколонного) бурения скважин с борта судов малого и среднего водоизмещения.

Основным исполнительным элементом установки является универсальный буровой снаряд ПБС-127, включающий двойной колонковый набор 9 и многофункциональный гидроударный механизм (h-m) c верхним 3 и нижним 8 пусковыми узлами. Для стабилизации ПБС-127 на дне используется опора, выполненная в виде придонного основания 11 с направляющими стойками 10.

Каретка 5 является свободным подвижным элементом опоры, скользящим по направ-ляющим стойкам и служащая для вертикального перемещения ПБС-127. Она снабжена пово-ротной воронкой 6, которая в процессе углубки скважины не препятствует свободному проходу через нее бурового снаряда. Одновременно поворотная воронка является несущим узлом каретки при подъеме установки на борт или спуске ее на дно за счет взаимодействия конусной поверхности воронки с кольцевым упором 7, выполненным на корпусе ПБС-127.

Рис. 1. Технологическая схема многорейсовой проходки скважины установкой УМБ-130 Для подъема и спуска установки используется грузовой переходник 4, на котором закре-пляются трос 1 и шланг 2. Спускоподъемные операции выполняются планетарной буровой ле-бедкой 14. После спуска и стабилизации бурового снаряда на дне (рис. 1, а), включается буровой насос 13.

В режиме эффективной работы гидроударника (рис. 1, б) производится пробоотбор на установленную глубину. При этом отработанная в гидроударнике жидкость выходит через отверстия над башмаком колонкового набора, обеспечивая размыв стенок скважины, что облегчает процесс извлечения бурового снаряда. После углубки на длину рейса, насос отключается, снаряд вместе с опорой поднимается вверх, и размещается на палубе для извлечения керна.

Для отбора керна на следующем интервале, ранее пробуренный участок скважины проходится при работе гидроударного механизма в режиме гидроразмыва породы (рис. 1, c). Для обеспечения компактного положения шланга 2 в скважине и беспрепятственного его прохождения через каретку, шланг с помощью скоб 12 притягивается к грузовому тросу 1.

На участке размыва пород гидроударник не работает, а повышенный расход жидкости направляется во внутреннюю трубу (керноприемник) колонкового набора 9, обеспечивая гидроразмыв породы до заданной глубины. На глубине отбора керна подача насоса снижается. С помощью ВРУ производится включение в работу гидроударного механизма (h-m) и дальнейшее погружение бурового снаряда выполняется в режиме пробоотбора.

По окончании отбора керна установка извлекается из скважины. При подъеме кольцо 7 упирается во внутреннюю поверхность направляющей воронки 6, обеспечивая совместное перемещение бурового снаряда и каретки до упора последней в ограничители направляющих стоек. После чего происходит совместный подъем элементов установки («буровой снаряд – каретка – стабилизирующая опора») на рабочую площадку палубы. В дальнейшем нижняя часть бурового снаряда освобождается из основания опоры; благодаря поворотной воронке буровой снаряд с помощью лебедки переводится в горизонтальное положение, размещаясь на специальных палубных подставках для извлечения керна.

Вследствие гибкой связи с плавсредством при эксплуатации УМБ-130 допускается ограниченный дрейф судна, что исключает необходимость его жесткой стабилизации над устьем скважины и значительно уменьшает непроизводительное время, связанное с постановкой судна на якоря.

При каждом последующем рейсе нет необходимости попадать в ранее пробуренный ствол скважины. В то же время эта технологическая позиция может быть отнесена к недостаткам схемы, поскольку требует дополнительных затрат времени на проходку ранее пробуренного интервала в режиме гидромониторного размыва осадков.

Показатели применения установки УМБ-130

Максимальная глубина моря, м . . . . . . . . . . . . . . . . . . . . . . . . . . . 60

Глубина однорейсового бурения, м . . . . . . . . . . . . . . . . . . . . . . . до 6

Глубина многорейсового бурения, м. . . . . . . . . . . . . . . . . . . . . . . до 25

Диаметр бурения, мм . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 130

Диаметр керна, мм . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 95

Выход керна, % . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 90-10

Категория по буримости и обобщенная характеристика пород:

Разработанная технологическая схема и предложенная конструкция УМБ-130 впервые апробированы в 2001 г. при проведении инженерно-геологических изысканий на площадке постановки МСП и трассе трубопровода на Восточно-Казантипском месторождении природного газа в Азовском море [3]. Работы выполнялись с морского буксира «Центавр», принадлежащего ГАО «Черноморнефтегаз». Стабилизация бурового судна на точке бурения обеспечивалась двумя якорями – носовым и кормовым.

Привод гидроударного механизма обеспечивался буровым насосом 9МГР, с подачей:

450 – 500 л/мин при давлении 3,0 - 3,5 МПа при гидроразмыве пород на заданном интервале скважины;

250 - 300 л/мин при давлении 2,5 – 3,0 МПа при бурении интервалов скважины с отбором керна.

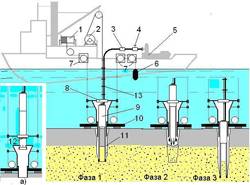

Рис. 2. Основные элементы и технологическая схема многорейсового бурения скважин установкой УМБ-130М: 1 – грузовая лебедка; 2 – буровая лебедка; 3 – питатель; 4 – регулировочный вентиль; 5 – буровой насос; 6 – груз; 7 – ролики опорных стоек; 8 – направляющий хомут; 9 – гидроударный механизм; 10 – опора; 11 – колонковый набор; 12 – опорное кольцо; 13 – капроновые скобы

Всего на участке работ в соответствии с техническим заданием было пробурено 4 инженерно-геологических скважины, в том числе: по одной скважине глубиной 20,5 м и 12 м, и две скважины по 15 м. Технология бурения скважин и режимы работы бурового снаряда подбирались в зависимости от характера проходимых пород с таким расчетом, чтобы обеспечить максимальную скорость проходки без отбора керна, а также качественный и полный отбор керна при бурении интервалов с отбором керна. Учитывая, что бурение было начато без предварительной методической проработки технологических приемов, при полном отсутствии опыта работ, первая скважина глубиной 20,5 м проходилась в режиме освоения оборудования и приобретения навыков выполнения операций.

Рис. 3. Вынос опоры за борт судна

Рис.4. Набортное оборудование установки УМБ-130

Наибольшие трудности возникали при гидромониторном размыве плотных глин. При статическом положении ПБС на забое время размыва 1 м таких пород составляло более 1 часа. После перехода на «клюющий» способ бурения, скорость размыва увеличилась до 10 м/ч. Сущность «клюющего» способа заключалась в периодическом поднятии и сбрасывании ПБС на забой с высоты 0,5-1 м с последующим вымыванием керна из башмака колонковой трубы. Применение способа позволило успешно пробурить скважину до проектной глубины и, без учета затрат времени на освоение гидромониторного способа проходки интервалов скважины общая продолжительность бурения скважины составила 4,2 часа.

В дальнейшем, с учетом накопленного опыта, среднее время, затраченное на проходку скважин глубиной 12-15 м, составило 1,2-1,6 часа. Достигнутая коммерческая скорость бурения является достаточно высокой и значительно превышает аналогичные показатели для специализированных буровых судов. Вместе с тем, потенциальные возможности установки УМБ-130 с точки зрения достижения высоких эксплуатационных и экономических показателей были недостаточны для многорейсового бурения более глубоких скважин. Для бурения скважин глубиной до 50 м специалистами ДонНТУ была создана более тяжелая установка с индексом УМБ-130М.

Основными элементами установки являются гидроударный буровой снаряд (типовой для УМБ-130), придонное основание (опора) для стабилизации бурового снаряда, система канатов, связывающих плавсредство и опору (рис. 2). При бурении скважин с помощью УМБ-130М технологический процесс разрушения породы на забое не отличается от принятого для установки УМБ-130.

На первом интервале (фаза 1) (рис. 2) производится пробоотбор на установленную глубину в режиме эффективной работы гидроударника.

После углубки на длину рейса буровой насос отключается, и снаряд вместе с хомутом поднимается вверх. Хомут фиксируется на выдвижных рычагах. Открытием полустворки хомута буровой снаряд освобождается, и с помощью грузовой стрелы и буровой лебедки перемещается на рабочую палубу для извлечения керна.

Для отбора керна на следующем интервале скважины, ранее пробуренный участок проходится в режиме размыва или очистки ствола скважины от обрушенной породы (фаза 2). На глубине отбора керна снижается подача насоса, при этом нижний пусковой узел автома-тически выключается. Оперативно, с помощью специального питателя 3 в нагнетательный шланг сбрасывается шарик. Срабатывает ВПУ. Производится запуск гидроударника и, изменяя расход жидкости, устанавливаются частотно-энергетические характеристики механизма, необходимые для эффективного погружения ПБС-127 в грунт (фаза 3).

Все операции по спуску и подъему опоры производятся грузовой лебедкой при помощи талевой системы, состоящей из кронблока, роль которого выполняют Г-образные стойки 3, 6, 7 со шкивами 4 и талевого блока в виде системы шкивов закрепленных на основании опоры (рис. 3 и 4).

По функциональному назначению стойки 3 и 6, выполняют роль кронблока подъемного механизма. Талевый канат 2, пропущенный через шкивы 4 Г-образных стоек 3 и 6 одновременной является и направляющим канатом для вертикального спуска ПБС-127 в хомуте. Через шкив стойки 7 пропускается талевый канат с компенсирующим грузом 1, обеспечивающим постоянное натяжение направляющего каната 2 при ограниченном дрейфе и вертикальных перемещениях судна. В период спуска и подъема опоры компенсирующий груз 1 фиксируется на крюке стойки 7, обеспечивая неподвижность конца талевой оснастки.

В разработанной комплектации УМБ-130М стабилизирующая опора предназначена не только для удержания гидроударного бурового снаряда в вертикальном положении на морском дне, но и одновременно она является направлением при спуске гидроударного снаряда при последующем рейсе, обеспечивая одноствольную многорейсовую проходку скважины.

Рис. 5. Положение стабилизирующей опоры за судном при коротких переходах

Рис.6. Процесс бурения скважины

Опора (рис. 5) состоит из основания 1 изготовленного из бурильных труб диаметром 127 мм со стороной 2,0 м, на котором закреплены вертикальные 4 и горизонтально расположенные шкивы 3 и 5 для талевого каната 2. В центре основания на болтах установлен патрубок 6 с входной воронкой 7. Внутри патрубка размещена короткая (0,8-1 м) обсадная (направляющая) труба (см. рис. 3). Общая высота патрубка с входной воронкой (без учета направляющей трубы) - 1,5 м.

Монтаж талевого каната (трос грузовой лебедки), осуществляется на палубе плавсредства. Канат пропускается через систему шкивов основания опоры и через шкивы, от-носящиеся к Г-образным стойкам, установленных вдоль борта судна.

С помощью буровой лебедки и штатной судовой стрелы, опора выносится за борт (рис. 3) и опускается на 4-5 м ниже планшира фальшборта. Грузовой лебедкой производится натяжение тросовой обвязки с поднятием опоры на высоту, достаточную для освобождения стропа от каната буровой лебедки.

С крюка грузовой стойки 7 снимается компенсирующий груз 1 (рис. 4) и с помощью грузовой лебедки путем «стравливания» направляющего каната 2 опора опускается на 2-2,5 м ниже планшира. Благодаря весу компенсирующего груза направляющий канат, пропущенный через шкивы 6 и 7 Г-образных стоек 4 и 6, находится в натянутом положении. Это позволяет закрепить хомут 8 (см. рис. 5) на натянутых ветвях направляющего каната и зафиксировать его на выдвижных рычагах 9.

После завершения работ по монтажу канатной системы и хомута производится спуск опоры на дно.

В дальнейшем буровой снаряд ПБС-127 при помощи буровой лебедки и штатной грузовой стрелы выносится за борт судна и фиксируется в хомуте 8. При перемещении выдвижных рычагов (втягивании в сторону палубы) происходит освобождение хомута, который, перемещаясь по корпусу ПБС, опускается до упора в кольцо 12, приваренное на наружной трубе колонкового набора 11 (см. рис. 2, а). С помощью буровой лебедки снаряд ПБС-127 вместе с хомутом свободно опускается по натянутым ветвям направляющего каната с центрацией относительно оси патрубка опоры. При смещениях судна и допускаемых отклонениях ветвей каната от вертикали (до 5-60), дополнительное направление буровому снаряду для попадания в ствол скважины обеспечивает входная воронка опоры.

При контакте с воронкой хомут останавливается, а снаряд продолжает перемещение вниз до встречи с дном. После этого выбирается слабина грузового троса буровой лебедки для определения отметки отсчета и последующего контроля рейсовой углубки

При глубине отбора проб, превышающей уровень входа грузового переходника снаряда ПБС-127 в воронку опоры, канат 2 и нагнетательный шланг 1 скрепляются скобами 3. Такая операция выполняется буровым персоналом с рабочей площадки, закрепляемой на модуле, включающем связанные в единый узел две Г-образные стойки 4 и 5 (рис. 6).

В нештатной ситуации, при значительном смещении плавсредства от точки бурения и невозможностью попадания снаряда через воронку в ствол скважины, стабилизирующая опора с помощью грузовой лебедки смещается на новую, рядом расположенную точку. В этом случае производится размыв осадков с нулевой отметки до интервала опробования.

В процессе перехода на новую точку бурения стабилизирующая опора с помощью грузовой лебедки поднимается на высоту выхода ее из воды (рис. 5) с фиксацией от перемещений жимком 6 (см. рис. 6), закрепляемым на входе троса 7 в шкив стойки 5. При работах связанных с длительными переходами или выполнением профилактических ремонтов стабилизирующая опора размещается на палубе судна без переоснастки направляющих канатов.

Впервые установка УМБ-130М применена ГАО Черноморнефтегаз

при работе с МБ Центавр

в период проведения инженерно-геологических изысканий для проектирования и строительства трассы трубопровода на Северо-Булганакском газовом месторождении в Азовском море (2003 г.). Бурение скважин выполнялось по трем профилям. Глубина моря изменялась от 7 м до 12 м.

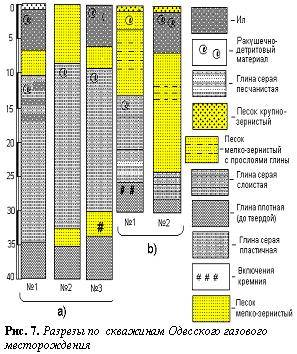

Рис. 7 Разрезы по скважинам Одесского газового месторождения

В соответствии с техническим заданием, для выполнения условия полного пересечения толщи илов и углубления не менее чем на 3 м ниже подошвы илов, глубина скважин центрального профиля составила 24-25 м. С целью подсечения песчаных грунтов и твердых глин глубина скважин по боковым профилям ограничена 19 м. Для контрольной оценки разреза осадков в центре площадки пробурена скважина № 66 глубиной 35 м.

Из кернового материала по 65 скважинам отобраны 221 монолит и 135 образцов нарушенной структуры грунта. Полученный геологический материал показал возможность использования УМБ-130М для четкого литологического расчленения и определения мощности осадков по разрезу скважин. В 2005 г. установка УМБ-130М применена при выполнении комплексных инженерно-геологических изысканий под освоение Одесского газового месторождения на шельфе Черного моря.

В соответствии с проектным заданием пробурена одна скважина глубиной 30 м под постановку СПБУ (рис. 7, b, № 2) и 4 скважины глубиной 30-40 м на площадках под технологические платформы ТП-1 (рис. 7, а, № 1, 2) и ТП-2 (рис. 7, а, № 3). Глубина моря на производственных объектах составляла 40-46 м. Работы выполнялись при весьма неблагоприятных метеорологических условиях – при 3-4,5 балах волнения моря и скорости ветра до 10 м/с. Дополнительно при инженерно-геологических изысканиях на площадке под подводно-устьевое заканчивание (Безыменное газовое месторождение) пробурена скважина глубиной 30 м. Несмотря на наличие в разрезе скважины мощного слоя песка в интервале 7,4-21,2 м, проходка ее до проектной глубины выполнена без осложнений за 4,8 часа.

В целом, за период 2003 –2007 г.г. управлением буровых работ ГАО Черноморнефтегаз

на газовых месторождениях Черного и Азовского морей пробурены десятки инженерно-геологических и параметрических скважин глубиной от 25 до 40 м под постановку СПБУ Сиваш

и подводно-устьевые заканчивания. Более полутора тысяч скважин глубиной 6 м пробурено для проектирования трасс подводных трубопроводов. Работы выполнялись с буровых судов МБ Центавр

и МБ Нефтегаз 69

.

Затраты времени на бурение определялись продолжительностью рейсов отбора керна и гидроразмыва интервалов скважины.

Средние затраты времени проходки первого интервала скважин с отбором керна на глубину 6 м не превышали 30 минут (табл. 1).

Затраты времени на выполнение процесса бурения по операциям

| Операция | Время |

| Подъем и перемещение бурового снаряда за борт, и закрепление его в хомуте | 4 мин |

| Спуск бурового снаряда с подвязкой шланга к канату | 0,8 мин/м |

| Запуск гидроударного механизма и проходка интервала с отбором керна | 8-12 мин |

| Подъем и размещение бурового снаряда на палубе | 7 мин |

При проходке скважин глубиной до 12 м производился один рейс с гидроразмывом (очисткой) верхнего 6-метрового интервала. Бурение скважин глубиной 15-20 м выполнялось за 3-4 рейса с использованием для отбором керна колонковых труб длиной 5 и 6 м. При этом в мощных слоях ила и песка допускались удлиненные рейсы размыва (до 8-8,5 м) с уменьшенным интервалом отбора керна.

Для бурения скважин глубиной более 20 м применялись колонковые наборы длинной 4 м. При глубине скважин 40 м количество рейсов увеличивалось до 6-7. Средняя механическая скорость бурения с отбором керна по илам составила 2,6-2,8 м/мин, по пескам 0,9-1,6 м/мин, по плотным глинам 0,4 м/мин.

Обобщенные показатели проходки интервалов скважин за счет размыва пород на забое приведены в табл. 2.

Показатели проходки интервалов скважины при гидроразмыве пород

| Порода | Время размыва |

| Ил с Rd | 0,5 – 0,8 мин/м |

| Супесь | 1,3 – 1,5 мин/м |

| Песок | 1,4 – 2,0 мин/м |

| Глина пластичная | 1,6 – 1,8 мин/м |

| Песок плотный с включением Rd | 3,5 – 3,6 мин/м |

| Глина плотная, до твердой | 10 – 12 мин/м |

В 2006 году установка УМБ-130М использована при проведении геологосъемочных работ в Чукотском море при выполнении проекта создания комплекта Государственной гео-логической карты России в районе о-ва Врангеля. На площадке работ было отработано три скважины при глубинах моря 30 - 35 м.

Скважины пробурены в западной части моря к югу от острова Врангеля. В результате получен 12-метровый разрез, верхняя часть которого была представлена алевропелитами, переуплотненными глинами и песчаными алевроглинами. Нижняя часть разреза представляла собой грубозернистые разности осадков – разнозернистые пески, пески с галькой и гравием с растительными остатками.

Работы выполнялись с морского буксира-спасателя Шуя

, параметры которого аналогичны МБ «Центавр».

По оценке Всероссийского научно-исследовательского института геологии и минеральных ресурсов мирового океана, в целом, несмотря на то, что буровые работы с установкой УМБ-130М проведены впервые на российском арктическом шельфе без методических работ, впервые удалось получить представительные разрезы в осадках и породах с высокими категориями по буримости. Получены хорошие результаты по стратиграфии четвертичных отложений Чукотского моря.

Полученные результаты эксплуатации УМБ-130М позволяют оценить разработанную технологию многорейсового бурения скважин как весьма прогрессивную. По сравнению с традиционной схемой проходки таких скважин стационарными буровыми станками вращательного бурения со специализированных буровых судов, использование установки УМБ-130М позволило повысить более чем в 5 раз производительность и рентабельность рассматриваемой области морского бурового производства.

Кроме того, эксплуатационно-технические возможности схемы бурения и разработанных технических средств для ее реализации, позволили значительно уменьшить влияние гидрометеорологических факторов на выполнение работ. Так, благодаря гибкой связи с плавсредством при эксплуатации установки допускался ограниченный дрейф судна с возможностью постановки его на два якоря. В период выполнения работ в Азовском море при слое воды 10 - 12 м допускаемое смещение судна (МБ Центавр

), при котором не нарушался технологический процесс проходки скважины, составляло 5-6 м. В Черном море, где толща воды колебалась в пределах 50 - 55 м, такое смещение достигало 14-16 м.

За счет исключения из перечня традиционного оборудования бурильных труб, характер подъема бурового снаряда является непрерывным, что обеспечило безопасность выполнения непосредственно процесса бурения и спускоподъемных операций с морских буксиров «Центавр» и «Шуя» при волнениях моря до 4,5 баллов.

В результате выполненной технической оценки данных отработки технологии многорейсового бурения и анализа показателей проходки скважин на производственных объектах в Азовском, Черном и Чукотском морях уточнена техническая характеристика ус-тановки УМБ-130М (табл. 3).

Таблица 3. Техническая характеристика установки УМБ-130М

Техническая характеристика установки УМБ-130М

| Параметры | Показатели |

| 1. Способ бурения, в т.ч.: | Комбинированный с поинтервальной проходкой скважины |

| при отборе керна | гидроударный |

| при размыве заданного интервала скважины | Гидромониторный |

| 2. Стабилизация установки относительно судна | Не жесткая, с возможностью ограниченного дрейфа судна |

| 3. Максимальная глубина акватории | 80 м |

| 4. Категория пород по буримости (отбор керна) | I-V |

| 5. Категория пород по буримости (гидроразмыв) | I-IV (без включений обломков твердых и крепких пород и гравийно-галечных отложений) |

| 6. Эффективная глубина бурения с отбором керна | до 6 м за рейс |

| 7. Эффективная глубина размыва осадков | до 45 м |

| 8. Диаметр бурения / диаметр керна, мм | 130 / 94 |

| 9. Выход керна, % | 90...100 |

Список использованной литературы

- Гузев А. А., Блинов В. И., Фоменко В. С. Результаты внедрения технологии гидроударного бурения снарядами ПГС-132 на Арктическом шельфе //Бурение скважин в осложненных условиях. - Донецк: ДонГТУ, 1996. - с. 15 - 19.

- Инженерные изыскания на континентальном шельфе. Пособие к ВСН 51.2 - 84/ Мин-газпром. Часть 1. Рига, 1989.

- Калиниченко О. И., Зыбинский П. В., Каракозов А. А. Гидроударные буровые снаряды и установки для бурения скважин на шельфе.- Донецк: «Вебер» (Донецкое отделение), 2007. – 276 с.

- Лукошков А. В. Техника исследования морского дна. - Л.: Судостроение, 1984. - 264с.

- Милн П. Подводные инженерные изыскания: Пер. с анг. - Л.: Судостроение, 1984. - 344 с.

- Применение погружных автономных установок для однорейсового бурения подводных скважин /Калиниченко О. И., Коломоец А. В., Квашин Е. В. и др. // Техн. и технол. геол. развед. работ; орг.пр-ва. Обзор /ВИЭМС. – М., 1988. - Вып.2. - 46 с.