Аннотация

Федоров С. Д., Облакевич С. В., Радюк О. П. Проблема утилизации шахтного метана в когенерационных установках и пути ее решения на примере шахты им. А. Ф. Засядько

Одной из характерных черт отечественной экономики, как известно, является многократно завышенная энергоемкость продукции. В первую очередь это относиться к большинству промышленных предприятий, использующих изношенное технологическое оборудование и устаревшие технологии. В условиях значительного дефицита на территории Украины подготовленных к выемке ископаемых энергоресурсов существенным шагом в решении проблемы энергообеспечения предприятий и страны в целом может и должно стать рациональное энергоиспользование, вовлечение в промышленный оборот нетрадиционных, попутных и бросовых энергоресурсов. Применительно к угольной промышленности это, прежде всего, повышение энергоэффективности, создание теплоэнергетических комплексов, утилизация шахтного газа – метана, обеспечение локальной энергобезопасности важнейших объектов отрасли [1–5].

Практическое решение этой актуальной не только для угольной промышленности, но и для страны в целом проблемы, сдерживается рядом технических и экономических факторов. Среди них на первое место можно поставить такой фактор, как нестабильность концентрации шахтного метана, высокая взрывоопасность метановоздушной смеси с низкой концентрацией метана, наличие взрывоопасных компонентов [6].Тем не менее, на ряде шахт уже многие годы метан от дегазации частично, хотя и недостаточно эффективно используется в качестве топлива в шахтных котельных.

Однако расчеты специалистов и зарубежный опыт показывают, что решить проблему эффективного использования шахтного метана в настоящее время может только использование когенерационных технологий. К настоящему моменту определенный опыт проектирования и практического использования когенерационных установок ограниченной мощности на промышленных предприятиях в Украине, в т. ч. и на ЧНПП «Синапс» (в дальнейшем Синапс) уже накоплен [7–12].

В настоящее время Синапс имеет большой опыт проектирования, монтажа, ввода в эксплуатацию и сервисного обслуживания самых сложных весьма мощных систем энергообеспечения по всей территории Украины, собственное производство по выпуску электрооборудования, специализированные технические проектно–конструкторские центры. В связи с этим предприятие сочло возможным расширить сферу деятельности. В настоящее время одним из приоритетных направлений деятельности Синапс стало построение энергетических центров (мини-ТЭЦ) с когенерационной или тригенерационной технологиями совместного производства электроэнергии, тепла и холода.

Исходя из актуальности и эффективности работ по когенерации, с учетом технических параметров газопоршневых когенерационных установок Energy Jenbacher Division (GE JED),являющейся подразделением австрийской компании General Electric (GE),были начаты соответствующие предпроектные проработки по использованию этих установок, а с 2004 г начаты работы по проектированию наиболее мощной в мире когенерационной установки с использованием шахтного метана в качестве топлива на акционерном предприятии «Шахта им. А.Ф.Засядько», г.Донецк (в дальнейшем – ш. им. Засядько) по его заданию. Первая очередь этого проекта успешно реализована в начале 2006 г. В процессе выполнения и реализации проекта Синапс пришлось впервые решать многие научно – технические вопросы, связанные с проектированием многих узлов этой когенерационной электростанции (КГЭС) и подготовки газа – шахтного метана. При этом Синапс осуществлял взаимосвязанные функции как генерального проектировщика, так и шеф-монтажной организации, координирующей реализацию указанного проекта. Силами специалистов ЧНПП «Синапс » непосредственно выполнен монтаж и наладка электрической части (силовая часть)и системы автоматизации указанной когенерационной установки. В соответствии с проектом когенерационная газовая электростанция на Восточной промышленной площадке ш. им. Засядько использует в качестве топлива шахтный газ. Ее проектная мощность 36,4 МВт электрической и 35 МВт тепловой энергии. В качестве энергогенерирующего оборудования на первом этапе использованы двенадцать газопоршневых когенерационных модуля типа JMS 620 производства фирмы GE JED. Использованные агрегаты выгодно отличаются от своих аналогов более продолжительным сроком службы и возможностью стабильной работы при использовании в качестве топлива шахтного метана с большой частотой колебания метана в смеси.

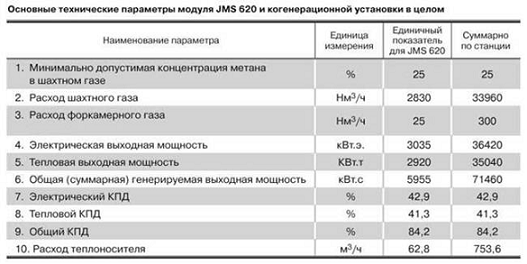

Рабочие цилиндры газопоршневого двигателя снабжены форкамерой, наличие которой позволяет агрегату работать на относительно бедных топливных смесях. Основные характеристики установки приведены в таблице.

Таблица 1 – Основные технические параметры модуля JMS620 и коогенерационной установки в целом

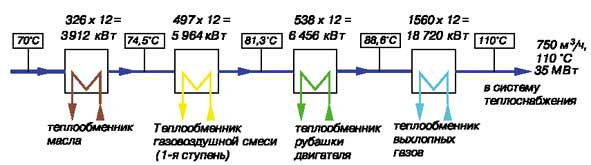

Тепловая схема спроектированной когенерационной установки – трехступенчатая. Схема предусматривает отпуск теплоносителя в виде горячей воды с параметрами 110/70 °С. На первом этапе происходит утилизация тепла смазочного масла, газовоздушной смеси и рубашки двигателя. При этом вода подогревается с 70 до 86 °С. Дальнейший подогрев теплоносителя с 86 до 110°С осуществляется за счет утилизации тепла выхлопных газов. Принципиальная схема утилизации тепловой энергии когенерационной установки и ее основные количественные показатели приведены на рис. 1.

Рисунок 1 – Принципиальная схема утилизации тепловой энергии когенерационного модуля JMS 620, использованного на ш. им. Засядько

При недостаточной присоединенной тепловой нагрузке потребителей излишняя теплота удаляется с помощью системы аварийного охлаждения, при этом поток выхлопных газов перенаправляется в обход теплообменника при активировании цепи байпаса выхлопного газа.

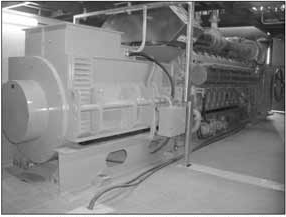

Для более компактного расположения установки и уменьшения длин инженерных коммуникаций была принята двухэтажная компоновка производственных помещений станции. Когенерационные модули расположены в четырех машинных залах на отметке 0.000 м.На этой же отметке расположены также: маслохозяйство, насосная, помещение распредустройства РУ-6 кВ, диспетчерская, другие вспомогательные и бытовые помещения. Общий внешний вид когенерационного модуля показан на рис. 2.

Рисунок 2 – Общий внешний вид когенерационного модуля

Тепловые залы когенерационной установки расположены на отм.+5.400. Кровля основного здания когенерационной установки также используется.

Здесь расположены сухие градирни аварийного охлаждения и охлаждения второй ступени газо-воздушной смеси. На рис. 3 представлен общий вид площадки строительства, вакуум-насосную и токопроводы 6 кВ от когенерационной электростанции до подстанции 110/6 кВ.

Рисунок 3 – Общий вид площадки строительства

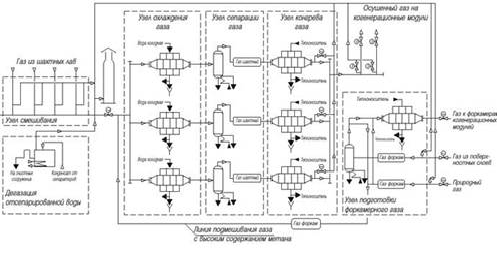

Важной составной частью установки использования шахтного газа является площадка газоподготовки (рис.4), которая расположена рядом со зданием когенерационной станции. Основной задачей газоподготовки является обеспечение требуемых параметров топливного и форкамерного газа для когенерационных модулей.

Рисунок 4 – Площадка подготовки газа для когенерационной установки

Для этого контроля и регулирования необходимы следующие параметры: давление, температура, влажность, содержание твердых примесей и концентрация метана в топливном газе. При этом не должна быть нарушена работа вакуум-насосных станций, обеспечивающих дегазацию шахтных лав. Как показала практика, эта задача тоже заслуживает особого внимания. Для поддержания стабильной работы вакуум-насосов избыточное давление газа на выходе из них не должно превышать 0,45 бар.

Контроль этого давления, а также смешивание газа и сброс его избытков на свечу осуществляется на узле смешивания.

Анализ режимов работы установки, а также требований, предъявляемых так называемым Киотским протоколом к системам уменьшения вредных выбросов, показал, что вместо свечи целесообразно рассмотреть возможность использования факельной установки с автоматической системой розжига. В основу газоподготовки был заложен принцип изменения влагосодержания газа при изменении его температуры.

Для того чтобы обеспечить относительную влажность газа не более 80%,как этого требует когенерационный модуль, при исходной влажности, достигающей 100%, шахтный газ проходит узел охлаждения.

В указанном узле температура газа понижается с 40…46 до 35°С, а сконденсировавшаяся влага вместе с твердыми примесями удаляется в фильтрах-сепараторах с фторопластовыми пакетами.

После этого газ поступает на блоки нагрева,где его температура повышается с 35 до 40 °С, а относительная влажность понижается до 80%. Отсепарированная влага подается в бак дегазации для отделения остатков растворенного газа.

В качестве теплоносителя используется горячая вода, подготавливаемая на когенерационной станции, а холодоноситель подготавливается на холодильной станции, состоящей из двух холодильных машин общей холодопроизводительностью 420 кВт и расположенной возле площадки газоподготовки. Для запальной дозы (форкамеры), а также для поддержания концентрации метана в топливном газе не ниже заданного уровня используется природный газ или газ с поверхностных скважин с содержанием метана до 95%.Следует обратить внимание на то, что для обеспечения нормальной и стабильной работы когенерационного модуля требуется форка мерный газ с концентрацией метана не ниже 25% и в незначительных объемах, а именно 25 Нм 3/ч при расходе топливного газа в 2830 Нм 3/ч.Подмешивание природного газа или газа с поверхностных скважин предусмотрено только в случае понижения концентрации метана в шахтном газе ниже 25%. За время эксплуатации (с января по сентябрь 2006 г.) фактических случаев использования природного газа для повышения концентрации шахтного газа не было.

Принципиальная схема газоподготовки показана на рис. 5. Газ из поверхностных скважин после стабилизация давления поступает на сепаратор С–2. В сепараторе из газа удаляется капельная влага и твердые примеси размером более 5 мкм. После сепаратора происходит разделение газа на два потока: поток подмешивания и на запальную дозу. На природном газе разделение потоков на запальную дозу и на подмешивание происходит сразу после стабилизации давления.

Рисунок 5 – Принципиальная схема газоподготовки

На выходе топливного газа с площадки газоподготовки контролируются его относительная влажность, давление, концентрация кислорода и метана. Измеренные значения автоматически передаются в систему управления когенерационным модулем для первичных настроек агрегата перед стартом. Их точность и оперативное поступление имеют огромное значение для нормального запуска модуля.

Сброс подготовленного газа на свечу на выходе с площадки предусматривается только в аварийном режиме после закрытия охранных задвижек для опорожнения аппаратов и системы газопроводов.

В настоящий момент установка принята в эксплуатацию Государственной приемной комиссией и работает в режиме максимального использования шахтного газа. Успешная реализация указанного проекта является важным вкладом в решение вопросов энергетической безопасности не только угольной промышленности, но и всей страны. К перечисленному можно добавить, что спроектированная силами ЧНПП «Синапс» когенерационная установка, работающая на шахтном метане,является не только единственной в Украине, но и крупнейшей в мире. Ее проектная мощность почти в полтора раза превышает мощность соответствующей установки, эксплуатируемой в Германии, считавшейся до этого наиболее крупной установкой в мире.

Список использованной литературы

- Микитенко В. В. Пріоритети та напрямки розвитку паливно-енергетичного комплексу України // Уголь Украины. – 2005. – № 8. – С. 29–34.

- Карп И. Н. Метан угольных пластов // Экотехнологии и ресурсосбережение. – 2005. – № 1. – С. 5–8.

- Демченко А. И., Рыжой А. С., Мирошниченко Г. И. Использование метановоздушной смеси в качестве топлива // Уголь Украины. – 2004. – № 10. – С. 26–27.

- Пак В. В., Гого В. Б. Модель оптимизации энергоснабжения шахты на основе автономного технологоэнергетического комплекса // Уголь Украины. – 2004.– № 3.– С. 16-20.

- Федоров С. Д., Островский Э. П., Классен И. Локальная энергетическая безопасность и системы бесперебойного электроснабжения как фактор ее реализации // Матеріали міжнародної конференції «Енергетична безпека Європи. Погляд у ХХІ століття». – К.: Українські енциклопедичні знання, 2000. – С. 229–232.

- Канин В. А., Тихолиз А. М., Голубев А. А., Пащенко А. В. Взрывоопасные компоненты рудничного газа // Уголь Украины. – 2005.– № 7.– С. 28–30.

- Баласанян Г. А. Оценка эффективности интегрированных когенерационных систем // Экотехнологии и ресурсосбережение. – 2006. – № 3.– С. 9–12.

- Федоров С. Д., Островский Э. П. Когенерация как направление эффективного энергоиспользования в работах НПП «Синапс» // Материалы ХІІ международной конференции «Энергосбережение, безопасность в промышленности и коммунальной энергетике. – Ялта, 25 – 29 мая 2004. – Ялта: АОЗТ «Украгрокомплекс». – С. 22–25.

- Федоров С. Д. Процессы комбинированной выработки электро-и теплоэнергии и их реализация в проектах НПП «Синапс» /// Енерговісті. – 2004. – № 2. – С. 5–6.

- Методичні рекомендації по проектуванню систем гарантованого електропостачання // В. Г. Кузнецов, С. Д. Федоров, С. В. Облакевич, Е. П. Островський. – К.: ТОВ «Видавництво Аратта», 2005. – 76 с.

- Федоров С. Д., Облакевич С. В., Островский Э. П. К вопросу о стандартизации систем гарантированного электроснабжения // Промышленная энергетика. – 2006. – № 2. – С. 51–54.

- Шидловский А. К., Федоров С. Д., Облакевич С. В., Островская А. Э. Стандартизация и системы гарантированного электроснабжения // Стандарты и качество. – 2006. – № 3. – С. 40–47.