Повышение технико-экономических показателей многорейсового бурения подводных скважин установками УМБ-130М

Авторы: Калиниченко О. И. Хохуля А. В. Сокол И. А.

Источник: Породоразрушающий и металлообрабатывающий инструмент и технология его изготовления. Сб. научн. Трудов. – Киев: ИСМ им. Бакуля, ИПЦ АЛКОН НАНЦ. Киев, 2011. Вып. 14. С. 51–55.

Для отечественного морского бурового производства избирательность технической базы бурения подводных скважин глубиной до 50 м расширена за счет установок УМБ-130М [1, 2]. Принципиальной особенностью установок является возможность поинтервальной проходки скважины на основе комбинированной схемы разрушения осадков: отбор керна на заданном интервале, за счет ударно-вибрационного погружения бурового снаряда (ПБС) в осадки; размыв обрушенных пород на ранее пройденном участке скважины (проходка без отбора керна). При этом в цикле технологических операций бурения применение УМБ-130М не предусматривает закрепление ствола обсадными трубами. Учитывая забортный вариант исполнения УМБ-130М, для эксплуатации установки не требуется такое оборудование как буровая вышка, буровой станок, труборазворот, бурильные и обсадные трубы, емкости для приготовления, хранения и очистки бурового раствора и др. Эта особенность обуславливает возможность применять УМБ-130М для производства буровых работ с неспециализированных судов (спасательные суда, морские буксиры и т.д.).

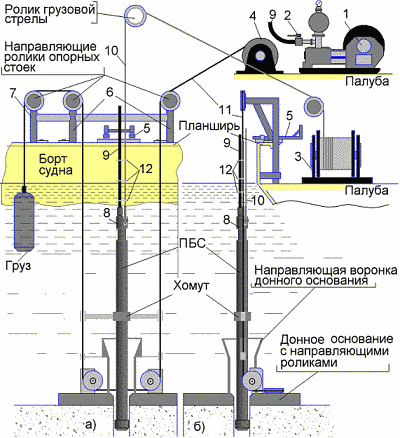

В состав установки (рис. 1) входит погружной гидроударный буровой снаряд (ПБС) с грузовым переходником 8, придонное основание с направляющей воронкой для стабилизации ПБС в вертикальном положении, система канатов, связывающих судно и придонное основание через ролики Г-образных опорных стоек 6 и 7, жестко прикрепленных к планширю фальшборту судна. По функциональному назначению опоры 6 относятся к направляющим, а опора 7 является грузовой. На конце грузового каната 11, пропущенного через ролик грузовой стойки 7 закрепляется груз, который обеспечивает постоянное натяжение направляющих ветвей грузового каната с компенсацией его длины при перемещениях судна

Рис. 1. Принципиальная схема установки УМБ-130М

Для выполнения спуско-подъемных операций (СПО) необходимый перечень грузоподъемного оборудования установки включает: буровую планетарную лебедку 3, которая через трос 10 обеспечивает выполнение СПО при работе с ПБС, и грузовую лебедку 4 для спуска и подъема донного основания.

Рабочая жидкость для привода гидроударного механизма подается по нагнетательному шлангу 9 буровым насосом 1. Расход жидкости, подаваемой в ПБС, регулируется вентилем 2, располагаемым в нагнетательной линии обвязки насоса.

Центрация ПБС относительно оси скважины при выполнении СПО обеспечивается раскрывающимся хомутом, который свободно перемещается по направляющим ветвям каната 11. В начале операции спуска хомут располагается на выдвижном кронштейне 5. При перемещении кронштейна (втягивании в сторону палубы) происходит освобождение хомута, который перемещаясь по корпусу ПБС, опускается до упора в башмак или ограничительный уступ на колонковом наборе ПБС. При контакте с направляющей воронкой хомут останавливается, а снаряд продолжает перемещение вниз до заданной глубины внедрения. При глубине отбора проб, превышающей уровень входа грузового переходника в воронку опоры, канат 10 и шланг 9 соединяются подвязками из тонкого капронового каната.

После углубки на длину рейса буровой насос отключается ПБС и вместе с хомутом поднимается вверх. Хомут фиксируется на кронштейне. Открытием полустворки хомута буровой снаряд освобождается и с помощью грузовой стрелы и буровой лебедки перемещается на рабочую палубу. В дальнейшем снаряд укладывается на опорные подставки для обработки колонкового набора.

За период 2003–2010 гг. в акваториях Черного и Азовского морей установкой УМБ-130М пробурены сотни скважин глубиной от 20 до 45 м. По сравнению с традиционной схемой проходки таких скважин стационарными буровыми станками вращательного бурения со специализированных буровых судов, использование УМБ-130М обеспечило более чем 3-х кратное увеличение производительности и рентабельности рассматриваемой области морского бурового производства. По итогам предварительного этапа испытаний применение УМБ-130М позволило также значительно повысить качество отбора проб, обеспечив выход керна 95–98%. По сравнению с традиционно используемым вращательным способом отбора инженерно-геологических проб в рыхлых породах этот показатель вырос более чем на 30% при сохранении высокой механической скорости бурения.

Вместе с тем, как показывает опыт, эксплуатационно-технические возможности установки при реализации используемой схемы бурения могут быть существенно улучшены. Наиболее трудоемкими и затратными во времени являются операции спуска бурового снаряда с подвязкой шланга к канату, а также работы по размещению и обработке ПБС на палубе [1]. Причем последняя операция, из-за ограниченных размеров площадок палубы в определенной степени противоречит нормативным требованиям безопасного ведения работ.

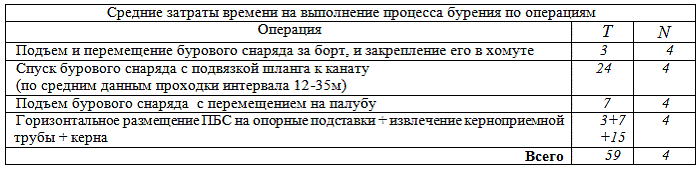

В табл. 1 показаны данные обработки хронометражных наблюдений, накопленных в процессе бурения скважин ИГ1, ИГ2 и ИГ3 глубиной по 30 м на Субботинском нефтегазовом месторождении в Черном море, где толща воды составляла 50–55 м.

Таблица 1. Обобщенные затраты времени (T, мин) и трудоемкость выполнения операций (N, чел/операция) на бурение интервала скважины (4 м)

В таблице не учтено время непосредственного бурения, которое определялось механической скоростью (Vмех) проходки конкретного типа пород и способом их разрушения. Среднее значение Vмех с отбором керна по плотным илам находилось в пределах 2,6…2,8 м/мин; по пескам – 0,9…1,6 м/мин; по глинам средней плотности и плотным – 0,4…0,9 м/мин. Показатели проходки интервалов скважины с гидроразмывом пород: ил с Rd (до 20%) – 0,5…0,8 мин/м; супесь – 1,3…1,5 мин/м; песок – 1,4…2,0 мин/м; песок плотный с включением Rd (до 10%) – 3,5…3,6 мин/м; глина пластичная – 1,6…1,8 мин/м; глина плотная – 10…12 мин/м.

В соответствии с приведенными данными, в балансе времени на выполнение обеспечивающих операций, более 40% затрачивается на подвязку шланга к канату при спуске ПБС в скважину. Более 42% – это время размещения ПБС на палубе для обработки колонкового набора и извлечение керна. При этом для выполнения работ задействуется не менее 4 человек.

Поэтому вполне закономерным стал поиск решений, направленных на совершенствование технологических приемов при эксплуатации установки УМБ-130М.

Как буровые, так и большинство неспециализированных судов отличаются весьма ограниченными рабочими площадками, как правило, только вдоль борта. В такой ситуации для повышения технико-экономических показателей при одновременном соблюдении уровня безопасности труда и снижении трудоемкости работ, связанных, прежде всего, с размещением ПБС на палубе для извлечения керна, разборки, сборки и ремонта элементов ПБС наиболее целесообразным является направление, в основе которого лежит механизация соответствующих приемов в выделенной выше технологической операции.

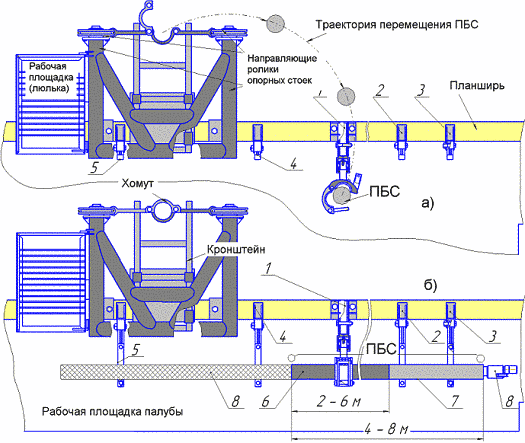

На рис. 2 показана схема технического решения в виде комплекса оборудования для выполнения палубных работ с ПБС на площадке вдоль борта судна. В комплект оборудования входит кантователь 1, раскрывающийся хомут которого установлен на вращающемся в вертикальной плоскости валу, и четыре подставки 2–5, закрепляемые на планшире фальшборта. Узлы выполнены откидными с переводом их в рабочее положение на этапе размещения ПБС на палубе. Манипуляции с ПБС, связанные с размещением бурового снаряда горизонтально на подставках или установка его вертикально для выноса за борт судна, обеспечиваются с помощью буровой лебедки. Учитывая неодинаковость уровня планширя фальшборта по отношению к поверхности палубы, для обеспечения горизонтальности укладки ПБС, опорные планки подставок выполнены с возможностью изменения высоты с помощью регулировочных винтов.

Рис.2. План размещения разработанного технологического оборудования установки УМБ-130М

Исходя из опыта работы с такого типа оборудованием, затраты времени, связанные с обработкой ПБС в процессе подготовительно-заключительных операций, а также трудоемкость этих работ могут быть снижены не менее чем в 1,5–2 раза, при весьма высоком уровне безопасности труда. Одновременно расширяются рамки погодных условий, нормированных для выполнения буровых работ.

В отношении соединения каната и нагнетательного шланга, то задача разработки заключалась как в уменьшении количества скоб-подвязок, так и повышении надежности соединений, за счет исключения их «сползания» вдоль троса.

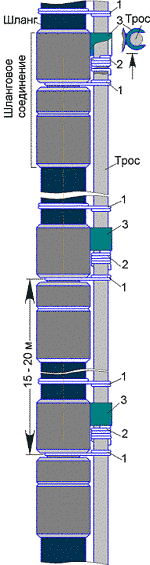

Схема инженерного решения приведена на рис. 3. Здесь, вместо традиционных капроновых скоб-подвязок, с интервалом крепления 2 м по длине троса, предусмотрена более жесткая система согласования длины шланга и троса в процессе спуска и подъема ПБС. К двум–трем «юбкам» шлангового соединения (первые от ПБС) привариваются опорные разрезные цилиндры 3. На расстоянии, соответствующему уровню шлангового соединения в тросе делается прокол, в который заводится мягкая стальная проволока диаметром 2–3 мм. По периметру сечения троса с усилием укладываются 5–6 витков проволоки 2; выполняется второй прокол в торосе, в который заводится свободный конец проволоки. При спуске ПБС, трос заводится в прорезь цилиндра 3 с опорой на проволочную навивку.

Рис. 3. Новая схема связи троса буровой лебедки и нагнетательного шланга

С помощью двух скоб 1 (капроновых подвязок), устанавливаемых непосредственно над и ниже цилиндра 3 обеспечивается страховка троса от выхода его из прорези цилиндра. Принятое решение оправдало себя в процессе бурения скважин с буровых судов «Диабаз» и «Триас» на шельфе Вьетнама. Удельные затраты времени на страховочную подвязку (4 шт. на 20 м) составили 0.2 мин/м, вместо 0.8 мин/м (8–10 шт. на 20 м) при использовании традиционных скоб-подвязок. Причем, если раньше в процессе бурения основная часть скоб-подвязок обрывалась или сползала

к ПБС, что затрудняло процесс извлечения снаряда через патрубок донного основания, то применение нового крепления полностью исключило нарушение связи троса и шланга.

Исходя из полученных производственных данных и опыта работы с устройствами аналогичного назначения [3], разработанное дополнительное технологическое оборудование и новая схема связи шланга и троса, являются средством роста технико-экономических показателей бурения скважин установками УМБ-130М, за счет сокращения (более чем в 1.5 раза) затрат времени на выполнение спуско-подъемных операций и обработки ПБС на палубе судна. При этом с одной стороны значительно повышаются эргономические показатели производства, с другой – обеспечивает достаточно высокий уровень безопасности труда, при одновременном расширении метеорологического диапазона использования судов при выполнении буровых работ.

Список использованной литературы

- Калиниченко О. И., Зыбинский П. В., Каракозов А. А. Гидроударные буровые снаряды и установки для бурения скважин на шельфе. – Донецк:

Вебер

(Донецкое отделение), 2007. – 276 с. - Калиниченко О. И., Каракозов А. А., Зыбинский П. В. Новые технические средства и технология поинтервального бурения инженерно-геологических скважин на шельфе.//Труды ДонГТУ. Серия Горно-геологическая. – Донецк. – 2001. – Вып. 36. – С. 144 – 148.

- Калиниченко О. И. Разработка комплекса технологического оборудования для однорейсовой проходки подводных скважин. //Науковий вісник. № 7, Національного гірничого університету. Науково технічний журнал Дніпропетровськ, 2009. С. 45 – 50.