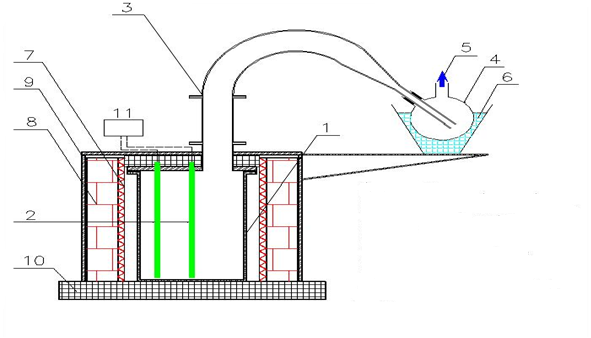

Рисунок 1 — Использование системы термолиза

Тепловая скорость была выбрана в зависимости от химического состава исследуемых материалов. После того, как пластмасса помещают внутрь, стальная защитная оболочка закрывается и нагревается с помощью окружного электрического нагревателя. Таким образом, термический профиль развивается от стенки контейнера к середине пластикового слоя, а температура обычно поднимается под воздействием горячих газов потока сверху вниз.

Выходы продукта пиролиза для некоторых конкретных испытанных материалов в вышеуказанных условиях представлены в таблице 1.

| Пластмассы/Композитный тип | Пиролизные продукты, %(масс.) | ||

| твердые | сжиженые | газы | |

| Пластиковые композиты (автомобиля) | 6-8 | 65–68 | 25-27 |

| Композиты 1 (самолета) | 82-85 | 4-5 | 13-15 |

| Композиты 2 (самолета) | 85-87 | 5-7 | 7-9 |

| Полиэтилен | — | 30-35 | 65-70 |

| ПЭТ | 8-10 | 15-25 | 65-70 |

* - Материал, используемый для расчетов, связанных с интегрированной силовой установки.

Очевидно, что первый композиционный тип используется для жидкого топлива, и этот материал был выбранный для расчетов. Композиционные материалы с углеродными или стекловолокна интересны для армированных материалов вторичной переработки, а две последние пластмассы будут предложены для газового двигателя, интегрированного в электростанции.

2. Результаты

Для пластиковых композитов, используемых в оценках, касающихся интегральной электростанции за ним последовал определенный тепловой профиль. В используемой пиролитической системе, температура и скорость ее являются очень важными параметрами для хорошей конверсии в жидкие продукты. Много сложных тепловых ставок были испытаны и следующий из них кажутся, лучше всего, как количество жидкой части получения: в диапазоне 17–300 °C, тепловая скорость была 12–15 °С/мин, от 300–500 °C, около 5–6 °С/мин и в течение затем 500 °С, около 3–4 °С/мин. Наиболее важный момент, который термический включать материала разложение было установлено до 275–350 °С, когда конденсированный поток жидкости имеет смысл. Между 240–260 °C, и после того, как 375 °C газы по существу не конденсировались.

Для полной трансформации, конечная температура и время пребывания при этом значении являются наиболее важными факторами. Для рассматриваемого материала, реактор выдерживали 30 минут при температуре 550 °С, что привело к 2,15–3,20 % (по массе) углерода в твердом продукте пиролиза (смотри таблицу 2). Никакого значительного влияния температуры не наблюдалось более 550 °С, но время пребывания, как представляется, является важным фактором для содержания углерода в твердом остатке.

2.1 Элементный анализ

Целью нашего экспериментального плана, конечно, является поиск связь между технологическими параметрами и химическим составом и выход продуктов пиролиза, для того, чтобы иметь дистиллированное топливо с характеристиками, близкими к дизельным топливам, будучи в состоянии быть использованы в двигателе.

Для элементного анализа были использованы FlashEA 1112Series CHNS–O Analyser. Полученные данные представлены в таблице 2. В этом экспериментальном исследовании содержание золы не принималось во внимание. Наши усилия были сделаны для органического преобразования части.

В качестве первого замечания, твердый остаток, полученный пиролизом летательного аппарата при 700 C до сих пор 0,8–2,8 % водорода. Вследствие этого, для углеродного волокна рециркуляцией температуру и время пребывания должна быть увеличена столько, сколько необходимо для снижения содержания водорода до нуля.

Важное значением для нашей основной цели является то, что дистиллированные продукты имеют практически одинаковый содержание углерода и водорода в качестве нефтяного–дизельного, но и небольшое количество кислорода. Практически, жидкость, полученная из таких отходов, представляет собой смесь углеводородов.

| Продукт | C, %(масс) | C, %(масс) | O, %(масс) | N, %(масс) | S, %(масс) |

| Дизель | 80-87 | 13-20 | 0 | 0 | 0 |

| Пластиковые композиты (автомобилей) –Дистиллированный продукт –Твердый остаток |

75–80 2.1–3.2 |

12–22 0.5–0.7 |

1.5–3.0 2.2–2.6 |

0 0 |

0 0 |

| Композиты (Самолетов) –Твердый остаток |

82 - 90 |

0.9 – 2.8 |

0 |

4.0 – 4.2 |

0 |

| Композиты 2 (Самолетов) –Твердый остаток |

78 - 87 |

0.8 – 1.5 |

0 |

4.4 – 4.9 |

0 |

2.2 Физические характеристики

Так как значения из таблицы 3 показывают, дистиллированная продукт вполне способен заменить нефтепродукты в качестве топлива в дизельном двигателе. Он имеет хорошую вязкость и низкую теплотворную способность больше, чем у дизельного топлива.

Как показали расчеты, сожженные газы, образующиеся путем запуска дизель–двигатель с топливом, полученным путем перегонки жидкого продукта пиролиза, способны дать запрашиваемую энергию для тепловых процессов, так что строительство электростанции может непрерывно работать.

| Продукт | кинематические вязкости, cSt | Плотность, кг/м3 | Низкотермичное Значение, кДж/кг |

| Дизель | 4.50* | 840 | 45000 |

| Дистиллированный продукт | 6.25** | 770 | 58600 |

* - При 40C; ** - При 20C

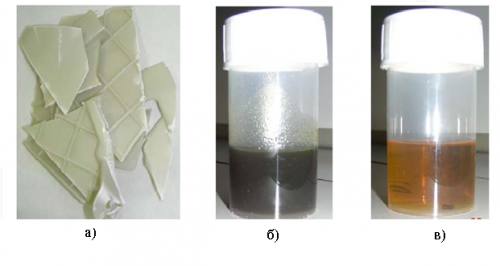

Все физические аспекты пластиковых отходов и его пиролизного продукта (аспект, форма, цвет, консистенция) можно увидеть на рисунке 2.

Рисунок 2— Макроскопический аспект пластиковых отходов и его жидкие продукты

а)пластиковые отходы б)жидкий продукт пиролиза в)дистиллированный продукт

Образцы в большой форме были пойманы при относительно той же размерности (многоугольной). Все пиролизные эксперименты были сделаны для отдельных материалов, для смеси различных пластмасс будет выполняться в будущем.

Размеры (геометрия) установки для процессов пиролиза или перегонки можно предсказывать с учетом мощности двигателя и исполнения и время для отопления, выпаривание и потребление. Для этой работы были использованы известные уравнения для мощности двигателя и передачи тепла.

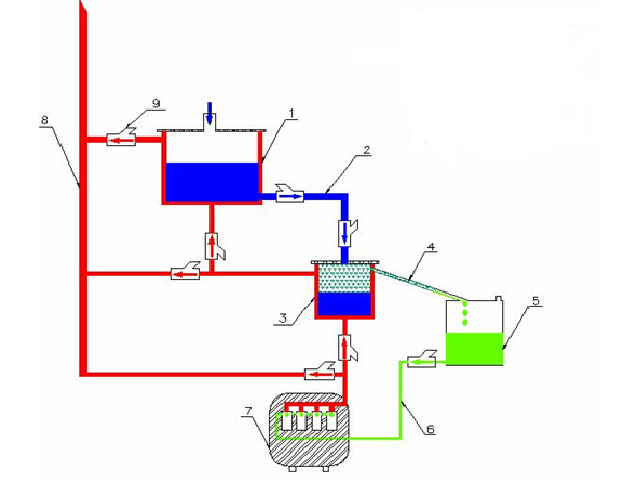

На рисунке 3 технологическая схема для валоризации энергии пластиковых отходов можно увидеть. Это в соответствие с конкретными данными, полученными для исследуемых пластмассовых отходов от производства автомобилей. Пиролизная часть не опускается, потому что, из расчетов, сгоревшая газовая энергия может гарантировать только процесс дистилляции.

Рисунок 3— Предложенная схема энергетической валоризации

а)пластиковые отходы б)жидкий продукт пиролиза в)дистиллированный продукт

Наше предложение предсказывает также системы отопления под контролем клапанов для резервуара с жидкими продуктами пиролиза. Он может быть использован или нет, в зависимости от вязкости продукта или в случае эксплуатации при низких температурах.

Конечно, можно предложить множество вариантов этой схемы, всегда находятся в корреляции со структурными особенностями отходов и системами пиролиза.

Выводы

Основной целью настоящей работы было найти процедуру, с полными описаниями технологических параметров, энергетической валоризации пластмассовых отходов и, на основе экспериментальных данных, предложить оптимальное решение. Связанные с работой всей нашей исследовательской группы, мы предлагаем интегрированную систему питания необходимое топливо для двигателя производящегося за счет пластического пиролиза отходов.

Испытания показали, что в зависимости от их химической структуры, пластиковые отходы из различных областей деятельности, могут быть превращены в топливо (углеводородные смеси). Дистиллированный продукт, полученный из пиролизной жидкости представляется, конкурентоспособной для замены нефтяного топлива в дизельных двигателях. Для получения полимерных композитов отходов с армированных материалом, представленного углерода или стекловолокна, пиролиз может быть применен в качестве способа переработки волокон.

Проведенные пиролизные эксперименты в лабораторных установках позволило установить тепловой управляемый процесс, так что жидкие топлива, были получены с использованием пластиковых отходов из автомобильного производства.

Мы представляем себе дизайн электростанции выделяемая в системе рекуперируемой электростанции и результаты расчетов показывают, что газы от двигателя, работающих с дистиллированной продукт может обеспечить тепло для процесса дистилляции. Этот завод будет построен и реализован в нашем отделе в ближайшем будущем.

Дополнительные тесты необходимы для проверки процесса пиролиза в экспериментальном масштабе для обработки пластмасс смесей. Кроме того, до тех пор, как топлива, полученные пиролизом, могут иметь неприемлемое содержание продуктов с серой, галогенами или других токсинов, воздействие различных пластических добавок должно быть исследование.

В настоящее время процесс пиролиза, вероятно, не будет экономически конкурентоспособным. Но, принимать во внимание интегрированную систему, где тепло сгоревших газов полностью используется для развития тепловых процессов, экономический баланс можно значительно улучшить.

Список использованной литературы

1. Blazso M., Recent trends in analytical and applied pyrolysis of polymer

, Journal of Analytical and Applied Pyrolysis, 39 (1997), p. 1–25.

2. Brandrup, J., Immergut, E. H., Grulke, E. A. (Eds.) Polymer Handbook, 4th edition, Wiley, New York, 1999.

3. Demirbas, A., Pyrolysis of municipal plastic waste for recovery of gasoline–range hydrocarbons

, Journal of Analytical and Applied Pyrolysis, 52 (2004), p. 97–102.

4. Islam, M. N., Alam Beg, M. R., Islam, M. R., Pyrolytic oil from fixed bed pyrolysis of municipal solid waste and its characteristic

, Renewable Energy, 30 (2005), p. 413–420.

5. Paraschiv, M.: Correlation between technological parameters, structure and characteristics for some special carbon products

, Doctorate Thesis, University Politehnica

of Bucharest, 2004.

6. Paraschiv, M., Slavescu, V., Lambescu, S.: Vitreous Carbon — manufacturing and structure investigations

, ICOSECS 5 — Proceedings of International Conference of the Chemical Societies of the South–East European Countries, Ohid, Macedonia, 2006, Vol. II, p.384.

7. Pinto, F., Costa, P., Gulyurtlu, I., Cabrita, I., Pyrolysis of plastic waste. 1. Effect of plastic waste composition on product yield

, Journal of Analytical and Applied Pyrolysis, 51 (1999), p. 39–55.

8. Sorum, L., Gronli, M. G., Hustad, J. E., Pyrolysis characteristics and kinetics of municipal solid wastes

, Fuel, 80 (2001), p. 1217–1227.

9. Torres. A, De Marco, I., Caballero, B. M., Recycling by pyrolysis of thermoset composites: characteristics of the liquid and gaseous fuels obtained

, Fuel, 79(2000), p. 897–902.

10. William, T. P., Brindle, J A., Temperature selective condensation of tyre pyrolysis oils to maximise the recovery of single ring aromatic compounds

, Fuel, 82(2003), p. 1023–1031.