Аннотация

Кравец А. Г., Булавин А. В. Влияние содержания кремния в стали на качество покрытий, полученных методом горячего цинкования. В работе рассмотрена характеристика защитных покрытий, полученных методом горячего цинкования, для различных типов сталей. Предположено, что нарушение качества покрытий может быть связано с различным содержанием в стали кремния.

Общая постановка проблемы

Коррозия — процесс химического или электрохимического разрушения металлов под действием окружающей среды. Установлено, что от коррозии ежегодно теряется безвозвратно около 10 % производимых металлов, т. е. годовая продукция крупного металлургического завода.

Широкомасштабными исследованиями показано, что достаточно высокой стойкостью против коррозии и истирания обладают цинковые покрытия. Слой цинка предохраняет железо от разрушения, вследствие образования на его поверхности защитной оксидной плёнки, которая защищает металл от дальнейшей коррозии.

Основная часть

Наиболее распространенным методом нанесения защитного покрытия является горячее цинкование, которое осуществляется путём окунания изделия в ванну с расплавленным цинком при температуре около 450 oC. При этом происходит постепенная диффузия жидкого цинка в поверхность металлоконструкций. Диффузионное цинковое покрытие, полученное в расплаве цинка, состоит из нескольких железоцинковых фаз, расположенных непосредственно на основном металле, и слое цинка.

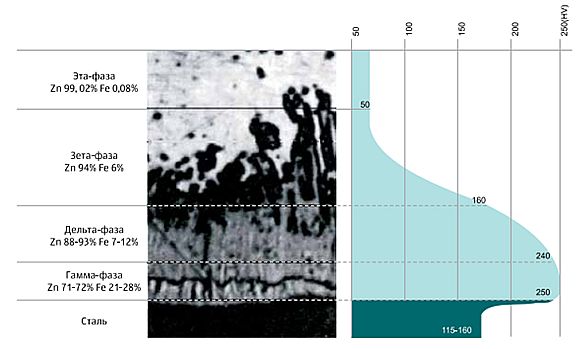

Как видно из рисунка 1 микроструктура цинкового покрытия состоит из четырех разных по твердости слоев. Железоцинковые слои Гамма, Дельта и Зета прочнее, чем исходная сталь изделия, что дает цинковому покрытию хорошую способность противостоять механическим повреждениям [1].

Рисунок 1 — Микроструктура цинкового покрытия

Начиная от поверхности стали, первым расположен Гамма-слой толщиной около 1 мкм, состоящий из сплава стали и цинка, в котором последнего элемента около 25 %. Следующим расположен Дельта-слой, содержащий порядка 10 % железа, на котором располагается Дзета-слой. В Дзета-слое присутствует 7 % железа и можно видеть отдельные кристаллы, ориентированные по высоте. Слой, лежащий снаружи от него и называемый Эта-слой, можно рассматривать как почти чистый цинк, поскольку при температуре окружающей среды максимальное содержание железа в нем составляет 0,008 %.

Для повышения конструкционной прочности обычной стали вводят легирующие элементы. Растворяясь в феррите, они способны упрочнить его. Твердость феррита наиболее сильно повышают кремний, марганец и никель [2].

Кремний — необходимый в производстве стали элемент. Он удаляет из металла кислород, а также несколько повышает его прочность и коррозионную стойкость. Кроме того, кремний, наряду с марганцем и алюминием является основным раскислителем стали. Его добавление способствует удалению из расплавленных металлов растворённого в них кислорода, который является вредной примесью, ухудшающей механические свойства металла. Кремний значительно повышает предел текучести и прочность стали, однако при его содержании более 1 % возможно снижение вязкости, пластичности и повышение порога хладноломкости. Кремний структурно не обнаруживается, так как полностью растворим в феррите, кроме той части, которая в виде окиси кремния не успела всплыть в шлак и осталась в металле в виде силикатных включений [3].

В условиях ЧАО Донецкий завод высоковольтных опор

для нанесения защитных покрытий методом горячего цинкования используют основную конструкционную марку стали 09Г2С, с содержанием 0,09 % углерода, до 2 % марганца, и менее 1 % кремния.

На рисунке 2 представлено качественное покрытие стали марки 09Г2С.

Рисунок 2 — Оцинкованные стальные металлоконструкции марки 09Г2С

В связи с нарушением экономических связей в настоящее время происходит вынужденная замена данной марки стали на евростали марок S355 и С345. Сталь S355 является низколегированной, с содержанием не более 0,2 % углерода, 1,6 % марганца и до 0,55 % кремния. Массовая доля элементов низколегированной стали С345 составляет менее 0,15 % углерода, 1,3–1,7 % марганца и до 0,8 % кремния.

В некоторых случаях, при работе с указанными марками сталей в одинаковых условиях цинкования, на заводе наблюдалось нарушение качества покрытий — они становились рыхлыми, уменьшался блеск, отмечалось отслаивание покрытия.

Покрытие евростали с дефектом представлено на рисунке 3.

Рисунок 3 — Оцинкованные стальные металлоконструкции марки S355

В литературе подобные дефекты в стальных конструкциях с высоким содержанием кремния объяснялись образованием рыхлого слоя железоцинкового сплава вместо плотного. При этом скорость реакции в стали может быть настолько большой, что слой чистого цинка полностью трансформируется в сплав железо–цинк, который может распространиться до поверхности покрытия. В результате такое покрытие обладает чрезмерно низкой адгезией и при любых даже самых минимальных деформациях изделия происходит его отслаивание и разрушение [1].

Согласно техническим условиям, содержание кремния в сталях исследуемых образцов находится приблизительно на одном уровне. Однако опыт эксплуатации марок евростали S355 и С345 на ЧАО Донецкий завод высоковольтных опор

показал, что количество кремния может превышать значения, указанные в сертификате.

Выводы

По нашему мнению, при входном контроле во избежание нарушения адгезионной прочности покрытий необходимо осуществлять анализ содержания кремния в образцах поступающих конструкционных материалов. Для этого нами предполагается разработка методики и определение содержания кремния в низколегированных кремний-марганцевых сталях.

Список использованной литературы

- Рекомендации пользователям услуг цинкования ООО

Агрисовгаз

. - Степин В. В. Анализ черных металлов и сплавов / В. В. Степин, В. И. Курбатова, Н. Д. Федорова. — М.:

Металлургия

, 1980. — 272 с. - Гуляев А.П. Металловедение: Учебник. 6-е изб. доп. перераб. / А. П. Гуляев. — М.:

Металлургия

, 1986. — 544 с.