Улучшение условий труда и качества технологических процессов на некоторых участках гальванических цехов

Авторы: Мартынов В. В., Пелевин Ю. С.

Источник: Оборудование экологически чистых технологий и защиты биосферы / Материалы IX Международной научной конференции аспирантов и студентов «Охрана окружающей среды и рациональное использование природных ресурсов» — Донецк, ДонНТУ — 2015.

Мартынов В. В., Пелевин Ю. С. Улучшение условий труда и качества технологических процессов на некоторых участках гальванических цехов. В докладе предложена конструкция универсального устройства, перемещающегося по монорельсу, для облегчения труда работников гальванического цеха и способствующее более полному выполнению требований технологического процесса.

Травление в гальваническом цехе — технологическая операция подготовки поверхности деталей перед гальванопокрытием. Травление деталей осуществляется в травильных ваннах. Подготовка поверхности деталей перед нанесением покрытия является одной из основных технологических операций технологии гальванопокрытия.Операции химической обработки осуществляется в ваннах, заполненных различными растворами кислот, щелочей. Процесс сопровождается выделениями в воздушную среду аэрозолей кислот, едких щелочей. Концентрации вредных выделяющихся веществ снижается путем установки устройств местной вытяжной вентиляции от ванн травления или типа бортовых отсосов, установленных на ваннах. [1].

Отмечено, что на предприятиях мелкосерийного производства, на участках подготовки деталей к гальванопокрытию, не всегда существует возможность и целесообразность полностью автоматизировать (механизировать) операции окунания в ванны с различными растворами или в ванны промывки.[2].

Работник собирает на проволочных связках определенное количество деталей, затем, согласно установленному технологическому процессу, окунает связки руками в ванны с необходимыми растворами в строгой последовательности, выдерживая их определенное время (в большинстве случаев — несколько минут). Работник держит связки в руках, проделывая движения «вверх-вниз» или «в стороны» (зачастую в промывочной ванне). При этом, человек вынужден наклонятся над зеркалом ванн, невольно вдыхая пары растворов. К тому же, такой способ перемещения деталей не гарантирует строго соблюдения требуемого времени пребывания деталей в растворе, так как постоянное нахождение нагруженных связок в руках провоцирует работника на сокращение времени операции. Срабатывает один из опасных и вредных психофизиологических факторов — утомление. Такой вид утомления можно характеризовать как быстроразвивающееся, то есть утомленность наступает в результате физической работы, для выполнения которой от рабочего требуются постоянные усилия и стойкость к длительным нагрузкам.[3]

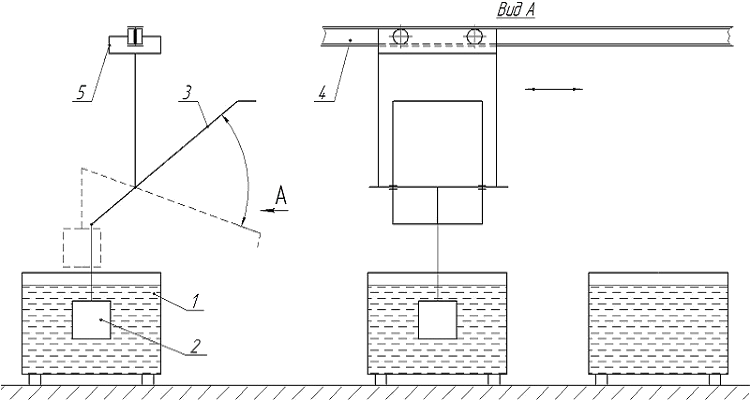

С учетом анализа конкретных рабочих условий, предлагается следующее рычажное устройство, установленное на монорельсе над технологическими ваннами (рис. 1), которое обеспечит механизацию операций травления.

1 — ванна; 2 — связка деталей; 3 — рычаг; 4 — монорельс; 5 — каретка

Рисунок 1 — Схема рычажного устройства перемещения связки деталей

Рабочий закрепляет связку деталей на конце рычага 3. Нажатием на рычаг сверху или снизу, осуществляется опускание связки деталей 2 в ванну 1 или ее подъем. При необходимости, покачиванием рычага вверх-вниз можно осуществлять в ванне «полоскание» деталей. После обработки, связку перемещают к следующей ванне, надавливая на рычаг сбоку, тем самым смещая рычажное устройство, движущееся по монорельсу 4 благодаря каретке 5 с роликами.

Оси шарниров и роликов изготовлены из коррозионностойкой стали, ролики — из пластмассы.

Таким образом, описываемое устройство способствует строгому выполнению требований технологического процесса травления, позволяющее улучшить условия труда работников участков гальванических цехов.

Список источников

- Бектобеков Г. В. Справочная книга по охране труда в машиностроении./Г. В. Бектобеков. — Л: Машиностроение, 1982 — 542 с.

- Медведева В. С. Охрана труда в химической промышленности./ В. С. Медведева. — М.: Химия, 1989. — 288 с.

- Матвеев В. В. Примеры расчета такелажной оснастки./ В. В. Матвеев. — Л.: Стройиздат, 1979. — 240 с.