Текст статьи

Основная проблема создания малотоннажных установок для получения метанола состоит в том, что все существующие на сегодня способы прямого окисления метана в метанол кислородом воздуха осуществляют при низкой концентрации кислорода в исходной газовой смеси и, следовательно, на выходе из реактора реакционная смесь будет обогащена метаном, азотом, окисью и двуокисью углерода и другими элементами. Рециркуляция метана требует его отделения от реакционной смеси, что является весьма затруднительным. Поэтому выход метанола, в расчете на весь пропущенный метан, остается крайне низким, а рециркуляция метана практически невозможной, как и окисление всего метана за один проход. [1]

Однако экспериментальным путем могут быть найдены соотношения параметров рабочего процесса и геометрических характеристик обогреваемого реактора, при которых данная задача становится разрешимой (весь поступающий на вход реактора метан окисляется за один проход с получением приемлемого выхода метанола и его содержанием в получаемом оксидате).

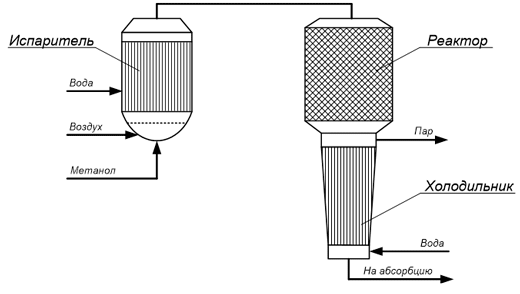

Технологический процесс, рассматриваемый в статье, представлен тремя взаимосвязанными объектами (рис.1). В испарителе происходит испарение метанола. Метанол, содержащий 10-12% воды, непрерывно поступает в испаритель, туда же подается воздух, который барботирует через слой водного метанола и насыщается его парами. Затем паровоздушная смесь идет в реактор. Паровоздушная смесь попадает в реактор, температура в котором 500-600°С. Реакционные газы сразу же попадают в холодильник, где происходит охлаждение смеси и предотвращается распад продукта. [2]

Рисунок 1 – Технологическая схема процесса очистки метанола

Метанол содержит большое число разнообразных соединений, полное разделение которых обычными способами ректификации невозможно. Хорошо отделяются от метанола лишь легколетучие примеси: ацетальдегид, метилформиат, метилацетат, фуран, ацетон и др., имеющие высокий коэффициент ректификации. Соединения, входящие в состав метанола-сырца, образуют двойные, тройные и еще более сложные азеотропные смеси, что затрудняет отделение их от метанола. С учетом этих особенностей для получения товарного метанола в ЦНИЛХИ были разработаны непрерывно действующие аппараты НДА-I и НДА-П.

Одним из основных требований, предъявляемых к процессу очистки, является стабилизация температуры в реакторе. Температура в реакторе зависит как от уровня подаваемой воды, так и от уровня метанола. Расход сырья контролируется дозаторами или выбором регулирующего вентиля с электроприводом.

В связи с тем, что приготавливаемый в аппарате метанол поступает на обжиг в реактор, он должен иметь контролируемую влажность. Избыточное содержание воды в метаноле требует дополнительных затрат топлива на ее испарение в реакторе. Содержание влаги должно быть таким, чтобы обеспечить установленный температурный режим достаточным количеством продукта перегона, а также обойтись без перекачивания лишнего уровня влаги. [3]

Контролируемыми параметрами в испарителе являются: расход метанола, расход воздуха и давление пара. По технологическим требованиям расход метанола должен составлять Fм = 3 м3/ч, расход воздуха Fв = 30 нм3/ч.

Контролируемыми параметрами в реакторе являются давление пара, которое по технологическим требованиям должно составлять Рп = 0,5 МПа.

Регулируемым параметром в испарителе является соотношение расходов воздух-метанол, причем регулирование происходит с коррекцией по уровню метанола в испарителе. Уровень метанола в испарителе составляет L = 1м.

Регулируемым параметром в реакторе является температура. Температура в реакторе регулируется изменением подачи воды в холодильник. По технологическим требованиям температура в реакторе должна находиться в диапазоне 40-50°С.

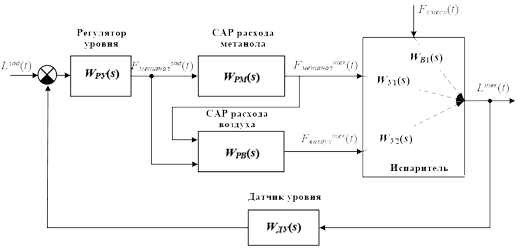

Предлагаемая САУ установкой очистки метанола типа НДА-П должна поддерживать уровень в испарителе на заданном уровне (L=1м) при автоматическом регулировании соотношения расходов воздух-метанол (1:3) и действии возмущающих воздействий. Структурная схема системы автоматического управления уровнем паровоздушной смеси в испарителе установки типа НДА-П приведена на рис. 2.

Рисунок 2 – Структурная схема САУ уровнем паровоздушной смеси в испарителе установки типа НДА-П

Регулируемый параметр, уровень паровоздушной смеси Lтек сравнивается с заданным значением Lзад. На основании разности этих двух величин вырабатывается воздействие формируемое регулятором уровня поступающее на системы регулирования соотношений расхода метанол-воздух

. Исполнительные механизмы определяют угол поворота регулирующих органов, которые в свою очередь, изменяют количество веществ, поступающих в испаритель.

Для сравнения фактического значения регулируемого параметра с его заданным значением этот параметр подается с выхода объекта регулирования (с помощью датчика уровня) на элемент сравнения, в результате чего образуется замкнутый контур передачи воздействий. [4]

Для рассматриваемого объекта принят общий вид передаточной функции, описывающий процесс охлаждения и нагрева воздуха:

kд – чувствительность датчика;

Tд – постоянная времени, с.

Данная функция относится к секции расхода метанола, воздуха, положения вала исполнительного механизма и уровня паровоздушной смеси в испарителе. Разница лишь в коэффициенте усиления и времени протекания процесса. Подставим экспериментальные значения в полученные передаточные функции.

Для следующих функций входом является количество подаваемой воды в испаритель, а выходом температура в реакторе. Эти функции описывают основные каналы управления в системе.

1) Для исполнительного механизма:

2) Для блока управления двигателем:

Передаточная функция, регулирующего органа представим пропорциональным коэффициентом:

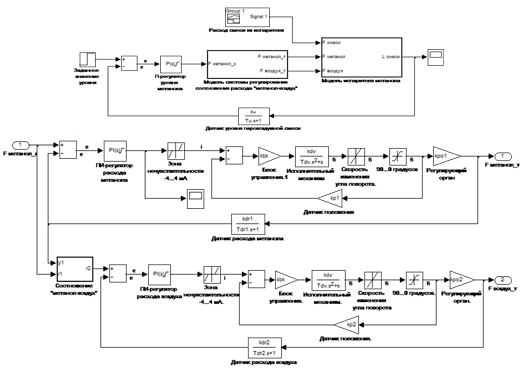

Моделирование системы автоматического управления процессом очистки метанола проведено с учетом возмущений. К возмущению относится любая инерционность и время запаздывания объекта регулирования. В качестве регулятора используется ПИ-регулятор. Для компенсации контролируемого возмущения – в контур системы внесен компенсатор. Для моделирования используются схемы, построенные в пакете Simulink программного обеспечения Matlab (рис. 3).

В результате применения эмпирических методов настройки получены следующие значения параметров регуляторов:

- ПИ-регулятор расхода метанола: kp=5301.06, ki=650.08;

- ПИ-регулятор расхода воздуха: kp=303.16, ki=139.88;

- П-регулятор уровня: kp=0.04.

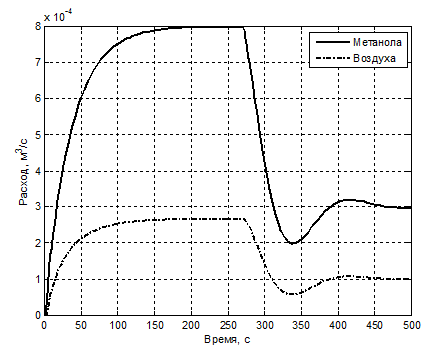

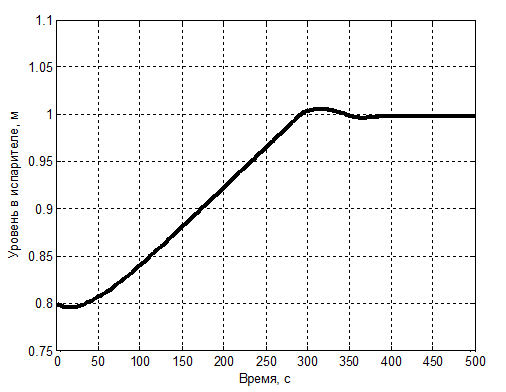

В результате подачи на вход объекта управления требуемых (заданных) значений уровня паровоздушной смеси L, количества смеси Fсмеси выходящей из испарителя, получены графики переходных процессов, которые приведены на рис. 4 и 5.

Рисунок 3 – Структурная схема модели САУ установкой очистки метанола типа НДА-П в Simulink

Рисунок 4 – Графики переходного процесса расхода метанола и воздуха поступающих в испаритель

Рисунок 5 – График переходного процесса уровня паровоздушной смеси в испарителе

Качество переходного процесса по уровню паровоздушной смеси в испарителе при постоянных входных воздействиях соответствует технологическим требованиям:

- время регулирования – 280 c;

- статическая ошибка – 0%;

- перерегулирование – 1%.

Таким образом, проанализировав полученные графики переходных процессов по рассматриваемым контурам регулирования, можно сделать вывод, что разработанная система автоматического управления является устойчивой с показателями качества переходных процессов, которые удовлетворяют требованиям технологического регламента и нормативных документов.

Список использованной литературы

1. Голубятников В. А., Шувалов В. В. Автоматизация производственных процессов в химической промышленности. М., 1985.

2. Клюев А. С. и др. Проектирование систем автоматизации технологических процессов. 1980. – C. 512.

3. Емельянов А. И., Капник О. В. Проектирование систем автоматизации технологических процессов: Справочное пособие по содержанию и оформлению проектов. – 3-е изд., перераб. и доп. – М.: Энергоатомиздат, 1983. – С. 400.

4. Проектирование систем контроля и автоматического регулирования металлургических процессов. Учеб. Пособие для вузов / Глинков Г. М., Маковский В. А., Лотман С. Л., Шапировский М. Р. 2-е изд., перераб. и доп.: – М.: Металлургия, 1986. – C. 352.