Аннотация

Капланец Я. О. В статье проведен анализ окрасочно-сушильной камеры как объекта управления. Выявлены его особенности и определены переменные оказывающие влияние на процесс химической и термической обработки в камерах специального назначения. Анализ существующих решений по автоматизации окрасочно-сушильных камер позволяет сделать вывод, что стоимость таких систем значительно завышена.

Введение

В настоящее время в крупносерийном и массовом производстве для окраски изделий применяются комплексы оборудования, включающие агрегаты подготовки поверхности под окраску, камеры окраски и сушки, объединенные транспортными средствами. Оборудование для таких комплексов в каждом конкретном случае должно удовлетворять ряду условий, специфичных для данной продукции и данного предприятия. В процессе обработки деталей выделяются вредные, токсичные вещества. Подобные работы выполняются вручную, и, чтобы обслуживающий персонал не подвергался вредному воздействию, в закрытых камерах необходимо устанавливать мощную приточно-вытяжную вентиляцию с автоматическим нагревом воздуха и его фильтрацией. Для повышения надежности работы специальных камер необходимо внедрение современных средств автоматизации, способных эффективно управлять технологическим процессом с применением измерительной аппаратуры и исполнительных механизмов, которые имеют возможность внедрения в современную систему управления [1].

Общие принципы организации процесса химической и термической обработки в специальных камерах.

Под сушкой лакокрасочных материалов понимают процесс полимеризации (перехода пленки из жидкого состояния в стеклообразное) с фиксированием требуемых технологических, физико-механических и защитных свойств.

При выборе метода и режима сушки лакокрасочных покрытий учитывают следующие факторы: применяемый лакокрасочный материал; характеристику окрашиваемых электроаппаратов и их деталей; технологические ограничения по температурному режиму, производительности, способу транспортировки электроаппаратов; наличие производственных площадей для организации процесса сушки и т. п. [2].

- Естественная сушка лакокрасочных покрытий проводится на открытой площадке или под вытяжным зонтом в помещении при 12-20°С и принудительной или искусственной вентиляцией.

- Конвективная сушка состоит в нагревании деталей в специальных сушильных установках воздухом или продуктами сгорания газообразного или жидкого топлива. Окрашенным деталям тепло передается в результате конвективного теплообмена. Температура сушки колеблется от 50 до 200°С в зависимости от вида покрытий, материала просушиваемых деталей. Время высыхания колеблется от долей часа до нескольких часов. Способ конвекционной сушки не всегда является экономически целесообразным, поэтому во многих случаях целесообразно отказаться от этого способа сушки и переходить на более совершенные.

- Терморадиационная сушка широко распространена в электро-аппаратостроении. Сушка происходит за счет, инфракрасных лучей, генерируемых нагревателями темного излучения при температуре их металлической поверхности около 400°С. Излучение проникает на некоторую глубину в лакокрасочные покрытия и в первую очередь нагревает покрытую деталь, тем самым интенсифицируя процесс удаления растворителя из лакокрасочных материалов. Образование твердой пленки начинается изнутри слоя покрытия, что создает благоприятные условия сушки. Время высыхания при терморадиационной сушке в 10-12 раз меньше, чем в конвекционных печах с нагретым воздухом.

- Индукционная сушка применяется для сушки деталей из металла, в которых индуктируются вихревые токи, нагревающие покрытую лакокрасочным материалом деталь. Процесс сушки происходит за счет тепла, возникающего внутри детали, поэтому образование твердой пленки начинается изнутри слоя покрытия. Пары растворителя при этом свободно проходят через еще жидкий слой лакокрасочного материала. Сушка производится всего несколько минут.

- Сушка потоком электронов (радиационно-химическая) рекомендуется для лаков и эмалей на основе полиэфиров, акриловых, эпоксидных и полиуретановых смол. Процесс полимеризации происходит в течение секунды или доли секунды. При сушке потоком электронов допустимы высокие скорости конвейера.

Основные характеристики и типы окрасочно-сушильных камер

Сушильные камеры предназначены для окончательной либо предварительной сушки различных заготовок, окрашенных различными красками и лаками.

Тип камеры подбирается индивидуально под задачи заказчика и зависит от требуемой производительности, типов изделий и используемых красок и лаков.

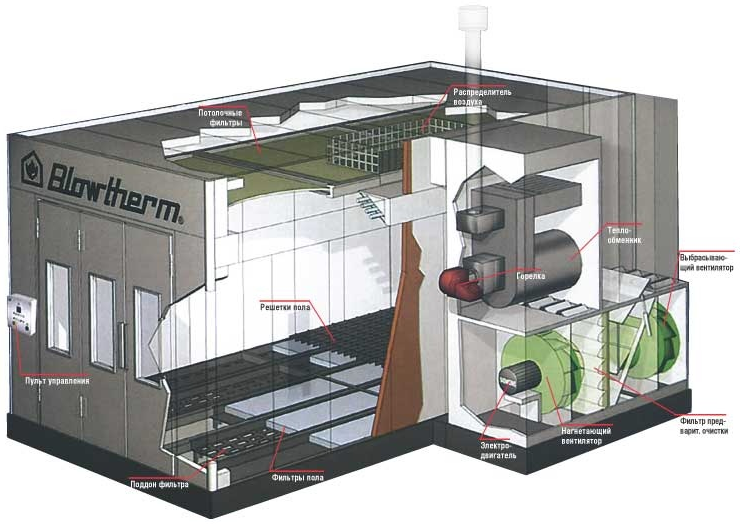

Рисунок 1 – Внешний вид камеры

- Вытяжная вентиляция.

Специфика работы окрасочно-сушильной камеры требует установки фильтров воздуха с возможностями оперативного монтажа и демонтажа их фильтрующих элементов. Распределяют фильтры по всей площади потолка и пола камеры. Конструкция оборудуется фильтрами таким способом, чтобы очищался удаляемый и приточный воздух. Санитарно-гигиеническими нормативами определен совокупный уровень очистки воздушных фильтров на уровне не ниже 99%. Подобное высокое значение можно получить исключительно при применении многоступенчатой фильтрации. Воздух очищается на первом этапе от крупных частиц, а в последующем – от более мелкодисперсных фракций и летучих соединений. Продувается окрасочно-сушильная камера воздухом для удаления горючих веществ, которые образуют пожароопасные смеси с кислородом воздуха.

Нижний фильтр стараются не устанавливать напрямую на вытяжном воздуховоде, иначе слишком быстрое загрязнение фильтрующих элементов потребует их частой замены. К тому же при монтаже на воздуховоде будет ограничена площадь поверхности фильтрации, а это провоцирует сужение воздушного потока, рост его скорости и нежелательный подъем давления внутри окрасочно-сушильной камеры.

- Приточная вентиляция.

При работе в окрасочно-сушильной камере могут возникать разные завихрения и формироваться мертвые зоны. Поэтому устройство окрасочно-сушильной камеры должно быть исполнено так, чтобы потолочные и напольные воздушные фильтры располагались на всю ширину помещения. Чтобы мертвые зоны не появлялись внутри окрасочно-сушильной камеры, ее оснащают вытяжной вентиляционной системой с запорной и регулирующей арматурой, что располагается в подпольном пространстве.

- Система обогрева.

В камере температурный режим сушки создают посредством теплообменника, который в целях безопасности на случай перегрева оборудуется защитным термостатом. Для электрооборудования подобной камеры обязательно требуется выполнение защитного заземления. Следует обязательно обратить внимание на производительность по теплу. Материалом теплообменника выступает температуростойкая нержавеющая сталь. Тип и форму теплообменника подбирают зависимо от конструктивного исполнения горелки, которая управляется блоком автоматики для поддержания строгого значения температуры воздуха в камере. Различают три основных вида теплогенераторов:

– электрический теплогенератор используется очень редко в связи с существенным увеличением длительности нагрева и охлаждения окрасочно-сушильной камеры. Это связанно с высоким уровнем инертности нагревательных элементов, которые долго нагреваются и остывают. К тому же данный тип теплогенератора отличается высоким энергопотреблением – 88-196 кВт;

– теплогенераторы с газовой горелкой работают хорошо, но нуждаются в длительном, дорогостоящем согласовании и разработке проекта подключения к газовой распределительной сети;

– дизельный теплогенератор обладает всеми преимуществами, что и газовые теплогенераторы, но не требует дорогостоящих и длительных согласований с органами пожарного надзора и СЭС. - Система освещения.

Освещение в окрасочно-сушильной камере играет роль не менее существенную, чем правильно организованный приток или вытяжка. Благодаря хорошему освещению маляр может своевременно выявить возможные дефекты покраски и устранить их до того, как они привели к необходимости перешлифовывать и перекрашивать все изделие или автомобиль.

В состав камер для термической, механической и химической обработки деталей входят:

Обзор существующих систем автоматического управления окрасочно-сушильной камерой

Практика показала, что более дорогая, но качественная и надежная автоматика известных производителей западных стран (ABB, Legrand, Moeller и пр.) увеличивает долговечность сушильной камеры и обеспечивает лучший уровень пожарной безопасности. Управление камерой с газовыми горелками происходит автоматически – с пульта, расположенного на расстоянии от сушильной камеры. Система контролирует температуру в камерах по двум датчикам – по одному в каждой камере и автоматически устанавливает одно или двухступенчатый режим работы горелки в зависимости от температуры наружного воздуха и рабочей уставки, а также в зависимости от работы одной либо двух камер.

Диапазоны температур в камерах могут устанавливаться в зависимости от режима работы: химподготовки или сушки изделий. Для защиты системы от неконтролируемого роста температуры применяется механический термостат, установленный в воздуховоде вентиляции. Если по каким-либо причинам температура превысит предельные параметры, термостат отключит горелку и отправит на пульт управления сигнал об аварии.

Для отключения газа в аварийных случаях предусмотрена автоматическая система, которая срабатывает при падении или повышении давления газа, отсутствии электроэнергии, внезапной остановке вытяжного и приточного вентиляторов. Кроме того, пуск газа при невключенной системе электрозажигания горелок невозможен. В состав вентиляционной системы входят два вентилятора (приточный и вытяжной) и четыре воздушные заслонки с электроприводами, предназначенные для перераспределения воздушных потоков в режимах работы одной или двух камер, а также для ограничения потоков воздуха в режиме сушки. Каждый вентилятор имеет несколько скоростных режимов работы с плавными пуском и остановкой и защитой от перегрузок. Для обеспечения заданного алгоритма работы вентиляторов применены преобразователи частоты (ПЧВ) под управлением контроллера. По возможности устанавливаются датчики контроля загрязненности фильтра в систему автоматизации [5].

Все управляющие панели с надписями выполняются из материалов и красок, устойчивых к действию органических растворителей. Кнопки пульта управления применяются максимально простые в индексации, а режимы процессов автоматически регулируются от сигнала встроенного таймера. На пульте предусматривают возможность переключения между ручным и автоматическим режимами работы.

Камера как объект управления

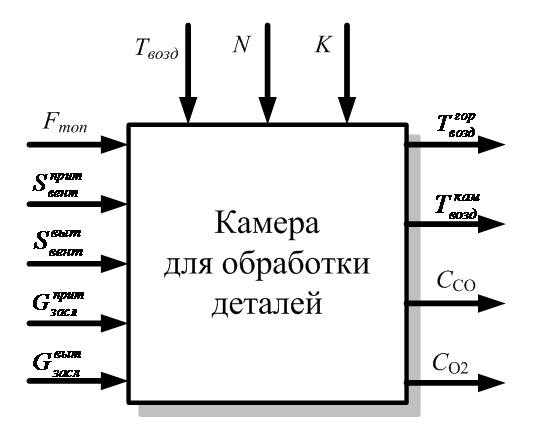

Важным этапом в разработке системы автоматического управления является анализ камеры, как объекта автоматического управления. Камера для обработки деталей может быть представлена в виде объекта с регулируемыми, управляющими и возмущающими переменными (рис. 2).

Рисунок 2 – Камера как объект управления

Принципиально, процесс управления приточно-вытяжной вентиляцией и температурным режимом в камере описывается следующим образом. Рассматриваются три типа переменных:

- Регулируемые (контролируемые) переменные y – это наблюдаемые переменные, которые в процессе реализации технологического процесса должны принимать значение внутри заданных границ:

– температура горячего воздуха T воздгор°C;

– температура воздуха в камере T воздкам

– концентрация угарного газа CO%

– концентрация кислорода в продуктах горения C o2%

- Управляющие переменные u – это переменные, которыми манипулируют, чтобы сохранить контролируемые переменные внутри допустимой области при изменению условий технологического процесса:

– расход топлива mon,m3/час;

– скорость вращения приточного и вытяжного вентилятора Sвентприт

– степень открытия вентиляционных заслонок Gпритзасл и Gвытзасл градусы

- Возмущающие переменные f – это измеряемые или неизмеряемые переменные, которые не регулируются в процессе управления, но влияют на значение контролируемых переменных:

– температура воздуха окружающей среды Tвозд,°C;

– степень засоренности воздушных фильтров, N;

– не герметичность камеры, K.

Выводы

- Выяснено, что при выборе метода и режима сушки лакокрасочных покрытий учитывают следующие факторы: применяемый лакокрасочный материал; характеристику окрашиваемых электроаппаратов и их деталей; технологические ограничения по температурному режиму, производительности и т. п.

- Проанализировав существующие системы управления специальными камерами для термической, механической и химической обработки деталей можно сделать вывод, что акцент на применении дорогостоящих технических компонентов системы автоматизации является необоснованным. Поскольку существует значительное число отечественных производителей средств автоматизации (Овен, Микрол, Констар и т. п.) предоставляющие разработчику возможность использовать технические средства, не уступающие по своим функциональным возможностям зарубежным аналогам, но имеющим значительно меньшую стоимость.

- Выделены основные переменные оказывающие влияние на технологический процесс вентиляции и термическую обработку деталей с учетом особенностей конвективного метода сушки.

Список использованной литературы

- Окрасочно-сушильные камеры и устройства [Электронный ресурс]. – Режим доступа: http://www.pokkam.com/ustr.htm

- Окрасочно сушильная камера: особенности конструкции и использования [Электронный ресурс]. – Режим доступа: http://zhilpro.org.ua/construct/46.html

- Ямковой С. Специальные условия для ремонта деталей летной техники / С. Ямковой // Автоматизация и производство. – 2014. – №1(13). – С. 8–11.

- Фаскиев Р. С. Расчет системы вентиляции окрасочно-сушильных камер для ремонтной окраски автомобилей / Р. С. Фаскиев // Вестник ОГУ. – 2011. – №10(129). – С. 211–215.

- Чернышев Н. Н. Настройка регуляторов температуры газов в системе автоматического управления производства серной кислоты / Н. Н. Чернышев // Збірник наукових праць Інституту проблем моделювання в енергетиці ім. Г. Є. Пухова, гол. ред. В. Ф.Євдокимов. – Київ: 2012. – Випуск 65. – С. 101–107.