основного та зразкового вимірювальних каналів відповідно.

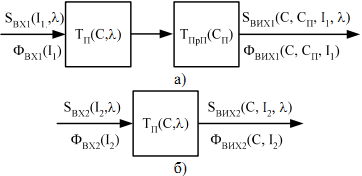

Для математичного опису запропонованого методу розглянуто шляхи проходження

потоків ІЧ-випромінювання від ДВ ФВХ1(I1) та ФВХ2(I1) через основний ОК1 та зразковий ОК2 оптичні канали. Залежності ФВХ1(I1) та ФВХ2(I1) є ват-амперними характеристиками ДВ, які можуть бути описані у наступному вигляді:

ФВХ1(I)=Sl→Ф×I (1)

де Sl→Ф×I – чутливість оптичного потоку ДВ до величини струму (I), який протікає через нього.

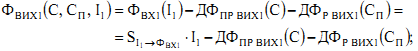

ІЧ-потік, що пройшов через основний ОК1, зазнає зміни внаслідок втрат, які викликані наступними факторами:

– ДФПР ВИХ1(С) поглинання випромінювання контрольованим газом;

– ДФР ВИХ1(СП) розсіювання випромінювання зваженими частинками пилу та пилу, що осів на лінзах основного оптичного каналу.

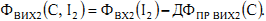

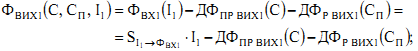

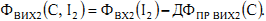

ІЧ-потік, що пройшов через зразковий ОК2, зазнає зміни внаслідок втрат, які викликані тільки одним фактором ДФПР ВИХ2(С) – поглинанням ІЧ-випромінювання контрольованим газом. З урахуванням співвідношення (1), потоки ІЧ-випромінювання основного та зразкового оптичних каналів, які поступають на фотодетектори ФД1 та ФД2 описуються наступними функціональними залежностями:

(2)

(2)

(3)

(3)

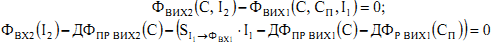

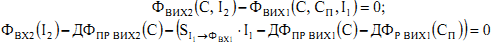

Для технічної реалізації запропонованого методу необхідно забезпечити рівність вихідних потоків оптичних каналів, які описуються співвідношеннями (2) та (3),:

ФВИХ1(С, Сп, I1)=ФВИХ2(С, I2) (4)

Рівність (4) еквівалентна рівності вихідних електричних сигналів струму або напруги вимірювальних каналів при рівності концентрації вимірюваного газового компоненту.

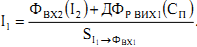

Реалізація запропонованого методу підвищення метрологічної надійності вимірювача концентрації газів може бути представлена наступним математичним описом:

(5)

(5)

(6)

(6)

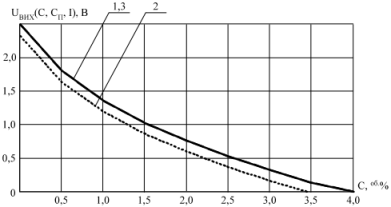

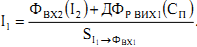

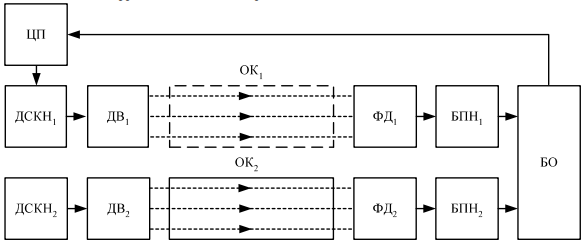

Для реалізації методу та засобів підвищення метрологічної надійності вимірювачаконцентрації газів необхідно одночасно пропускати потоки ІЧ-випромінювання від двох однакових ДВ. Через вимірюваний об'єм газової суміші основного відкритого каналу пропускають потік ІЧ-випромінювання із центральної довжиною хвилі, яка відповідає максимуму інтенсивності поглинання ІЧ-випромінювання вимірюваного газу [2]. У вимірюваному об'ємі основного каналу, окрім безпосередньо вимірюваного газу містяться також і зважені частинки пилу, і пил, який осів на вікнах оптико-електронних компонент, що знижує рівень вихідного сигналу основного вимірювального каналу. Нехай, наприклад, концентрація пилу в основному оптичному каналі складає величину СП=10 мг/м3. Через вимірюваний об'єм газової суміші зразкового каналу пропускають потік ІЧ-випромінювання із центральної довжиною хвилі, яка також відповідає максимуму інтенсивності поглинання ІЧ-випромінювання вимірюваного газу. Зразковий канал включає фільтр очищення, який практично не пропускає у вимірюваний об'єм частинки пилу, що обумовлює його велику інерційність, тобто низьку швидкодію. Постійна часу подібного типу фільтрів складає не менше (3÷5) с, тому рівень вихідного сигналу зразкового каналу практично не зменшується за наявності пилу у вимірюваній газовій суміші. Потоки ІЧ-випромінювання одночасно поступають на фотодетектори кожного із каналів. Фотодетектори перетворюють вихідні потоки ІЧ-випромінювання вимірювальних каналів в електричні сигнали. Після чого виконують перетворення і нормалізацію вихідних сигналів фотодетекторів. При моделюванні запропонованого методу одержано наступні залежності, які наведено на рис. 3:

1 – вихідний сигнал напруги UВИХ2 зразкового каналу;

2 – вихідний сигнал напруги UВИХ1 основного каналу при концентрації пилу у ньому СП=10 мг/м3 та струму ДВ I1=100мА;

3 – вихідний сигнал напруги UВИХ1 основного каналу при збільшенні струму ДВ до величини I1=100,8мА; мА від концентрації вимірювального газу, наприклад, метану у діапазоні зміни від 0 до 4об.%.

Рисунок 3 – Нормовані характеристики перетворення вихідних

сигналів напруги основного та зразкового вимірювальних каналів

Визначення концентрації вимірюваного газу здійснюють шляхом обробки електричyих сигналів із компенсацією зміни вихідного сигналу основного каналу, величину якого обумовлено наявністю в оптичному каналі зважених частинок пилу та пилу, який осів на вікнах оптико-електронних компонент. Обробку електричних сигналів здійснюють у наступному порядку:

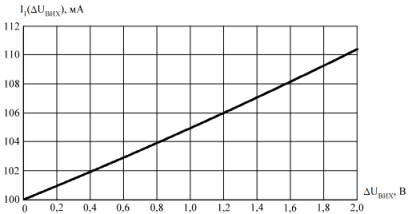

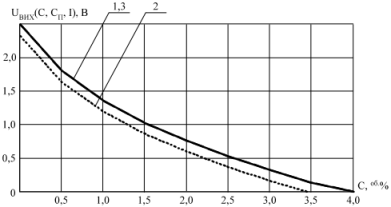

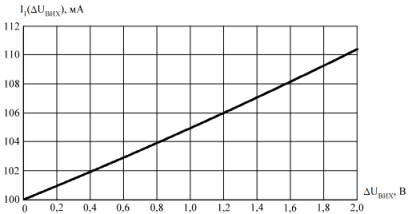

спочатку визначають різницю сигналів вимірювальних каналів за формулою(5), якщо отримане значення не перевищує межі допустимої похибки вимірювань, то виконують розрахунок концентрації газу за результатами вимірювань основного відкритого каналу. Інакше, при систематичному збільшенні різниці вихідних сигналів вимірювальних каналів здійснюється розрахунок величини управляючої дії на ДВ основного відкритого каналу за формулою (6). На рис. 4 наведено залежність струму, який протікає через ДВ основного каналу, від різниці вихідних напруг вимірювальних каналів ΔUВИХ=UВИХ2-UВИХ1. За отриманим значенням різниці напруг, розраховується величина струму, який живить ДВ основного відкритого каналу. Величина струму I1 збільшується доки різниця вихідних сигналів UВИХ вимірювальних каналів не стане менше межі допустимої похибки вимірювань, в ідеальному випадку це значення буде дорівнювати нулю. Якщо величина струму, який протікає через обидва ДВ, складає I1=I2=100,8мА; то для того, щоб різниця вихідних напруг вимірювальних каналів дорівнювала нулю, необхідно збільшити струм ДВ основного каналу до величини I1=100,8мА, що складає менше 1 % від номінального значення струму при концентрації пилу в основному вимірювальному каналі СП=10 мг/м3.

Рисунок 4 – Зміна величини струму, який протікає через ДВ основного каналу від різниці вихідної напруги вимірювальних каналі

Залежності 1 і 3, які наведено на рис.3, при реалізації апропонованого методу практично співпадають із точністю, величина якої не перевищує межі допустимої похибки вимірювань, що підтверджує ефективність використання розроблених методу і засобів в умовах високої запиленості промислових підприємств. З результатів, які представлено на рис.3 можна зробити висновок, що запропонований метод дозволяє компенсувати та усунути мультиплікативну складову похибки вихідного сигналу, величину якої обумовлено наявністю зважених частинок пилу та пилу, що осів на вікнах оптико-електронних компонент в основному оптичному каналі. Це дозволить виконувати вимірювання у режимі реального часу та збільшити як період безперервної роботи, так і період технічного обслуговування подібного типу вимірювачів.

Якщо набуте значення струму ДВ основного каналу перевищує граничнодопустиме

значення конкретного типу ДВ, системою формується сигнал про проведення технічного обслуговування вимірювача. Інформацію про концентрацію вимірюваного газу із сигналами про проведення технічного обслуговування вимірювача виводять на індикатор та по цифровому каналу зв'язку передають до системи газового контролю промислових підприємств.

Запропоновані метод та засоби дозволяють підвищити показники метрологічної на-

дійності вимірювачів концентрації газів при необхідних значеннях швидкодії та метрологічних характеристиках. Вимірювачі концентрації газів, які побудовано на основі запропонованого методу, дозволяють безперервно контролювати концентрацію небезпечних газів в атмосфері робочої зони підприємств в умовах підвищеної запиленості та вибухонебезпечності газових компонент.

Висновки.

1. Використання основного відкритого оптичного каналу дозволяє забезпечити необхідну швидкодію при вимірюванні концентрації газів, а зразкового каналу із фільтром, який очищує досліджувану газову суміш від пилу, для формування сигналу корекції, який змінює струм ДВ основного вимірювального каналу, збільшує його чутливість та забезпечує незалежність результатів вимірювання приладу від впливу пилу в основному вимірювальному каналу. Це дозволяє забезпечити необхідні показники метрологічної надійності та збільшити

період безперервної роботи вимірювача.

2. Використання двох однакових ДВ спрощує як схемотехнічне так і конструктивне виконання вимірювача концентрації газів, що дозволяє істотно спростити синтез вимірювачів концентрації декількох газів у багатокомпонентній газовій суміші.

3. Реалізація запропонованого методу дозволяє забезпечити необхідну швидкодію та точність при вимірюванні концентрації газів та істотно збільшити період безперервної роботи вимірювача в умовах високої запиленості аналізованої газової суміші. Це дозволяє своєчасно, у режимі реального часу виконувати необхідні вимірювання концентрації вибухонебезпечних газів у робочій зоні і технологічних процесах промислових підприємств.

Література

1. Правила безпеки в газовому господарстві коксохімічних підприємств і виробництв НПАОП 27.1–1.10–07: наказ Держкомпромбезпеки, охорони праці та гірничого нагляду України від 27.03.2007 р. № 61; Зареєстр. Мінюст України 28.04.2007 р. за № 441/13708, Включено до державного реєстру НПАОП 4.05.07 р № 361.

2. Спосіб вимірювання концентрації метану в рудниковій атмосфері: пат. 91795 C2. Україна, МПК G 01 N 21/35. / О.В. Вовна, А.А. Зорі, В.Д. Коренєв, М.Г. Хламов; Державний вищий навчальний заклад «Донецькій національний технічний університет» (Україна). – № a200906379; заявл. 19.06.2009; опубл. 25.08.2010.

3. Саль А.О. Инфракрасные газоаналитические измерения: [погрешность и информационная способность инфракрасных газоанализаторов] /А.О. Саль. – М.: Издательство стандартов, 1971. – 100 c.

4. Таланчук П.М. Засоби вимірювання в автоматичних інформаційних та керуючих

системах: [підручник для студентів вузів] / П.М. Таланчук, Ю.О. Скрипник, В.О. Дубровний. – К.: Райдуга, 1994. – 672 с.

Надійшла до редакції:

Рекомендовано до друку:

01.02.2011

д-р техн.наук, проф. Чичикало Н.I.

Abstract

Vovna A.V., Zori A.A., Khlamov M.G. Development of metrological reliability increasing method and facilities of optical-absorption gas concentration meter. This method and its realization in-

crease the metrological reliability of optical-absorption gas concentration meter in dusty condition with necessary response speed and metrological performance for a long time of continuous running.

Keywords: method, gas concentration measurement, dust, response speed, reliability.

Аннотация

Вовна А.В., Зори А.А., Хламов М.Г. Разработка и исследование метода и средств повышения метрологической надежности оптико-абсорбционного измерителя концентрации газов. Предложен новый метод и его реализация, обеспечивающие повышение метрологической надежности оптико-абсорбционного измерителя концентрации газов в условиях высокой запыленности с необходимым быстродействием и требуемыми метрологическими характеристиками при продолжительном времени непрерывной работы.

Ключевые слова: метод, измеритель, концентрация, газ, запыленность, быстродействие, метрологическая надежность.

Вовна О.В., Зорі А.А., Хламов М.Г., 2011

(2)

(2) (3)

(3) (5)

(5) (6)

(6)