Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Актуальність теми

- 2. Аналіз конструкції, особливості експлуатації та технічні параметри вентилятора головного провітрювання

- 3. Дослідження способів зниження енергоспоживання вентиляторної установкою головного провітрювання

- 4. Критичний огляд відомих технічних рішень в області автоматизації технологічного процесу провітрювання шахти

- Висновки

- Перелік посилань

Вступ

Сучасне гірниче підприємство немислимо без примусової вентиляції. Припинення провітрювання тягне за собою зупинку всього технологічного комплексу шахти або рудника, до виведення людей на поверхню, припинення роботи всіх машин і механізмів. Від надійної, безвідмовної роботи системи провітрювання повністю залежить безпека, а часто і життя людей, які працюють в шахті.

У зв’язку з необхідністю наявності в шахтних умовах надійного, необхідної потужності і керованого джерела сил руху повітря, в якості основного джерела цих сил використовується вентилятор [1].

Вентилятори широко застосовуються у всіх галузях промисловості. На їх привід витрачається величезна кількість електроенергії, що виробляється в країні. Зокрема, в гірничій галузі на привід вентиляторів, які обслуговують шахту, йде до 8-10 % електроенергії, що витрачається всією шахтою. У зв’язку з цим, створення високоекономічних вентиляторів і правильне їх використання має велике економічне значення.

1. Актуальність теми

Як правило, шахтні системи вентиляції працюють в режимах, що змінюють свої параметри в часі, тому економіка роботи цих систем залежить від правильного вибору вентилятора, способу і ефективності регулювання режимів його роботи і узгодження аеродинамічних характеристик вентилятора і вентиляційної мережі шахти.

Процес провітрювання гірничих виробок є енергоємним процесом. На нього йде до 40 % споживаної шахтами електроенергії. Ці витрати можна на 40-50 % скоротити шляхом реалізації енергозберігаючих заходів (ВЕМ):

— Вдосконалення вентиляційної мережі;

— Оптимізація режимів роботи вентиляційної установки головного провітрювання шахти;

— Вдосконалення вентиляційних установок головного провітрювання.

Із зазначених заходів шляхом автоматизації можна реалізувати оптимізацію режимів роботи вентилятора ВГП. Оптимізація режимів роботи вентилятора ВГП полягає в мінімізації витрат електроенергії на подачу в шахту необхідного (і достатнього для забезпечення безпечних умов робіт і праці) об’єму повітря. Цього досягають розробкою і реалізацією заходів за наступними напрямками:

— Узгодження режимів роботи двох і більше вентиляційних установок ВГП, що діють на загальну вентиляційну мережу, з метою усунення їх негативного впливу друг на друга в частині споживання електроенергії;

— Зміна режиму роботи вентиляторної установки ВГП при сезонної зміні природної тяги для її раціонального використання. У зимовий час природна тяга в шахтах може становити 30 % депресії вентилятора, а економія електроенергії — 15 %;

— Оптимальне узгодження режиму роботи ВГП з поточної характеристикою вентиляційної мережі, з її змінами в результаті реалізації ВЕМ по її вдосконаленню, а також виробничих умов (зростання або падіння обсягів видобутку вугілля, організацію або розвиток гірського господарства і т. д.).

Основними контрольованими параметрами вентиляційної установки є: продуктивність, депресія, температура підшипників вентилятора і приводного електродвигуна, сила струму ротора і статора приводного електродвигуна, напруги харчування, положення лопаток направляючого апарату, положення ляд повітряного каналу [2, 9].

2. Аналіз конструкції, особливості експлуатації та технічні параметри вентилятора головного провітрювання

Все що випускаються для гірничої галузі вентилятори відносяться по конструкції до так званих лопатних нагнітачів

. У вентиляторах цього типу енергія обертового ротора перетворюється в потенційну і кінетичну, в свою чергу повідомляються переміщуваного повітря.

Лопатеві вентилятори відповідно до характеру руху повітря в них і форми ротора (робочого колеса) поділяються на осьові і радіальні, останні більш відомі як відцентрові. Основу вентилятора (мал. 1) становить робоче колесо 1, між переднім і заднім дисками якого закріплені профільні крилоподібні лопатки таким чином, що їх вхідні кромка розташовується на колі меншого радіуса, ніж вихідна хвостова частина.

Відцентрові вентилятори. Робоче колесо може бути з лопатками, загнутими вперед по ходу колеса, радіальними і загнутими назад, призначення робочого колеса — передавати енергію приводу вентилятора переміщуваного повітря. Робоче колесо обертається в спіральному кожусі 2, виконаному з листової сталі. Спіральний кожух призначений для подачі повітря в певному напрямку і часткового перетворення динамічного тиску в потоці повітря в статичний тиск. Повітря засмоктується в вентилятор через вхідний колектор 3, в якому встановлені не обертаються, а тільки повертаються кожна щодо своєї осі лопатки 4 направляючого апарату. Направляючий апарат призначений для подачі повітря до робочого колеса з певною швидкістю і під певним кутом, це дозволяє регулювати робочі режими вентилятора [7].

Малюнок 1 — Схема відцентрового вентилятора: 1 робоче колесо; 2 -спіральний кожух; 3 — вхідний колектор; 4 — лопатки направляючого апарату; 5 — дифузор. (Анімація: 6 кадрів, інтервал: 55 мс, розмір: 144 кбайт)

В робоче колесо повітря входить паралельно осі вала вентилятора, потім під дією тяги, що розвивається лопатками, і відцентрової сили повертає на 90º, проходить між лопатками, викидається в периферійну частину кожуха і виходить через дифузор 5 в атмосферу (при роботі вентилятора на всмоктування). Дифузор є додатковим перетворювачем динамічного тиску в потоці на виході з кожуха в тиск статичне.

Відцентрові вентилятори можуть виконуватися з одностороннім або двостороннім всмоктуванні. В останньому випадку на валу вентилятора встановлюється парне робоче колесо, поєднане втулками більшого діаметра. Повітря надходить на робоче колесо з двох сторін, з двох напрямних апаратів. Двостороння всмоктування дозволяє розвантажити підшипники вала від осьового тиску і зменшити опір який рухається повітрю у всмоктувальній частини. Остання обставина дозволяє збільшити продуктивність відцентрового вентилятора [4].

Переваги відцентрових вентиляторів:

— Висока механічна надійність і більший термін служби, пов’язані із застосуванням більш низьких швидкостей обертання робочого колеса;

— Висока стійкість і надійність робочих режимів, пов’язані з видом характеристик цих вентиляторів;

— Менша гучність при роботі;

— Відносно висока депресія;

— Велика глибина регулювання;

— Менша чутливість до забрудненого повітря.

Випускаються для гірничої галузі вентилятори можуть однаково ефективно працювати як на всмоктування, так і на нагнітання.

Вентилятори, що випускаються для роботи в системах провітрювання шахт, розрізняються не тільки за конструкцією і призначенням, а й своїми параметрами, що зумовлюють їх використання в тих чи інших умовах.

Основними параметрами вентиляторів є їх продуктивність, розвивається тиск, діаметр робочого колеса, споживана потужність, коефіцієнт корисної дії, окружна швидкість робочого колеса, кут повороту лопаток робочого колеса і (або) направляючого апарату.

Саме ці параметри визначають можливість і доцільність застосування конкретного вентилятора для роботи в конкретній вентиляційної мережі.

У гірській практиці для характеристики параметрів вентиляторів замість терміна тиск

частіше використовується поняття депресія

.

Умовно з цієї групи можна виділити параметри експлуатаційні — продуктивність і депресію, як основні. Ці два параметри об’єднуються в одне загальне поняття — режим роботи вентилятора. Три інші параметри — діаметр робочого колеса, окружна швидкість обертання робочого колеса і кут повороту лопаток робочого колеса і направляючого апарату називаються регулювальними. Зміна величини будь-якого з них призводить до зміни експлуатаційних параметрів. Потужність на валу вентилятора і його коефіцієнт корисної дії можна віднести до похідних параметрам, залежним від сукупності інших параметрів вентилятора.

3. Дослідження способів зниження енергоспоживання вентиляторної установкою головного провітрювання

Всі основні параметри вентилятора пов’язані між собою через аеродинамічну схему цього вентилятора. Зміна продуктивності вентилятора призводить до зміни інших параметрів — депресії, споживаної потужності і коефіцієнта корисної дії. Для успішного використання вентилятора в системі провітрювання шахти необхідно чітко уявляти цей зв’язок параметрів. З цією метою в теорію і практику застосування вентиляторів введено поняття характеристика вентилятора

[5].

Оскільки отримати коректні аналітичні залежності для нерозрахованих режимів роботи вентилятора до теперішнього часу практично не вдалося, мова може йти тільки про графічному вираженні цих залежностей.

Графіки характеристик виконуються у відповідних осях — H–Q, N–Q і η–Q.

Названі вище характеристики зручно звести в один графік, який представляє собою єдину повну аеродинамічну характеристику вентилятора для якогось постійного числа обертів робочого колеса. Цей графік деякі автори [8] називають повною характеристикою вентилятора. Вид такої характеристики представлений на мал. 2.

Малюнок 2 — Основні аеродинамічні характеристики вентилятора: 1 — H–Q; 2 — N–Q; 3 — η–Q.

Визначальними параметрами при виборі вентилятора для роботи в системі вентиляції шахти є його продуктивність і депресія, це параметри, які повинні забезпечувати потреби шахти в повітрі з урахуванням аеродинамічного опору мережі. Наведене обставина зумовлює необхідність вибору вентилятора за його напірної характеристики (H–Q). Інші залежності (N–Q і η–Q) тільки відображають витрати енергії на провітрювання мережі.

Більшість вентиляційних установок складається з двох вентиляторів, однак є установки з одним вентилятором і запасним електродвигуном. 64 % відцентрових вентиляторів можуть бути віднесені до категорії сучасних. Однак це не означає, що всі ці вентилятори працюють економічно. Є значна кількість вентиляторів головного провітрювання, які працюють поза робочої області з низьким К.К.Д або в робочій області, але зі значним перевищенням потужності, необхідної для подачі в шахту встановленої кількості повітря.

Таке становище викликане наступним рядом причин:

а) змінилися з часом характеристики вентиляційних мереж;

б) незадовільний стан каналів, елементів герметизації будівель;

в) в окремих випадках неправильний вибір типу вентилятора на конкретні умови;

г) відсутність засобів автоматизації стеження за змінними параметрами вентиляційної мережі і налаштування вентилятора на режим роботи з максимальним ККД установки.

Аналіз роботи ВУГП з відцентровими вентиляторами показує, що перевищення споживаної потужності становить 17450 кВт. Найбільш вагомими енергоспоживачами є великі вентилятори з діаметром робочого колеса 3,15 м і вище. На їх частку припадає 91 % енерговитрат. В середньому одна установка має перевищення потужності 370 кВт. Через розбіжності фактичних характеристик вентиляторів і вентиляційних мереж шахт річний перевитрата електроенергії відцентровими вентиляторами головного провітрювання становить понад 170 млн. КВт/год. При цьому зниження енергоспоживання може бути здійснено за наступними напрямками:

а) впровадженням комплексу організаційно-технічних заходів, спрямованих на підтримку нормального стану елементів установки і пов’язаних з нею будівельних споруд;

б) проведенням модернізації вентиляційних установок і застосуванням ефективних способів їх адаптації до параметрів вентиляційних мереж.

Розглянемо більш докладно другий напрямок, воно може бути реалізовано за рахунок наступних дій:

а) зміни сімейства характеристик вентилятора:

1) зміною швидкості обертання робочих коліс вентилятора шляхом заміни приводного електродвигуна з іншою частотою обертання;

2) заміною робочих коліс вентилятора;

3) ізоляцією частини робочого колеса;

4) зміною числа лопаток робочого колеса для осьових вентиляторів;

б) регулярної налаштуванням вентилятора на змінюються в часі параметри мережі з метою роботи установки з максимальним К.К.Д. і забезпеченням подачі необхідної кількості повітря за рахунок частотного або аеродинамічного регулювання.

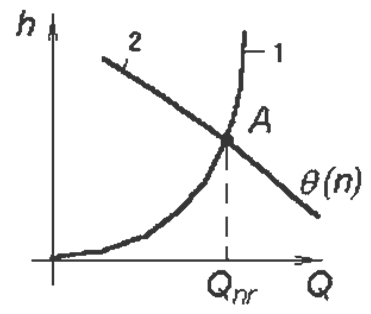

Найкращий результат досягається при спільному застосуванні ступеневої і плавного регулювання. Потреба зміни сімейства характеристик вентилятора може виникати не частіше ніж один раз на кілька років, при цьому повинні бути проведені відповідні дослідження і подальша модернізація установки. Регулярна настройка вентилятора на параметри мережі повинна здійснюватися з інтервалом від кількох годин до кількох діб. Таке управління потребує або постійного контролю з боку обслуговуючого персоналу, або у впровадженні автоматизованої системи стеження і стабілізації продуктивності вентилятора [6]. Для визначення критеріїв управління вентиляторної установкою розглянемо режим роботи вентилятора на мережу. На мал.3 наведено ідеальний режим роботи, при цьому прийняті наступні позначення:

h - депресія;

Q — продуктивність;

Qnr — необхідна продуктивність.

Малюнок 3 — Ідеальний режим роботи вентилятора на мережу.

А — робоча точка;

Qnr — нормоване кількість повітря, подачу якого повинна забезпечувати вентиляторна установка.

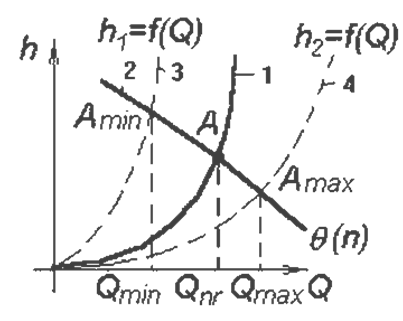

Так як розрахунок значення Qnr проводиться дільницею ВТБ (вентиляції і техніки безпеки) щоквартально, то припустимо, що протягом трьох місяців значення Qnr залишається незмінним. При цьому опір шахтної мережі не залишається незмінним. Тоді при точної (разової) налаштування вентилятора на мережу в довільний момент часу реальний режим роботи вентилятора набере вигляду, показаного на мал. 4.

Малюнок 4 — Реальний режим роботи вентилятора на мережу.

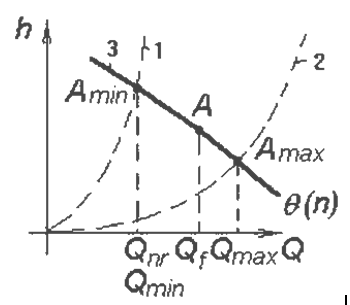

Криві 3 і 4 — характеристики вентиляційної мережі, які можуть бути отримані, відповідно, при максимальному і мінімальному аеродинамічному опорі мережі за період в три місяці. Таким чином за відсутності режиму стабілізації продуктивності робоча точка А в процесі роботи довільно переміщається по кривій 2 (аеродинамічній характеристиці вентилятора) від пункту Amin, до пункту Аmax, при цьому продуктивність вентилятора змінюється від значення Qmin до Qmax, причому Qmin методу Qnr, що суперечить Правилам безпеки (ПБ). Щоб уникнути порушення вимог ПБ в умовах шахти приймається режим, наведений на мал. 5.

Малюнок 5 — Режим роботи вентилятора на мережу з урахуванням ПБ

Криві 1 і 2 — межі зміни аеродинамічних характеристик мережі, а крива 3 — аеродинамічна характеристика вентилятора, обрана з урахуванням виконання умови:

4. Критичний огляд відомих технічних рішень в області автоматизації технологічного процесу провітрювання шахти

На даний момент існує два принципи побудови систем автоматизації провітрюванням шахти [3].

Перший принцип побудови систем автоматизації провітрюванням шахти полягає в поточному контролі концентрації метану, швидкості і напрямку руху повітря в гірничих виробках і при відхиленні їх значень від норм по ПБ здійснювати зупинку роботи як працівників, так і обладнання. Цей принцип з точки зору складності застосовуваних технічних засобів хоча і є найбільш простим, але викликає необхідність простоїв обладнання видобутку вугілля, що тягне за собою великі матеріальні збитки.

Другий принцип побудови систем автоматизації провітрюванням шахти полягає в глобальному контролі як параметрів стану рудникової атмосфери: концентрації метану і швидкості повітря, так і стану і режимів роботи обладнання системи провітрювання. На підставі отриманих даних здійснюється аналіз і формування керуючих впливів на обладнання системи провітрювання. Результатом такого управління має стати зниження концентрації метану на контрольованій ділянці.

Для автоматизації вентиляторів головного провітрювання шахти широко використовується апаратура УКАВ-М, АКВ-М, УКВГ, АДШВ [10].

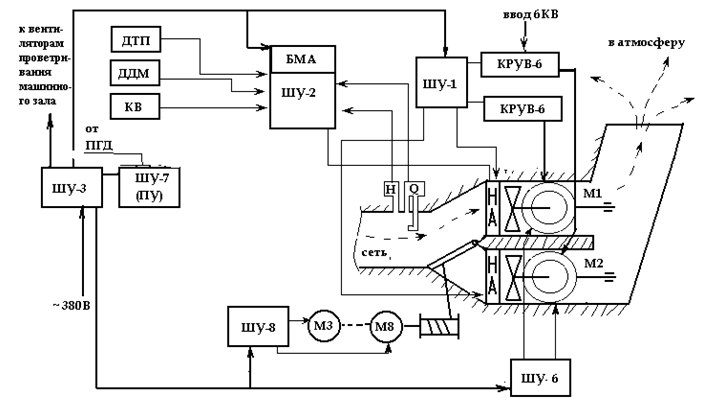

Апаратура автоматизації вентиляторної установки головного провітрювання типу УКАВ-М

Апаратура УКАВ — М призначена для автоматичного управління шахтними вентиляторами головного провітрювання з різними типами агрегатів вентиляторів і їх електроприводів, забезпечує різні види управління і режими роботи, а також контроль, захист і сигналізацію стану установок вентиляторів [13]. Апаратура має кілька типів, які розрізняються за такими ознаками: тип приводу; наявність або відсутність допоміжних приводів; кількість люків.

Малюнок 6 — Структурна схема апаратури УКАВ-М

Всі елементи апаратури розташовані в шафах управління. Комплектність шаф залежить від виду вентилятора, приводу, кількості люків і ряду інших чинників.

Шафа 1 — призначений для управління вентиляторами агрегатами. Шаф 1 управляє механізмами одного з агрегатів: апаратами, направляючі, масло насосами, гальмах.

Шафа 2 — також призначений для управління вентиляторним агрегатом. У нього надходять сигнали від кінцевих вимикачів вищенаведених механізмів, а також всіх люків, від датчиків тиску і потоку масла, станції високовольтних осередків. Крім цього, на шафу 2 надходять сигнали про температуру підшипників вентилятора і двигуна, обмоток двигуна, подачі і депресії вентилятора, а також команди управління з пульта диспетчера. У ШУ2 є блок мікропрограмного апарату (БМА), в який закладається мікропрограма управління, призначена для даної вентиляційної установки з конкретною технологічною схемою.

Шафа 3 — призначений для розподілу енергії напругою 380 В з усіх ШУ і управляє електродвигунами вентиляторів.

Шафи 4, 8 — перевизначені для управління відповідно трьома і шістьма електроприводами лебідок ляд або мотор-редукторів.

Шафа 6 — призначений для управління роторним ланцюгом синхронного електродвигуна з фазним ротором і включає в себе контактори для перемикання пускових роторних опорах і реле часу, службовці для вироблення сигналів про тимчасові інтервали з переключення з однієї сходинки прискорення на наступну.

Шафа 7 (пульт дистанційного керування) призначений для дистанційного керування установкою вентилятора в складі двох агрегатів вентиляторів. На пульті розташовані такі органи управління: кнопки (пуск, стоп, реверс, більше, менше); перемикачі (нормальний режим, реверсивний); потенціометри (більше, менше). На пульт шафи 7 видається світлова сигналізація про стан всіх механізмів установки вентилятора, про затвердження положення ляд, про включення або відключення агрегату вентилятора, про аварійне відключення агрегату вентилятора або попередження про відхилення від нормального режиму роботи, про вид управління (місцеве, дистанційне).

Кожен вентилятор може управлятися з машинного залу з шафи ШУ2 і дистанційно з пульта диспетчера шафи 7.

При дистанційному управлінні вентилятор працює тільки в автоматичному режимі, а при місцевому управлінні — автоматичному і ручному режимах. В ручному режимі можна керувати з шафи 2.

Мікрокомадні автомати апаратури УКАВ — М працюють за певними алгоритмами управління вентиляторами і допоміжним обладнанням. Комплектно з апаратною частиною апаратури УКАВ — М поставляються програми: відцентрового вентилятора з асинхронним приводом; відцентрового вентилятора з синхронним приводом; осьового вентилятора з синхронним приводом.

Регулювання продуктивності вентилятора здійснюється шляхом зміни установки лопаток направляючого апарату.

Апаратура контролю і реєстрації параметрів шахтних вентиляторів головного провітрювання АКВ-М

Апаратура АКВ-М призначена для контролю основних параметрів вентиляційної установки з передачею на персональній комп’ютер.

Апаратура АКВ-М має в своєму складі 16 каналів телесигналізації, 16 каналів телеуправління. Відстань від блоку інтерфейсу до вимірювального, не більше 4000 м (обмежена можливістю передачі даних через струмовий петлю

). Діапазон контрольованої депресії вентилятора 0–10 кПа. Діапазон контрольованого перепаду тиску 0–1 кПа. Кількість точок контролю температури — 16.

Напруга живлення 220 В.

Малюнок 7 — Загальний вигляд апаратури АКВ-М

Апаратура УКВГ

Призначена для телемеханічного управління шахтними вентиляторами головного провітрювання з електродвигунами високої та низької напруги, а також для контролю їх роботи, якщо установка містить не більше двох вентиляторів. Апаратура забезпечує: дистанційне керування двома головними вентиляторами; дистанційне реверсування повітряного струменя вентиляторів; місцеве управління вентиляторами і лядами; захист електродвигуна від роботи в несиметричних режимах; нульовий захист електродвигунів; автоматичний двохмежевий контроль і безперервну реєстрацію розвивається вентилятором продуктивності і депресії; автоматичну світлову і звукову сигналізацію при пуску вентилятора і його зупинці, при перегріванні підшипників двигуна або вентилятора, зміні продуктивності і депресії вентилятора.

Апаратура АДШВ

Призначена для дистанційного централізованого управління шахтними вентиляторами з асинхронними електродвигунами низького і високого напруги. Апаратура забезпечує: виборче централізоване управління 12 вентиляторами — до 6 головних і 6–12 шурфову; дистанційне реверсування повітряного струменя вентиляторів; дистанційне відкриття і закриття вентиляційного каналу; місцеве управління вентиляторами; місцеве управління лядами і шиберами; захист електродвигуна від роботи в однофазному режимі; нульовий захист; контроль за режимом роботи вентиляційної установки, виборчий контроль за депресією, що розвивається вентилятором; контроль правильності вибору того чи іншого вентилятора; автоматичну безперервну аварійну (світлову і звукову) сигналізацію при несправності будь-якого вентилятора, короткому замиканні повітряного струменя, вихід з ладу електроприводу, перегрівах підшипників двигуна вентилятора, місцевому відключенні вентилятора, зникнення напруги, несправності виборної і керуючої частин апаратури; безперервну реєстрацію продуктивності і депресії, що створюються головними вентиляторами установками; телефонний зв’язок між вентиляторами установками і диспетчерським пунктом; відключенням енергії на ділянці без зупинки шурфового вентилятора.

Висновки

Система автоматизації, безперервно контролює і регулює продуктивність вентиляційної установки головного провітрювання шахти на даний момент відсутня.

Це призводить до того, що для компенсації коливань кількості повітря, що подається вентиляційні установки працюють з підвищеною продуктивністю, а отже, з перевитратою електроенергії. Також виникають непередбачені порушення вентиляційного режиму призводять до збоїв в технологічному процесі видобутку корисних копалин. Розробка системи автоматизації процесу провітрювання шахти, підвищить надійність провітрювання гірничих виробок при мінімальному відхиленні від заданого режиму, що дасть економічний ефект.

При написанні даного реферату магістерська робота ще не завершена. Остаточне завершення: червень 2017 року. Повний текст роботи та матеріали по темі можуть бути отримані у автора або його керівника після зазначеної дати.

Перелік посилань

- Ивановский И. Г. — Шахтные вентиляторы — Владивосток: Изд-во ДВГТУ, 2003. — 193. с.

- Батицкий. В. А., Куроедов В. И., Рыжков А. А. — Автоматизация производственных процессов и АСУ ТП в горной промышленности: Учебник для техникумов. 2-е изд., перераб. и доп. — М.: Недра, 1991 — 303 с.

- Гаврилов П. Д., Гимельшейн Л. Я., Медведев А. Е. Автоматизация производственных процессов. — М.: Недра, 1985. — 215 с.

- Порцевский А. К. — Вентиляция шахт. Аэрология карьеров: Учебное пособие. — М.: МГОУ, 2004. — 71 с.

- Ляшков В. И. Тепловые двигатели и нагнетатели: Учебное пособие. — Тамбов: Изд-во ТГТУ, 2009. — 124 с.

- А. Беккер — Системы вентиляции — Техносфера. Евроклимат, 2005. — 231 с.

- Братченко Б. Ф. и др. Стационарные установки шахт: Справочное пособие. — М.: Недра, 1977. — 440 с.

- НПАОП 10.0-5.19-04 Инструкция по контролю состава рудничного воздуха, определению газообильности и установлению категорий шахт по метану приказ Государственного комитета Украины по надзору за охраной труда от 26.10.2004. — № 236.

- ДСТУ 3008-95. Государственный стандарт Украины по оформлению документов и отчетов в сфере науки и техники, структура и правила оформления — К.: Госстандарт Украины, 1996. — 32 с.

- Бабак Г. А., Бочаров К. П., Волохев А. Т. и др. Шахтные вентиляторные установки главного проветривания — М.: Недра, 1982. — 296 с.