Реферат за темою випускної роботи

Зміст

- Вступ

- 1. Аналіз котельної установки з топкою низькотемпературного киплячого шару

- 2. Критичний огляд відомих технічних рішень по автоматизації котельних установок з топкою низькотемпературного киплячого шару

- 3. Обґрунтування структури математичної моделі теплових процесів в топці низькотемпературного киплячого шару

- Висновки

- Перелік посилань

Вступ

Головною проблемою експлуатації сучасних котелень, що працюють на твердому паливі, зокрема чорному вугіллі, є низька якість останнього. Зміст вугільного пилу часто досягає 30–40 %, що є дуже високим показником для багатьох типів котельних установок. У зв’язку з цим доцільно використовувати топку низькотемпературного киплячого шару, яка може працювати навіть в умовах підвищеної зольності вугілля, яка досягає 60 %. У вугільних підприємствах використовують даний вид котельної для утилізації відходів при добичі вугілля або його збагачення [1]. У зв’язку з цим стає актуальним питанням автоматизації даного технічного процесу, який ще не повністю розкритий. Причиною цьому є унікальність кожного підприємства і різноманітність споживачів тепла на ньому, що часто призводить до рішень, які будуть задовольняти тільки одне підприємство, для якого і розроблялися ці рішення. В основному відомі розробки і рішення для житлового сектору, тобто опалення житлових будинків. Такі котельні установки обладнуються газовими горілками або ж шаровими топками, автоматизація яких сильно відрізняється від топок з киплячим шаром, від чого наявної інформації недостатньо, в повній мірі, для простого рішення по автоматизації шахтної котельної з топкою низькотемпературного киплячого шару. Це і є основною актуальністю розробки системи автоматичного керування даного типу котельної технологічного процесу теплопостачання гірничого підприємства.

1. Аналіз котельної установки з топкою низькотемпературного киплячого шару

Низькотемпературний киплячий шар (НТКШ) успішно застосовується для спалювання худого вугілля. Топка НТКШ призначена для створення умов існування киплячого шару

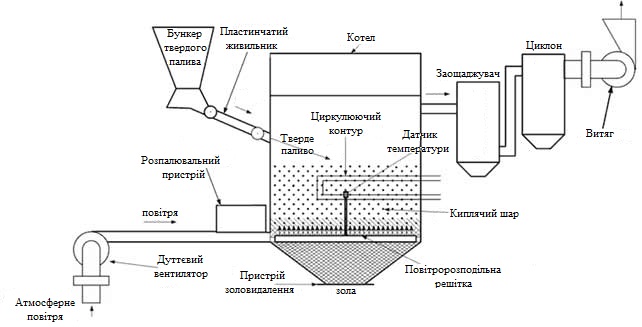

і форсованого спалювання твердого палива з зольністю не більше 60 % і теплотворною здатністю не менше 1800 ккал/кг, з розміром шматка вугілля 0–35 мм і вмістом дрібниці до 1 мм не більше 30 % [2]. У загальному вигляді котельна установка з топкою НТКШ зображена на рисунку 1.

Рисунок 1 — Котельна установка з топкою НТКШ

Установка, яка є об’єктом дослідження і автоматизації, розташована і використовується на гірничо-видобувному підприємстві для потреб теплопостачання вугільної шахти і потребує сучасних рішень з автоматизації, з підвищенням енергоефективності котельної та її безпеки.

Відмінні особливості топки НТКШ [3]:

- підвищена надійність за рахунок відсутності рухомих елементів у топці;

- можливість зупинки котла у гарячий резерв з подальшим пуском без використання розпалювального пристрою;

- висока маневреність у діапазоні зміни навантажень 30–100 %;

- низькі значення шкідливих газоподібних викидів;

- сумарні втрати від механічного та хімічного недопалу не більше 1 %;

- спалювання палива (суміші палив) у широкому діапазоні по вологості;

- спалювання відбувається у межах температур у топковій камері 600–850 °С, що виключає шлакування шару топкової камери і поверхні нагріву;

- значення теплонапруги дзеркала горіння і повітряний режим підібрані таким чином, щоб мінімізувати винос часток палива і піску з шару.

Зсередини топка НТКШ теплоізольована вогнетривкою цеглою, тому при розпалюванні котла температура газів, що утворюються при спалюванні розпалювального палива, сягає 900 °С. У нормальному режимі у топку НТКШ подається повітря від вентилятора з температурою не більше 30 °С.

Повітророзподільна решітка забезпечена ковпачками, встановленими за певною схемою, що дозволяє транспортувати золу і конгломерати до точки зливу шару. Для підтримки рівня шару, необхідного для нормальної роботи котла і видалення агломератів, а також зливу шару при обслуговуванні, під топкою НТКШ монтується пристрій зливу шару. Конструкція пристрою різна для сухого і мокрого шлакозоловидалення. Температура повітря, що видаляється матеріалу не вище 250 °С.

Система розпалювання котла призначена для початкового розігріву матеріалу шару до температури початку стійкого горіння палива і складається зі спеціальної розпалювальної камери, насоса рідкого палива, фільтра, бака палива і запального пристрою з контролем факела. Температура газів підтримується на рівні 800–900 °С. Охолодження решітки під час розпалювання котла проводитися водою (tвх = 50 °С, tвих не більше 60 °С, тиск не більше 1 кгс/см2) з вільним зливом.

Для подачі палива до котла можуть використовуватися скребкові живильники типу СПУ-500, або існуючі пневмомеханічні закидувачi типу ЗП-600, у яких під час монтажу демонтується нижня частина з ротором і варіатором. Для роздачі палива за обсягом шару використовується розгінна тічка палива і відбійна плита.

Для регулювання подачі використовується частотний привід з мотор-редуктором. Використання подібної системи подачі палива забезпечує надійну і стабільну подачу його до топку, а, отже, і постійність навантаження котла.

До задньої (або передній) стінки топки низькотемпературного киплячого шару приєднується повітропровід з встановленої у ньому розпалювальною камерою. Залежно від розміщення до котельної вентиляторів можливе підведення повітря до решітку знизу, ззаду чи збоку.

2. Критичний огляд відомих технічних рішень по автоматизації котельних установок з топкою низькотемпературного киплячого шару

Єдиною системою автоматизації котельних установок є АСУ КОНТУР

[4]. Основною функцією АСУ КОНТУР

є безпечне автоматизоване управління технологічним обладнанням котлоагрегату відповідно до технічного регламенту підприємства, для підтримки необхідних техніко-економічних параметрів роботи обладнання. АСУ котлом виготовляється у вигляді окремої шафи підлогового або начіпного виконання. На передніх дверцях шафи встановлюється панель оператора та елементи управління. Усередині шафи встановлюється основний модуль системи автоматики та допоміжні елементи (блоки живлення, запобіжники, проміжні реле, комутаційне обладнання). Основний модуль являє собою комплекс технічних та програмних засобів на базі контролера ПЛК160 виробництва фірми ОВЕН. Контролер забезпечує збір та обробку інформації, регулювання та управління зовнішніми пристроями, захист котла від нештатних та аварійних ситуацій, подачу попереджувального та аварійної сигналізації, передачу та обробку інформації або сигналів у автоматику верхнього рівня.

Системою АСУ КОНТУР

реалізується:

- контроль температури води до та після економайзера;

- контроль температури газів, що відходять до та після економайзера;

- контроль тиску повітря після вентилятора;

- контроль тиску пара у барабані котла;

- контроль тиску газу перед горілками;

- контроль тиску води;

- контроль розрідження у топці котла;

- контроль рівня води у барабані котла;

- контроль згасання основного факела та факела запальника;

- контроль герметичності газових клапанів;

- контроль положення виконавчих механізмів;

- автоматичне регулювання рівня води у барабані котла;

- автоматичне регулювання тиску пара у барабані котла;

- автоматичне регулювання тиску повітря перед пальником співвідношення паливо-повітря (управління частотним перетворювачем електродвигуна вентилятора);

- автоматичне регулювання розрідження у топці котла (управління частотним перетворювачем електродвигуна димососа);

- автоматичне регулювання солевмісту та автоматична продувка котла;

- захист котла відповідно до СНИП II-35-76.

Розглянемо нижче докладніше роботу даної системи.

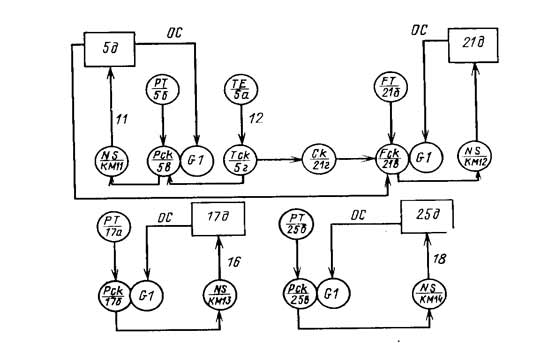

Контур регулювання Паливо

(рис. 2) містить датчик (манометр 56), регулятор (5в) та пускову апаратуру (NS/KM11) для управління електродвигуном механізму регулювання подачі палива (5д — виконавчий механізм).

Рисунок 2 — Схема автоматичного регулювання процесу горіння

Автоматичне регулювання подачі палива у топку проводиться за сигналами від датчика тиску пара, що являє собою електричний манометр РТ/56 з дистанційною передачею сигналу (показань) регулятору РСК/5в. Манометр перетворює тиск пара, що підводиться від барабана парового котла, у електричний сигнал змінного струму.

Контур регулювання Повітря

складається з датчика (манометра 216), регулятора (21в), пускової апаратури (NS/KM12) для управління електродвигуном (21д) механізму повороту направляючого апарату у трубі вентилятора.

Коригувальний сигнал на регулятори 5в та двадцять першого надходить від коригуючого приладу 5м, що отримує, у свою чергу, сигнал від датчика 5а (термопара). Коригуюча ланка виконує роль зворотного зв’язку.

Регулятор 176 забезпечує підтримку постійного розрідження з високою точністю. Імпульс розрідження береться у верхній частині топки датчиком (тягоміри) 17а, перетворює розрідження у електричний сигнал, що надходить на регулятор 176. З регулятора сигнал надходить на пускові прилади (NS/KM13) управління електродвигуном виконавчого механізму 17д повороту направляючого апарату, встановленого у трубі, що підводить димососа. При зміні розрідження у топці на величину, що перевищує нечутливість підсилювача регулятора, електродвигун виконавчого механізму 17д переміщує направляючий апарат димососа, поки не відновить за дане розрідження.

Регулювання Рівень води

здійснюється регулятором 25а, що отримує імпульс від датчика рівня 256 та впливає на виконавчий механізм 25д, що зчленований з керованою засувкою на трубопроводі живильної води. Датчиком рівня служить манометр 256, підключений до барабану через зрівняльну посудину 25а.

У схемі автоматизації здійснюється теплотехнічний контроль (рис. 2): температури розпалювання котла (2а, 26), температури киплячого шару (по, 36), температури відхідних газів (1а, 16), тиском повітря після вентилятора (9), тиску пари (11), тиску рідкого палива у підвідний та напірному патрубках паливного насоса (12, 13), розрідження у топці котла (18), розрідження перед димососом (20), рівня води у барабані котла (246), рівня палива у бункері (26а ), температури води до та по контуру охолодження (6а, 8а), тиску води по контуру охолодження (15, 16), витрата води через контур охолодження (22а, 226, 22в), опору киплячого шару (31а). Схема захисту забезпечує автоматичне припинення подачі палива при виникненні аварійних режимів, підвищення температури у киплячому шарі, підвищенні тиску повітря, зменшенні розрідження у топці котла, відхилення рівня води у барабані котла, підвищенні температури води по контуру охолодження, відхиленні тиску води по контуру охолодження, зниження витрати води через контур охолодження.

Недоліком АСУ КОНТУР

є факт, що всі контури регулювання не мають ніякого зв’язку один з одним (розімкнуті), тобто на весь процес регулювання впливають лише задані оператором значення, але не враховуються всі необхідні параметри для цього з інших контурів управління. Таким чином дана система не є максимально економічною для умови не постійного споживача та вимагає, у даному випадку, постійних поправок від оператора, які можуть вносити помилки, пов’язані з людським фактором.

Виробник даного обладнання не розкриває програмну частину спроектованого ними обладнання та особисто займається установкою, наладкою та технічним обслуговуванням, що не дає можливості вивчити дану систему повністю.

3. Обґрунтування структури математичної моделі теплових процесів в топці низькотемпературного киплячого шару

Існуючі наукові дослідження дозволяють спроектувати систему автоматичного керування роботою котельної установки з топкою НТКШ у стаціонарному режимі роботи [5]. Однак перехідні характеристики процесу розпалювання топки НТКШ досліджені не в повній мірі, що перешкоджає комплексної автоматизації об’єкта. Таким чином, доцільно проведення досліджень, спрямованих на вивчення процесу розпалу, зокрема синтезу математичної моделі, що дозволяє вивчати перехідні характеристики теплових процесів у топці.

Для виконання поставленого завдання проаналізована теорія горіння газоподібного, рідкого та твердого палива, що беруть участь у процесі розпалювання та переказ у стаціонарний режим роботи топки НТКШ; проведена оцінка динамічних властивостей котельної установки з топкою НТКШ, реакції процесу горіння на впливи та залежності цих реакцій [6].

Синтез математичної моделі теплових процесів у топці низькотемпературного киплячого шару передбачається здійснювати у програмному пакеті MATLAB, а, отже, структура математичної моделі розпалювання топки НТКШ представлена у динамічному вигляді (рис. 3). Структура розроблена на основі методу декомпозиції [7]. Всі вхідні та вихідні величини змінюються у часі.

Рисунок 3 — Структура математичної моделі розпалювання топки НТКШ

(анімація: 7 кадрів, 5 циклів повторення, 139 кілобайт)

У структурі математичної моделі розпалювання топки НТКШ передбачається поділ процесів, що протікають у топковій камері, на окремі, що впливають один на одного, блоки перетворення величин. Блоком перетворення об’ємної витрати VdT виконується умовне спалювання додаткового палива та передача теплової енергії матеріалу киплячого шару, займаного обсяг SH. Він складається з модуля Q`dT, що перетворює об’ємну витрату у теплову енергію. Його робота залежить від параметрів додаткового палива ρdT та QdT. У свою чергу модуль Q`sl призначений для акумулювання теплової енергії шару.

Блоком перетворення об’ємних витрат VoT виконується умовне спалювання основного палива та передача теплової енергії матеріалу киплячого шару. Робота даного блоку залежить від двох модулів: перший Q`oT та другий T`oT. Перший модуль перетворює вже розігрівшись до температури розпалювання паливо у теплову енергію на підставі параметрів зольності A, щільності ρoT, теплоти згорання одного кілограма палива QoT та прийнятих команд від другого модуля. Кожна частка основного палива, потрапляючи у топку, що не починає горіти до тих пір, поки не прогріється до власної температури розпалювання. Для виконання цих умов модуль T`oT поглинає деяку кількість теплоти з матеріалу шару з урахуванням різниці температур Tsl та Tb. Поглинання тепла триває до тих пір, поки Tb не порівняється з Tsl. При цьому необхідно враховувати гранулометричний склад основного палива, який істотно впливає на швидкість прогрівання часток [5]. В процесі роботи другої модуль формує завдання першому модулю по виконанню перетворення палива у енергію. Таким чином, перший модуль Q`oT є безрозмірний масив даних, у якому зберігаються значення обсягу, завантаженого у топку основного палива в часі. У міру надходження команд від другого модуля T`oT відповідний обсяг палива перетворюється на теплову енергію. Сумарна енергія, прийнята від обох палив в модуль Q`sl, передається модулю T`sl, де перетворюється в температуру матеріалу шару. Блок перетворення Vv, враховуючи ρv і Qv, поглинає у Q`sl деяку кількість теплоти відповідно об’ємній витраті повітря і різниці температур Tsl і Tv. Крім витрати тепла на блоки VoT і Vv, так само враховується його втрата з відводиться золою Izol і випромінюванням Iizl.

Таким чином, обґрунтована математична модель розпалювання топки НТКШ має наступні якості:

- можливість вводити та виводити з роботи блоки об’ємних витрат, що необхідно для зміни етапів розпалювання;

- участь основного палива у процесі розпалювання починається з певної температури шару;

- температура розпалювання твердого палива та швидкість його прогріву не є статичними та можуть змінюватися хаотично у заданих межах, заснованих на якості використовуваного палива та його попередньої підготовки;

- дозування палив виражається у об’ємних одиницях з можливістю завдання границь мінімального та максимального об’ємних витрат;

- крім основної мети моделювання трьох етапів розпалювання, ця математична модель придатна для вивчення перехідних процесів введення топки НТКШ у

гарячий резерв

та виведення з цього стану.

Висновки

Таким чином, ця структура математичної моделі теплових процесів у топці низькотемпературного киплячого шару прийнята за основу для досліджень у напрямку розробки системи автоматичного контролю перехідних процесів у котельної установки з топкою НТКШ.

При написанні даного реферату кваліфікаційна робота магістра не завершена. Дата остаточного завершення роботи — червень 2017 г. Повний текст роботи та матеріали по темі роботи можуть бути отримані у автора або його наукового керівника після зазначеної дати.

Перелік посилань

- Стационарные установки шахт. Под общей ред. Б. Ф. Братченко. — М.: Недра, 1977. — 440 с.

- Вискин Ж. В. и др. Сжигание угля в кипящем слое и утилизация его отходов. — Донецк:

Новый мир

, 1997. — 121 с. - Махорин К. Е., Хинкис П. А. Сжигание топлива в псевдоожиженном слое. — К.: Наукова думка, 1989. — 204 с. — 196 с.

- Файерштейн и др. Справочник по автоматизации котельных. — М.: Энергоатомиздат, 1999.

- Неежмаков С. В. Исследование математической модели топки кипящего слоя шахтного автономного воздухоподогревателя / С. В. Неежмаков // Праці Таврійського державного агротехнологічного університету. — Вип. 8. Т. 10. Мелітополь: ТДАТУ, 2008. С. 173 — 180.

- Ротач В. Я. Теория автоматического управления теплоэнергетическими процессами: Учебник для вузов. — М.: Энергоатомиздат. 1985. — 296 с., ил.

- Дьяконов В., Круглов В. MATLAB. Анализ, идентификация и моделирование систем. Специальный справочник. — СПб.: Питер, 2002. — 488 с., ил.