Аннотация

В данной статье рассматриваются проблемы износа труб в топке котла с кипящим слоем. По итогам этой работы установлена зависимость эрозии метала от скорости потока сыпучей массы в разное время эксплуатации и при умеренной концентрации частиц.

Основной текст статьи

Введение

Топки КС и ЦКС облегчают сжигание большого разнообразия топлив с высокой эффективностью сгорания при соблюдении требований к выбросам вредных веществ для SO2 и NOx. Износ материалов, как металлических, так и огнеупорных, является основным источником беспокойства, поскольку он может быть причиной отключений и высоких затрат на техническое обслуживание. Обычно износ труб и других материалов может возникать в любом месте вдоль траектории подачи топлива и газа из-за унесенных твердых частиц, проходящих через котел. Темпы износа труб КС и ЦКС являются приемлемыми и не превышают котельных износ труб пылеугольных котельных. Умеренный показатель износа для труб котла кипящего слоя составляет 0,3–1,0 мкм/ч и может достигать 3,0 мкм/ч [1]. Износ в КС и ЦКС является постоянной проблемой, и до тех пор, пока нет лучшей альтернативы, сжигание в КС и ЦКС считаются рискованными технологии [2].

Является ли сжигание в кипящем слое рискованной технологией?

В пылеугольных котельных износ труб и сооружений был вызван пылью, поведение и величины которой определяют их повреждения. Тем не менее, в дополнение к износу метала в зависимости от пыли, псевдоожиженная среда вызывает значительно больше повреждений в котлах. Большой объем металлических отходов обусловлен относительно высокой скоростью движения материала кипящего слоя и его особого состава. Типичные гранулированные композиции материала кипящего слоя котлов с КС и ЦКС приведены в таблицах 1 и 2. Показатели и механизм потери металла являются сложными функциями характеристик частиц, т.е. состава, формы, размера и прочности [2], а также от условий внутри камеры сгорания и от характеристик металла [3, 4].

Если песочный материал содержит более 80 % SiO2, то это означает, что он является кварцевым песок, который обладает высокими абразивными свойствами [5]. Первоначальный наполнитель должен быть природный песок, и он не должен быть дробленый или не должен содержать высокий процент четвертинок, распадающихся в результате теплового удара.

Образующаяся при сгорании горючего сланца зола является основой для создания псевдоожиженного слоя и, следовательно, никакого дополнительного песка не требуется. Эрозивная способность золы горючего сланца во много раз слабее по сравнению с кварцевым песком. После ввода горючего сланца в ЦКС зольные остатки просеивают через сито 1,6 мм и будут использоваться в качестве материала слоя, засыпаемого пневмоприводом в котел. Абразивные свойства ЦКС сланцевой золы еще не были изучены и требуют дальнейших исследований с целью определения коэффициента эрозии, необходимых для расчетов.

| Сита, мм | R(x), % |

| 2,000 1,400 0,710 0,355 0,180 0,000 |

0,63 1,60 59,21 99,74 99,83 100,00 |

| Сита, мм | R(x), % |

| 2,000 0,500 0,180 0,125 0,000 |

48,63 61,82 80,51 88,39 100,00 |

Скорость движения псевдоожиженной среды является решающим фактором эрозии труб в топке, протоков дымовых газов и маршрутов подачи топлива. В топке котлов ЦКС скорость газа составляет 5–7 м/с [4], 4,5–5,0 м/с [6] в топке котлов КС 1–2 м/с [7].

Физические свойства топлива изменяются в зависимости от топливной древесины/отходов топлива, добавляемых к ископаемому топливу. Влияние эрозионных свойств напрямую зависит от применяемого топлива.

Катастрофические потери в котле с КС

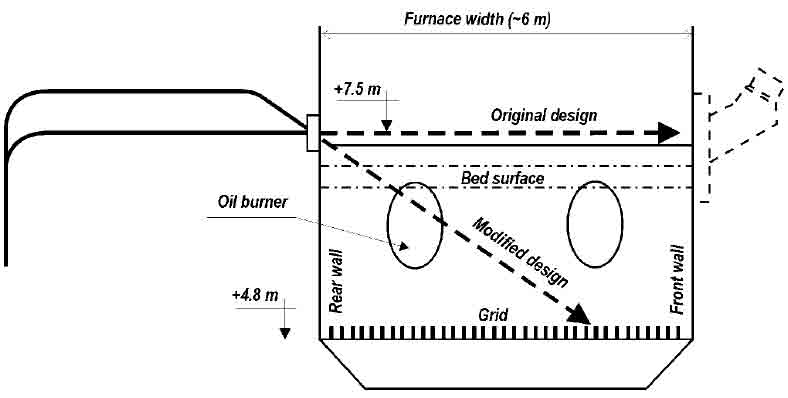

Против эрозии труб топка КС была покрыта износостойким огнеупорным материалом, поэтому износ происходит на границе раздела между покрытой и голой поверхностью. В условиях эксплуатации с непредвиденными факторами умеренная эрозия может достичь катастрофических масштабов в связи с псевдоожижающей технологией. Прямой поток материала слоя является причиной интенсивной эрозии труб. На рисунке 1 показано расположение трубопроводов рециркуляции песчаного слоя обратно в печь, что приводит к катастрофическому износу печных трубок после 5051 часов работы.

Пневматический передатчик выдувает просеянный материал обратно в топку к передней стенке. Дутьевая способность системы составляет 20 м3/ч, размер просеянных частиц <1,6 мм, а удельный вес 1000–1500 кг/м3. Передатчик работает периодически. Цикл возврата песка состоит из двух этапов: улавливание в циклоне емкостью 0,25 м3 и цикл выдувания. Продолжительность цикла выдувания, что означает истощения циклона, приблизительно 45 с. Три возвращающие цикла выполняются последовательно, после чего материал слоя собирают в систему просеивания. Полный цикл просеивания в три этапа происходит примерно за один час.

Рисунок 1 — Оригинальные и модифицированные циркуляционные трубопроводы слоевого песка

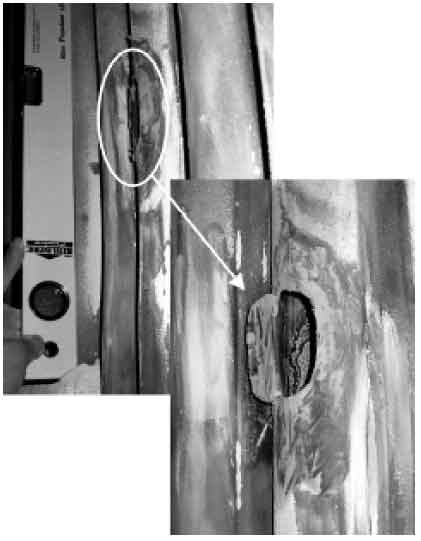

Во время работы более 1500 возвращающихся циклов возвращающиеся частицы повлияли на переднюю стенку истончая толщину стенки трубы до разрушения, такого как раскрывающийся рот рыбы (рис. 2). Эта конечная неудача является результатом разрыва из-за увеличения напряжения, вызванного эрозией материала трубки. Толщина края стенки трубки вокруг разрыва была 2 мм, но стенка трубы были слегка разбита в радиусе 0,3 м на передней стенке по всему продувочному соплу возвращающей трубы. Скорость частиц при столкновении с передней стенкой труб составляет 71 м/с под углом 90°.

Рисунок 2 — Острые кромки (рот рыбы) щели, вызванные эрозией

На основании данных опыта эксплуатации, интенсивность эрозии может быть определена с помощью следующего уравнения [5]:

T = δ/3,6⋅10-2⋅ψ⋅k, |

(1) |

- T — долговечность (рабочий возраст, время жизни) трубы до разрушения, ч. Во время работы котла, в течении 5051 часов, передние трубки были затронуты частицами только 189 часов;

- δ — изношенная толщина трубки, которая была под воздействием частиц 189 часов, в течение 5051-часовой работы котла;

- ψ — концентрация частиц, г/(см2с). Средний удельный вес выдуваемого материала 1200 кг/м3, количество выдуваемого материала в течение одного цикла составляет 300 кг, выдувание длилось в течении 45 с. С использованием этих данных для расчета, концентрация частиц равна 85.4 г/(см2с);

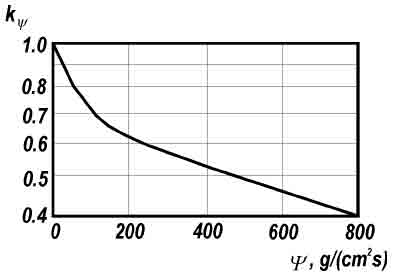

- k — интенсивность эрозии материала, мм3/кг. Поскольку k является относительной интенсивностью эрозии стандартного материала [5], то k = k0kψ. kψ это коэффициент коррекции принятый в случае эрозии при высокой скорости частиц. Как показано на рис. 3 [5], по линии при ψ = 85,4 г/(см2с), kψ равна 0,73. В настоящей работе k0 выражается относительной интенсивностью эрозии материала трубки, используемой в котле.

Рисунок 3 — Коэффициент kψ в зависимости от концентрации частиц

Интенсивность эрозии k в уравнении (1) выражается как:

k = δ/T⋅ψ⋅kψ, |

(2) |

и в заданных условиях, (скорость частиц 71 м/с), k равен 0,0109 м3/кг.

Для расчета эрозии трубки в котлах предлагается использовать следующее уравнение [5]:

k = Cψ⋅v2, |

(3) |

- k — интенсивность эрозии материала, 0,0109 м3/кг;

- v — скорость потока эрозии, м/с, в заданных условиях v = 71 м/с;

- Cψ — эмпирический коэффициент, зависящий от абразивных свойств потока эрозии.

Используя уравнение (3) можно получить Сa, равный 2,16⋅10-6. Поскольку эмпирический коэффициент Сa зависит только от абразивных свойств потока [5], мы можем записать уравнение (3) в уравнение (1). Поскольку Сa зависит от абразивных физических свойств и концентрации частиц, можно рассчитать износ трубки в условиях различных скоростей и концентрации потока.

Следующим образом можно оценить эрозии износа при эксплуатации 105 ч. в качестве стандартного времени, рассчитанного для котельного металла.

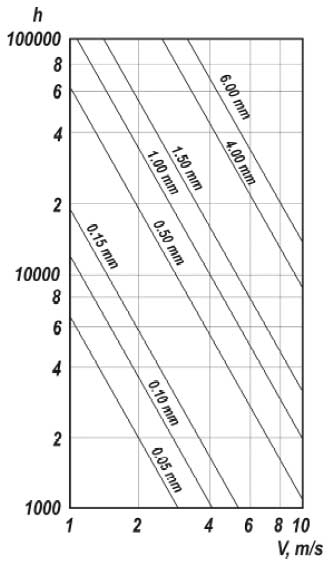

Возможности применения этого метода были даны в двух примерах — расчетном и графическим (рис. 4). Например, при умеренной концентрации частиц [8–11], ψ = 100 г/(см2с), в первом случае, когда v = 2 м/с износ трубы составляет 3,11 мм, а во втором случае, когда v = 5 м/с износ составляет 15,43 мм во время 105 часовой работы.

Рисунок 4 — Зависимость эрозии от скорости потока массы

На рисунке 4 показана зависимость эрозии от скорости потока массы в разное время эксплуатации и при умеренной концентрации частиц ψ = 100 г/(см2с). Если расчетный срок службы труб котла составляет 100000 часов, то износ метала не может быть больше, чем 4,00 мм, а скорость потока частиц должна быть меньше, чем v = 2,4 м/с в соответствии с рис. 4. Если концентрация частиц больше, чем ψ = 100 г/(см2с), износ будет возрастать пропорционально, а если меньше, обратно пропорционально.

Соотношение между концентрацией и скоростью частиц обратно пропорционально. Поскольку концентрация частиц в ЦКС меньше, чем в КС котлах, скорость частиц в этих котлах обратно пропорциональна.

Неисправность конструкции котла позволила рассчитать интенсивность эрозии в ФБ котла, вызванного частицами кварцевого песка, попадающих на поверхностью под углом 90°.

В результате данного исследования была определена зависимость эрозии от скорости потока массы. Это может быть принято во внимание при проектировании или модификации котлов с КС.

В соответствии с приведенными примерами — скорость и концентрация частиц являются решающими факторами, соответствующе позволяющими назвать технологию сжигания в кипящем слое рискованной.

Библиографический список

- Stringer, J., MacAdam, S. S., Wright, I. G., Seth, V. K. Effect of process variables on wastage in fluidized bed combustors: criteria for test procedures // J. Phys. IV. 1993. Vol. 3. P. 797–805.

- Hristov, J. Y. Fluidized Bed Combustion as a Risk-Related Technology. Part 2: Problems relevant to the equipment damage due to the fuel properties // Fluidized Beds in Energy Production, Process Engineering and Ecology / 4-th Int. Symposium of South-East European Countries(SEEC), Thessaloniki, Greece, April 3–4, 2003. P. 135–140.

- Belin, F., Babichev, L. A., Levin, M. M., Maystrenko, A. Yu. CFB Combustion of high-ash Ukrainian anthracite — test results and design implications // Ukraine/U.S Joint Conference on Ukraine Clean Coal Power Plant Upgrade Opportunities, April 21–24 1998, Kiev, Ukraine. 10 pp.

- Ryabov, G. A., Nadirov, I. I. The implication of CFB technology for repowering of old pulverized coal boiler in Russia // 15-th International Conference on Fluidized Bed Combustion, May 16–19, 1999, Savannah, Georgia. 9 pp.

- Kleis, I., Uuemois, H. Wearing-Resistance of Elements of the Refiners by Impacts. — Moscow: Mashinostroenie, 1986. 157 pp. [in Russian].

- Wang Oing, Bai Jingru, Zhao Lixia, Sun Baizhong, Liu Hongpeng. Validity of an expert system for oil shale-fired CFB boiler design and performance analysis // Oil Shale. 2008. Vol. 25, No. 4. P. 400–411.

- Yamamoto, K. Biomass Power Generation by CFB Boiler // NKK Technical Review. 2001. No. 85. P. 29–34.

- Goidich, S. J., Wu, S., Fan, Z., Bose, A. C. Design aspects of the ultra-supercritical CFB boiler // Internat. Pittsburgh Coal Conference, Pittsburgh, PA, September 12–15, 2005. P. 1–12.

- Franke, J., Kral, R. Supercritical boiler technology for future market conditions // Parsons Conference, Oct. 2003. P. 1–13.

- Psik, R., Slomczynski, Z. Final stage of first supercritical 460 MWe CFB boiler construction – project update // Power Gen International, Orlando, Florida, December 2–4, 2008. P. 1–13.

- Lundqist, R., Schrief, A., Kinnunen, P., Myohanen, K., Seshamani, M. A major step forward — the supercritical CFB boiler // Power Gen International 2003. P. 1–22.