Ситуация на логистическом рынке сегодня усложняется повышением транспортных издержек за счет постоянного роста цен на топливо, транспортных тарифов и т. д. Перевозчик не может повлиять на тарифы монополий, но, увеличивая процент своей прибыли в цене перевозки, рискует потерять клиентов. Остается один путь - совершенствование планирования перевозок и увеличение эффективности работы.

Улучшение использования грузоподъемности и вмести транспортных средств далее (ТС), в том числе и вагонов, является одним из важнейших направлений интенсификации и повышения экономической эффективности перевозочного процесса.

В учебниках по грузовой и коммерческой работе дается ряд рекомендаций по оптимизации загрузки подвижного состава для разных грузов, в том числе и для тарноштучных.

Общие требования по размещению тарно-штучных грузов (далее ТШГ) в вагонах и контейнерах излагаются в Технических условиях размещения и крепления груза в вагонах и контейнерах (ТУ) и правилах перевозки грузов (ППГ).

Погрузка ТШГ в вагоны и контейнера осуществляют комплексной механизированной бригадой под руководством приемосдатчика. При выполнении этих работ руководствуются планом погрузки груза в вагон и требованиями выше названых нормативных документов. В соответствии с требованиями ТУ, отправитель должен предоставить эскиз погрузки или схему размещения и крепления грузов в вагоне с необходимыми расчетами.

При разработке схем и эскизов стремятся обеспечить оптимальную загрузку подвижного состава, сохранность груза и ТС, минимизировать затраты на крепление. Номенклатура перевозимых грузов очень велика и упаковка имеет разные размеры, а значит, разработки, несмотря на большую трудоемкость подбора вариантов размещения груза, носят разовый характер. Эскизы и схемы грузоотправитель разрабатывает самостоятельно, либо привлекает для этого специализированные организации.

Для того чтобы быстро и эффективно спланировать загрузку транспортного средства, потребуется много времени и расчетов, так как вариантов расположения грузов может быть бессчетное количество, и искать оптимальный вариант вручную достаточно сложно. Качество и скорость разработки зависит от опытности разработчика. Фактически загрузка транспортного средства ведется по принципу «что вошло, то и вошло». При этом либо не используется по максимуму грузоподъемность транспортного средства (грузовые единицы имеют большой объем), либо объем (грузовые единицы имеют большой вес).

Требуется решение следующих проблем:

1) Как оптимально разместить грузовые места в транспортном средстве при условии обеспечения оптимальной загрузки и сохранности груза?

2) Сколько и каких единиц подвижного состава надо заказать для того чтобы загрузить весь груз?

3) Поместится ли весь товар, который необходимо перевезти?

Исходя из этого, было принято решение изучить, как в настоящее время можно решать эти проблемы.

Всякий раз, когда требуется разместить товары на складе или загрузить их в транспортное средство, специалисты сталкиваются с проблемой сложить груз так, чтобы он занимал как можно меньше места, или, иными словами, с задачей об оптимальной упаковке. Ученые называют ее «Задачей о рюкзаке».

Основная сложность этой задачи в том, что ее решение определяется полным перебором всех возможных вариантов. Это означает, что даже при небольшом количестве грузов потребуется очень много времени.

Выходом из этой ситуации служит создание приближенных эвристических алгоритмов, которые за приемлемое время находят решение близкое к оптимальному. Такой алгоритм был разработан Российскими учеными в период 2000-2003г. на кафедре мехмата МГУ. Плотность заполнения в результате работы этого алгоритма составляет в среднем 80-95% от объема грузового отсека, а время работы для сотен ящиков – пару минут.

При расчете могут быть учтены различные дополнительные ограничения, такие как грузоподъемность, максимальное давление на ящик, сбалансированность давления на оси, штабелирование, пакетирование, разные варианты загрузки в транспортное средство и многие другие.

Сегодня в открытом доступе есть примеры таких программ используемых различными транспортными и экспедиционными компаниями (в основном на автотранспорте): LoadPlanner, LOADDESIGNER, packer3d.

Сравнив несколько вариантов таких программ, был сделан вывод, что большинство из них реализует практически одинаковый набор функций. При этом они схожи по принципу ввода информации и выдачи результатов.

Для оценки эффективности применения таких программных продуктов детально были изучены режимы и функции программа «packer3d». Данная программа имеет русифицированную версию и режим бесплатного Онлайн Сервиса для однородных грузов. Результаты загрузки ТС в «packer3d» были сопоставлены с разработанными в Дорожном Центре Грузовая Работа (ДЦГР) эскизами погрузки. Одним из основных видов деятельности ДЦГР является разработка схем размещение и крепления груза в вагонах и контейнерах.

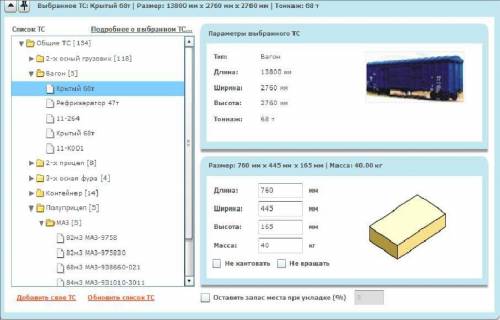

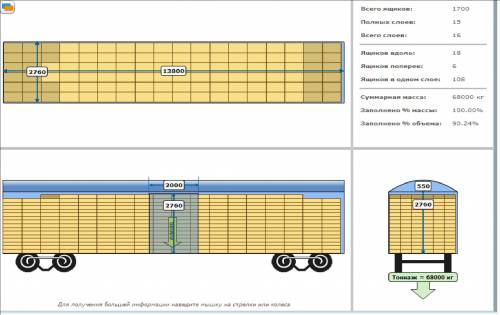

Для данного сравнения, вводились данные взятые с основной надписи эскиза погрузки разработанного в ДЦГР (рисунок 1) в программу «packer3d» (рисунок 2). Полученный результат загрузки, сформированный программой «packer3d» представлен на рисунке 3.

Рисунок 1 – Основная надпись эскиза размещения и крепления груза выполненного в ДЦГР

Рисунок 2 – Ввод данных для расчета загрузки ТС программой «packer3d»

Рисунок 3 – Результат загрузки вагона, предложенный программой «packer3d»

Для сравнения было использовано четыре эскиза погрузки в вагоны и контейнера для однородных грузов. При сравнении рассматривалась разные режимы (без учета и с учетом функций не вращать, не кантовать грузовые места). Полученные результаты представлены в таблице 1.

|

Груз |

Вид ТС (грузового модуля) |

Количество груза, шт |

Примечание |

|

|

ДЦГР |

«packer3d» |

|||

|

Оборудование энергетическое в ящиках |

Крытый вагон, грузоподъемностью 68 т |

288 |

396 |

без учета функций не вращать, не кантовать грузовые места |

|

Изделия санитарнотехнические из полуфарфора и фаянса в коробках |

Контейнер 20 фт (стандартный) |

265 |

335 |

|

|

Изделия из пластмасс в коробках |

Контейнер 20 фт (стандартный) |

200 |

200 |

с учетом функций не вращать, грузовые места |

|

Плитки керамические в коробках |

Крытый вагон, грузоподъемностью 68 т |

1675 |

1700 |

|

Как видно из таблицы программа выдает аналогичные результаты, либо вариант лучше предложенного на эскизе. Общее время, затраченное на получение данных результатов, не превысило одной минуты на каждый вариант. При этом каждому разработчику эскиза потребовалось значительно больше времени на разработку предложенного варианта размещения (в ряде случаев рассматривалось по несколько возможных вариантов).

Использование таких программных продуктов позволит:

- позволит значительно ускорить процесс выбора наилучшего варианта размещения грузов в вагонах и контейнерах при разработке схем размещения и крепления и эскизов погрузки. А значит, сократит время на разработку и повысит их качество (особенно при перевозке многономенклатурных грузов).

- улучшит использование транспортных средств.

Основными недостатками существующих программных продуктов являются:

- нет возможности автоматического переноса полученного варианта на эскиз или схему;

- программа не производит необходимых расчетов;

- учитываются не все требования предусмотренные в ТУ.

Следовательно, данные программные продукты можно использовать только на стадии получения оптимального варианта загрузки транспортного средства.

В дальнейшем необходимо совершенствовать рассмотренные программы или создать новую с функцией автоматизации процесса разработки эскизов погрузки и схем размещения и крепления грузов при перевозке на железнодорожном транспорте.