Реферат по теме выпускной работы

Содержание

- Введение

- 1. Характеристика кабеля

- 2. Конструкции кабелей

- 3. Источники кабельного лома и проводниковой продукции

- Список источников

Введение

Довольно трудно представить современное общество, обходящееся без электричества. С появлением электроприборов наша жизнь стала удобнее и комфортнее. На сегодняшний день электроэнергия – это необходимость, без которой люди уже не могут существовать. Для того, чтобы электричество функционировало на пользу человечества, за много лет было разработано огромное количество всевозможного вспомогательного оборудования. Среди него важное место занимают проводники электрической энергии, самые распространенные из которых - это кабели и провода.

Каждый кабель выполняет определенную функцию и имеет свое предназначение. Кабель представляет из себя устройство, использующееся для передачи электрической энергии. Кабель состоит из одного и более изолированных друг от друга проводников. Каждый из них снабжен герметической защитной оболочкой из пластмассы, резины, алюминия или свинца. Кабель, например, силовой используют для передачи и распределения электрической энергии в осветительных и силовых электроустановках. А, например, контрольный кабель используется для создания цепей контроля и сигнализации. В отдельные группы выделяются кабели связи, оптические кабели, телекоммуникационные кабели.

По видам защиты кабели подразделяют на бронированные, которые поверх защитной оболочки покрыты бронёй из стальных лент, или проволоки, и голые, если защитные оболочки кабеля не имеют джутовой пропитки.

Всю кабельную продукцию можно подразделить на несколько видов:

Кабель медный – тип кабельных проводников, состав жилы которых производится из меди. Кабель медный, как правило, выполняет функции силового кабеля. Кабель медный характеризуется повышенной износоустойчивостью и устойчив к горению.

1. Характеристика кабеля

Материал жилы

В бытовых условиях чаще всего используются алюминий, медь и алюмомедь. С первыми двумя все понятно, но вот что такое алюмомедь? Это не сплав, как можно подумать сначала, поскольку тяжелый и легкий металлы соединяются крайне плохо, а композитный материал, состоящий из алюминиевого сердечника и покрытый сверху слоем меди. Зачем соединять эти два материала, станет понятно после рассмотрения их свойств.

Алюминий — прекрасный материал: легкий, дешевый, обладает вполне приличной электропроводимостью, хорошо отдает тепло, химически стоек. Однако есть несколько «но», существенно подмачивающих репутацию данного металла.

1. Алюминиевый провод не может быть гибким. Вспомните, как хорошо переламывается проволока из этого материала, если перегнуть ее несколько раз. Вывод простой — такие провода используют только в стационарных установках и там, где нет острых углов поворота кабеля при прокладке.

2. Алюминий окисляется на воздухе. Оксид алюминия — тугоплавкая пленка темного цвета, образующаяся на поверхности металла и являющаяся диэлектриком. В местах контакта может серьезно препятствовать течению электрического тока. Отсюда и излишний перегрев, и риск потерять контакт в местах соединения.

3. Алюминий — прекрасный проводник, но только в случае, если не содержит примесей, чего добиться очень трудно. По сравнению с медью этот металл обладает проводимостью, меньшей в полтора раза.

Медь наряду с многочисленными плюсами обладает не меньшим количеством минусов. Достоинства: проводимость выше, чем у алюминия, гибкость, не образует оксидной пленки. От гибкости зависит толщина жилы. Алюминиевые проводники не могут быть тоньше 2,5 мм, а из меди можно изготавливать жилы толщиной 0,3 мм. Недостатки: дороговизна, высокая плотность, а следовательно, и вес, невозможность прямого соединения с алюминиевыми жилами. При контакте эти два металла образуют гальваническую пару, и возникающие токи разрушают контакт. Именно поэтому при необходимости контакта используют специальные клеммы соединения.

Алюмомедь — механический композит, состоящий из алюминиевого сердечника и медной рубашки, которая занимает 10 % от объема жилы. Сочетает в себе положительные качества алюминия и меди. Минусы: по всем показателям уступает проводникам из отдельных металлов. Плюс: низкая стоимость.

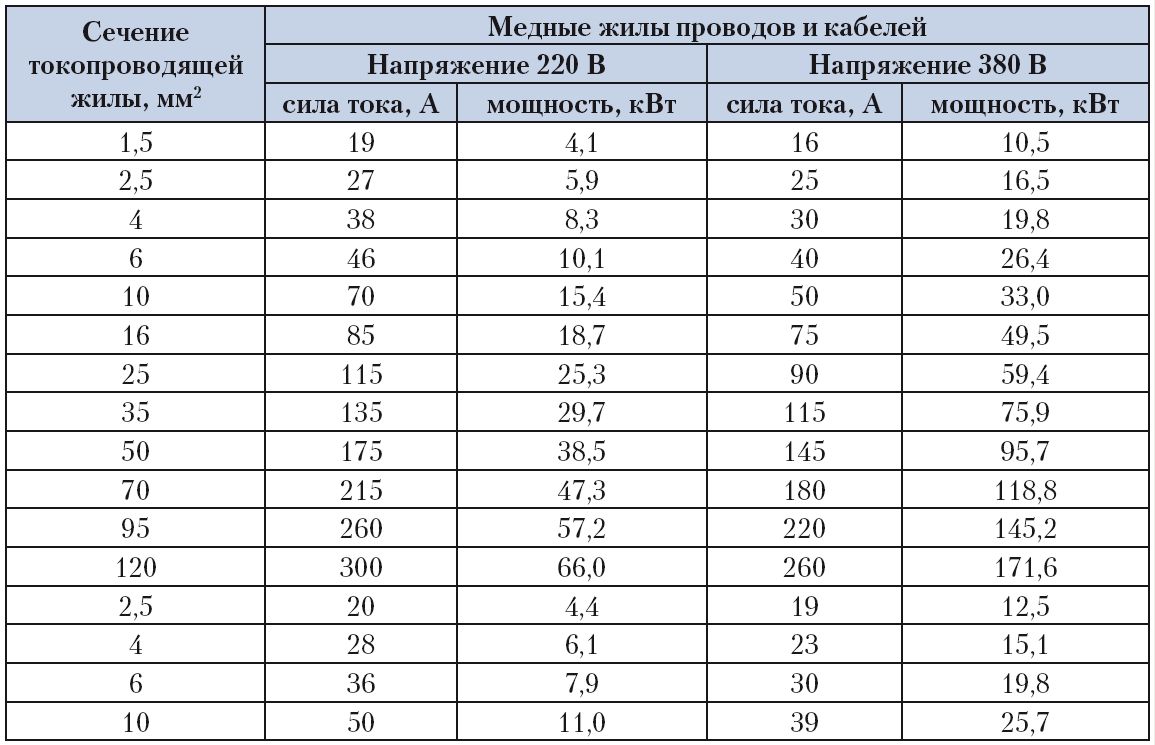

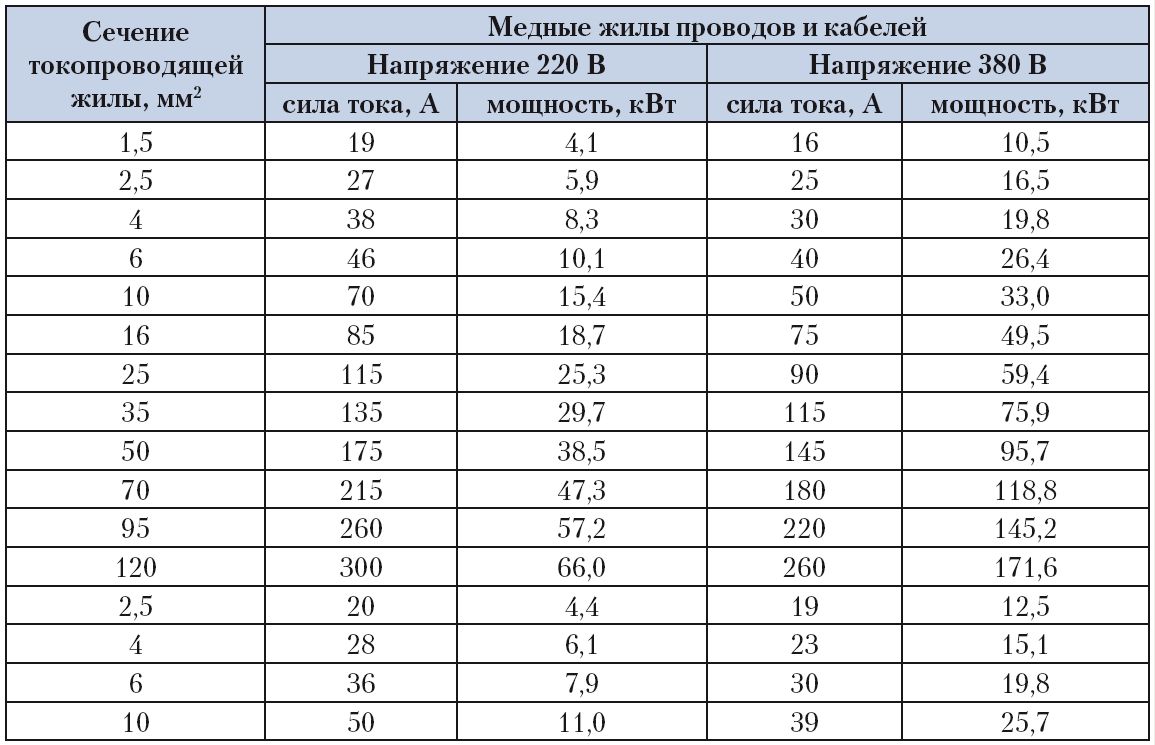

Сечение жилы Провода и кабели выпускаются с сечением жилы от 0,3 до 800 мм?. В быту такие крайние значения не используются. Крайние показатели для дома — это проводники с сечением жил от 0,35 до 16 мм, редко — 25 мм. Прежде всего толщина жилы зависит от напряжения и силы тока. Зависимость здесь простая: чем больше сечение, тем выше проводимая нагрузка. Расчет необходимого сечения в зависимости от нагрузки производится по сложным формулам, поэтому все данные по этому вопросу показаны в таблице ниже.

Зависимость сечения ТПЖ от силы тока В данной таблице представлены более подробные данные о зависимости нагрузки от сечения медных проводников.

2. Конструкции кабелей

Шахтные кабеля.

Для многократной прокладки в шахтах разработаны специальные полугибкие кабели с изоляцией и в оболочке из поливинилхло-ридного пластиката марки ЭВТ на напряжения 660 и 6 000 в переменного тока. Кабель имеет три основные жилы (сечением 10-95 мм ), одну заземляющую (10 мм ) и две - четыре вспомогательные жилы (2,5 и 4 мм). Токопроводящие жилы изготовляют медными многопроволочными (по типу II). Основные и вспомогательные жилы изолируют поливинилхлоридным пластикатом. Заземляющую жилу применяют неизолированной. Поверх изоляции основных жил накладывают экран из полупроводящего поливинилхлоридного пластиката или медной ленты. Вспомогательные жилы скручивают вокруг сердечника из поливинилхлоридного пластиката и обматывают медной лентой. Основные жилы и предварительно свитые вспомогательные жилы скручивают вокруг заземляющей жилы и накладывают поясную изоляцию. Затем накладывают броню – семи проволочные канатики из оцинкованной стальной проволоки диаметром не менее 0,4 мм и оболочку из полившшлхлоридного пластиката. С целью упрощения конструкции кабеля возможна замена семи проволочных канатиков круглой оцинкованной стальной проволокой.

Для питания передвижных участковых трансформаторных подстанций разработан специальный кабель на напряжение 6000 в марки КШПН. Этот кабель имеет три основные, одну заземляющую и две вспомогательные жилы. Основные токопроводящие жилы изготавливают сечением 25, 35 и 50 мм , а заземляющую и вспомогательные жилы - по 10 мм. Основные жилы изолируют резиной толщиной 5,6 мм, вспомогательные - толщиной 2 мм; поверх них накладывают слой полупроводящей резины толщиной 0,5-1,0 мм, обматывают прорезиненной тканевой лентой и оплетают луженой медной проволокой диаметром 0,3 мм плотностью не менее 90%. На изоляцию вспомогательных жил накладывают слой полупроводящей резины толщиной 1,7 мм. Заземляющую жилу покрывают полупроводящей резиной толщиной 3,4 мм. Изолированные основные, вспомогательные и заземляющая жилы скручивают вокруг сердечника из резины и накладывают резиновую оболочку на основе полихлоропренового каучука толщиной 8 мм.

Шахтные гибкие кабели предназначены для присоединения передвижных машин и механизмов к сети переменного тока напряжением 660 в. Кабели предназначены для работы при температуре окружающей среды от -30 до +50° С. Длительно допустимая рабочая температура на жилах +66° С.

Токопроводящие жилы кабелей ГРШЭ скручивают из проволок в стренги и из стренг в жилу в одну сторону (тип III). Скрутку основных жил и жил управления производят в левом направлении, а жил заземления - в правом направлении. Основные токопроводящие жилы изолируют резиной толщиной 1,6-2,2 мм с наложением поверх них полупроводящего слоя толщиной не менее 0,3 мм. Экранирование основных жил в этих кабелях применяют с целью обеспечения безопасности труда в угольных шахтах. Экраны подключают к системе защиты кабеля, которая отключает кабель при повреждении его оболочки. Жилу заземления покрывают полупроводящей резиной. Жилы управления изолируют резиной толщиной 1,0 мм. Основные жилы и жилы управления различаются расцветкой или маркировкой.

Экранированные основные жилы и жилы управления скручивают вокруг жилы заземления с шагом не более 10 D. Направление скрутки - правое. Поверх скрученных жил накладывают ленту из полиэтилентерефталатной, полиамидной или другой синтетической пленки и оболочку из резины на основе полихлоропренового каучука толщиной 4-5 мм . Кабели изготовляют с тремя основными жилами сечением 4-70 мм2 , одной жилой заземления сечением 2,5-10 мм2 (в зависимости от сечения основных жил) и тремя жилами управления сечением 1,5-4,0 мм (в зависимости от сечения основных жил). В шахтных кабелях при испытании на механическую, прочность к деформациям изгиба с кручением основные жилы cечением 4-16 мм2 выдерживают не менее 3 000 циклов, а жилы сечением 16-70 мм - не менее 2000 циклов.

Для опережающего отключения кабельной линии в случае повреждения оболочки кабеля может быть применено экранирование кабелей одним или двумя экранами. Кабели с одним экраном аналогичны кабелю ГРШЭ, только число вспомогательных жил увеличено до пяти. В кабелях с двумя экранами один экран изолируют от другого и заземляют, а ко второму подводят напряжение. Механическое повреждение оболочки кабеля вызывает контакт между экранами. Срабатывание защиты происходит до начала повреждения изоляции токопроводящих жил. Конструкцией кабеля с опережающим отключением является кабель с индивидуальными полупроводящими экранами поверх токопроводящих и вспомогательных жил и общим полупроводящим экраном поверх поясной изоляции кабеля.

Для присоединения самоходного горного оборудования к сетинапряжением 660 в переменного тока выпускают гибкие плоские шахтные кабели с резиновой изоляцией в резиновой оболочке марок КПШНГ (в негорючей оболочке) и КПШГ (в оболочке из обычной резины). Медные токопроводящие жилы изготовляют сечением 25 и 35 мм по типу III скрученными в одну (левую) сторону. Заземляющую жилу сечением 10 мм2 изготовляют плоской с размерами 2,6*6,5 мм. Основные жилы изолируют резиной толщиной 2 мм, а заземляющую жилу резиной, образующей сердечник профильной формы, в углубления которого укладывают основные жилы. Две основные и одну заземляющую жилы, уложенные в одной плоскости, оплетают хлопчатобумажной пряжей или синтетическим волокном или обматывают синтетической пленкой и накладывают резиновую оболочку толщиной 8 мм.

Гибкие шахтные кабели, изготовляемые в Англии, имеют токопроводящие жилы из луженой медной проволоки диаметром 0,46 мм; это обусловлено применением сернистой резины для их изоляции. Часть конструкций кабеля имеет экран из медных луженых проволок поверх изоляции жил кабеля; в отдельных случаях поверх проволочного экрана наложен слой из полупроводящей резины.

Большинство конструкций шахтных кабелей имеет сердечник, вокруг которого скручены жилы кабеля. Другая часть экранированных кабелей имеет общий экран из стренг луженых медных проволок. Кабели с металлическими экранами, помимо дополнительного расхода меди, имеют большую массу, чем с полупроводящими экранами. Гибкость этих кабелей также снижается, а трудоемкость их изготовления возрастает.

В США для питания шахтных механизмов применяют как постоянный, так и переменный ток. Гибкие кабели, предназначенные для работы в сетях постоянного тока, изготовляют двух- и трехжильными плоской или круглой формы. Плоские пятижильные кабели предназначены для шахтных самоходных вагонов и других передвижных машин и рассчитаны на напряжение 600 в переменного тока. Токопроводящие жилы, скрученные из луженых медных проволок диаметром 0,35-0,55 мм (сечением 10-125мм2), изолируют резиной профильной формы в сечении.

Кабель имеет три основные изолированные и две неизолированные жилы (одна- заземляющая, вторая - вспомогательная), размещенные между тремя основными жилами, скрепляемыми кордом с наложением оболочки из резины на основе полихлоропренового каучука.

Фирма Бронко (США) подобные кабели изготовляет с изоляцией на основе бутилкаучука, гарантируя допустимую рабочую температуру до 85° С. Поверх уложенных в одной плоскости изолированных жил накладывают упрочняющую редкую (одна нить в пасьме) оплетку из корда и оболочку из резины на основе полихлоропренового каучука с содержанием его не менее 67,32%. Двух-, трех- и четырехжильные кабели, работающие с периодическим сматыванием и наматыванием на него, эта фирма выпускает с жилами, скрученными в кабель с заполнением из волокнистых материалов, поверх которых накладывают редкую оплетку из корда (в одну нить) для упрочнения оболочки из резкий с содержанием неопрена 67,32%. Для (присоединения бурильного и другого ручного электроинструмента к сети переменного тока с номинальным напряжением до 127 в при температуре окружающей среды от -30 до +50°С выпускают экранированные кабели марки ШРБЭ и неэкранированные ШРБ (ГОСТ 10695-63).

Токопроводящие жилы сечением 1,5; 2,5 и 4 мм изготовляют из проволок диаметром 0,20 мм, а сечением 6 мм2- из проволок диаметром 0,26 мм. Скрутку проволок в стренгу и стренг в жилу производят в одну (левую) сторону, за исключением заземляющей жилы, направление скрутки которой правое. Шаг скрутки стренг не более 16 D, а стренг в кабель не более 14 D.

Скрутку стренг заземляющей жилы производят вокруг сердечника из хлопчатобумажной пряжи или другого материала с шагом не более 5D. Токопроводящие жилы, за исключением заземляющей, изолируют резиной толщиной 1,0 мм, отличающейся для каждой жилы расцветкой или маркировкой. С целью обеспечения безопасности труда в угольных шахтах поверх изоляции основных и вспомогательных жил кабеля накладывают экран из полупроводящей резины толщиной 0,7 мм.

Три основные и вспомогательные жилы скручивают в правом направлении вокруг неизолированной заземляющей жилы с шагом не более 3,5 D и накладывают оболочку из маслобензостойкой резины, не распространяющей горения, толщиной 2,5-3,5 мм в зависимости от диаметра кабеля . Образцы кабеля испытывают на механическую прочность к деформациям изгиба с кручением, которые должны быть не менее 22000 циклов для кабеля с жилами сечением 1,5 и 2,5 мм и 15000 циклов для кабеля с жилами сечением 4 и 6 мм2.

Наряду с кабелем ШРБЭ разработан кабель ШВБЭ, отличающийся применением поливинилхлоридного пластиката для изоляции, экрана жил и оболочки кабеля. В Англии для присоединения бурильного и другого ручного электроинструмента применяют пятижильные кабели, изолированные жилы которых скручены поверх круглого или профилированного сердечника, или четыре жилы вокруг изолированной нулевой жилы с шагом около 3,5 D. Поверх скрученных жил наложена оболочка из резины на основе полихлоропренового каучука .

Шнур с медными жилами с резиновой изоляцией в резиновой оболочке марки АШ (ГОСТ 8134-68) предназначен для присоединения фары к аккумуляторной батарее светильника, работающего при номинальном напряжении до 12 в при температуре окружающей среды от -40 до +50° С. Токопроводящие жилы шнура изготовляют сечением 1,0 мм2 по типу IV скрученными в одну сторону (левую). Токопроводящие жилы изолируют резиной толщиной 0,5 мм. Жилы различают расцветкой или маркировкой изоляции. Две изолированные жилы наматывают вокруг сердечника из волокна анид (с разрывной прочностью не менее 300 н) с шагом не более 1,4 D. Направление скрутки - правое. Поверх навитых на сердечник изолированных жил накладывают резиновую оболочку толщиной 1,6 мм.

Подводные кабеля.

Принципиально новый, качественный скачок в технике подводных линий связи произошел при появлении оптических кабелей. В первой половине 1980-х годов осуществилась прокладка ОК для регулярной эксплуатации линий длиной от 300 до 10000 км на глубине до 7500 м . Коэффициент затухания кабелей с одномодовыми волокнами на длине волны 1,3 мкм составлял 1 дБ/км, длина регенерационного участка – 35 км. В 1985 г. был проложен первый глубоководный оптический кабель связи большой емкости между двумя Канарскими островами (ОК первого поколения). Эта глубоководная система содержала несколько регенераторов, скорость передачи составляла 280 Мбит/с на 2 ОВ, передача осуществлялась на длине волны 1,3 мкм.

В настоящее время подводные волоконно-оптические кабели имеют протяженность более 300000 км и обеспечивают связь между 90 странами. Запущенная в 1988 г. Трансатлантическая линия ТАТ-8 между США, Францией и Англией, работала также на длине волны 1,3 мкм и обеспечивала емкость 280 Мбит/с на 2 ОВ. До этого момента 65% всех международных каналов между США и Европой обеспечивалось с помощью спутников.

В настоящее время более 75% всех каналов обеспечивается с помощью ОК. Через несколько месяцев после введение ТАТ-8 была запущена Транстихоокеанская линия ТРС-3, соединяющая США и Японию.

Второе поколение ОК также использовало регенераторы, но уже работало на длине волны 1,55 мкм и на скорости передачи 560 Мбит/с на 2 ОВ. К этому поколению относятся ТАТ-9 (США – Канада – Англия, Франция – Испания), ТАТ-10 (США – Германия), ТАТ-11 (США – Англия – Франция) и ТРС-4 (США – Канада – Япония). ТАТ-9 обеспечивало электронное мультиплексирование и демультиплексирование в подводной части системы.

Третье поколение ОК (1995 г.) обеспечивало начальный сегмент первой трансокеанской кольцевой системы ТАТ-12, ТАТ-13 и ТРС-5. На пару ОВ обеспечивалась скорость 5 Гбит/с синхронной цифровой иерархии, использовались эрбиевые усилители оптических сигналов и длина волны 1,55 мкм.

Четвертое поколение ОК позволило использовать системы, которые обеспечивают прямое усиление оптических сигналов.

Прогноз роста объемов передачи информации дальней связи отмечает, что пропускная способность и скорость передачи удваивается каждые два года. Подводные ОК должны обладать повышенной прочностью на разрыв и выдерживать давление воды – до 75 МПа. При конструировании подводных ОК приходится учитывать такие требования, как гибкость, устойчивость к шторму, необходимые при прокладке на дне и извлечении непосредственно со дна и из траншеи, подвеске к бонам при ремонте; простоту и быстроту ремонта. Необходимо учитывать, что стоимость самого ОК составляет значительную часть от стоимости всей системы.

Конструкция кабеля для подводной системы зависит от места их прокладки. Существуют: глубоководные кабели с защитой от значительного гидростатического давления; кабели для прокладки в мелководных местах с защитой от сетей и якорей; кабели для прибрежной прокладки с повышенной механической защитой и кабели для прокладки в земле, траншеях к распределительному пункту для присоединения к наземной сети. При изготовлении кабеля необходимо добиваться минимума остаточных напряжений в ОВ. В настоящее время в лучших образцах она составляет 0,05% от допустимой. ОВ очень чувствительны к воздействию морской воды. При ремонте линии необходимо удалить куски ОК, в которых обнаружены следы воды. При наличии постоянного гидростатического давления скорость проникновения воды вдоль кабеля постоянна, но может быть уменьшена за счет применения гидрофобного заполнения. Структура заполнителя должна быть такой, чтобы он проникал во все пустоты внутри ОК, не оказывая влияния на ОВ и эффективно герметизируя кабель в продольном направлении.

Другая проблема заключается в появлении внутри кабеля водорода, который отрицательно действует на ОВ. Водород может выделяться вследствие взаимодействия материалов, из которых изготовлен ОК, с морской водой. Недавние исследования показали, что наименьшего влияния водорода на ОВ достигают за счет металлизации поверхности волокна. Начаты исследования триаксиальной конструкции ОВ, которая также повышает его стойкость к воздействию водорода.

Уменьшить влияние гидростатического давления на ОВ можно за счет использования в конструкции кабеля полой трубки, которая может быть выполнена из металла и несет на себе функции токопроводящей жилы. Сечение трубки и ее размеры часто определяет не давление, а требование по передаваемой электрической мощности. Трубку довольно часто выполняют из меди или алюминия.

Кроме этого способа защиту от гидростатического давления можно осуществлять путем применения скрутки стальными проволоками, которые образуют прочную конструкцию. Армирующие стальные элементы должны обеспечить прочность не только при воздействии статических, но и динамических нагрузок. При двухслойном расположении проволок (направление скрутки проволок в слоях противоположное) добиваются нейтрализации крутящих моментов и исключают возможность возникновения петель.

В приведенные конструкции и характеристики подводных ОК для различных условий эксплуатации и глубины водоемов зарубежных фирм и ЗАО «Севкабель-оптик», г. Санкт-Петербург. Следует отметить, что выпуск глубоководных ОК начинает осуществляться на отечественных заводах. Так, специалистами ЗАО «Севкабель-оптик» разработаны оптические кабели для подводной морской прокладки на глубину до 400 м и до 1000 м.

Кабель представляет собой аксиальную конструкцию, в центре которой расположен оптический модуль в виде герметичной трубки, изготовленной из нержавеющей стали со свободно расположенными оптическими волокнами. Поверх модуля располагается повив медных проводников дистанционного электропитания. Далее следуют промежуточная полиэтиленовая оболочка и внешние покровы, состоящие из бронеповива стальных проволок и наружной полиэтиленовой оболочки. представлена конструкция подводного ОК для прокладки на глубину до 400 м марки ПОК-400.

3. Источники кабельного лома и проводниковой продукции

Лом и отходы кабельной продукции занимают немалую долю в общем объёме заготовки и переработки алюминиевого и медного лома. Подготовка этой группы сырья к вторичному использованию требует использования специальных технологий и специального оборудования. Переработку кабельного лома можно условно разделить на несколько направлений в зависимости от типов перерабатываемого кабеля.

Переработка бронированного кабеля Один из способов — использование шредеров, которые измельчают кабель и с помощью магнитной сепарации отделяют магнитные фракции. При наличии алюминиевой или свинцовой брони необходим дополнительный сепаратор, с помощью которого возможно разделение фракций цветных металлов. Основное достоинство этого метода — производительность, которая зависит от типа и мощности шредера. Альтернативой может служить разделка бронированного кабеля на одном из двух типов специальных станков. Первый тип станков работает по следующему принципу. Направляющие колёса захватывают кабель и наводят его на расположенный сверху острый клин. При этом глубина вскрытия определяется толщиной брони. Принцип аналогичен принципу работы плуга при вспашке. Только в нашем случае «плуг» неподвижен.

Навитую на кабель стальную изоляцию можно снимать с помощью другого типа станков. С помощью специальных зубчатых колёс стальная броня скручивается с куска кабеля длиной около 1,5 м. Данный станок можно также использовать для вытягивания стальных жил из воздушных проводов. Эти станки имеют два очевидных преимущество перед шредером: это цена и стоимость потребляемой электроэнергии и разделка материала без его измельчения. Переработка небронированного кабеля с внешним диаметром более 10-15 мм В случае если внешний диаметр перерабатываемого кабеля превышает 10-15 мм, целесообразней использовать станки с вращающимися ножами. Эти станки отличаются лёгкой настройкой станка под любой размер кабеля; высокой долговечностью ножей, поскольку круглый нож режет кабель всей окружностью.

В конструкции этих стрипперов использован следующий принцип: 10-12 вращающихся дисковых ножей разного диаметра, расположенных на одном валу. Диаметр перерабатываемого кабеля от 1,5 до 110 мм. На этих станках можно разделывать кабель с пластмассовой, свинцовой, бумажной и резиновой изоляцией. Станки для разделки кабеля можно использовать также для снятия верхней поясной изоляции с многосекторного кабеля, для того чтобы разделить его на более мелкие фрагменты (пучки проводов), которые далее целесообразнее перерабатывать методом измельчения и сепарации. Переработка кабеля без брони и с внешним диаметром менее 10-15 мм В зависимости от объёмов и типа перерабатываемого материала рекомендуется использовать установки с различной производительностью и различными способами сепарации измельчённого материала (воздушной или водной).

Принцип работы достаточно прост. Необходимо чтобы кабель был предварительно разрезан на куски длиной от 500 до 1000 мм или смотан в пучки с максимальным диаметром 500 мм. При перемалывании в режущей мельнице материал попадает между лезвиями быстро вращающегося ротора и лезвиями неподвижного статора. При этом одновременно происходит измельчение цветного металла и отделение от него пластикового покрытия. После перемола измельчённая масса засасывается из мельницы и воздушным потоком перемещается в циклон и дальше на стол сепарации. При сепарации на столе воздушной сепарации смешанные фракции цветного металла и пластика подаются на наклонное рабочее сито. При помощи вибрации сита и равномерного обдува материала воздушными струями смешанная фракция переходит в текучее состояние. Более тяжелые частички транспортируются посредством движения подачи рабочего сита вверх в контейнер для металла. Более легкие частички перетекают вниз в контейнер для пластика.

Сепарация металлических частиц от неметаллических компонентов на столе водной сепарации происходит благодаря различной плотности материалов и, как результат, различному поведению материалов во время сепарации. С помощью форсунок на вибрирующий стол подается вода. Металлические частицы поднимаются по столу вверх, а пластмассовые всплывают и вымываются к нижней части стола. Это гарантирует почти 100%-е отделение материалов, независимо от структуры металлических частиц. Но, поскольку на выходе получается готовый продукт с высоким содержанием влаги, мокрую сепарацию целесообразно использовать только тогда, когда при переработке исходного материала иными способами неизбежны потери (например, при переработке медного кабеля с диаметром жилы менее 0,2 мм или кабеля с алюминиевой фольгой). Для увеличения производительности линии можно комплектовать их шредерами предварительного измельчения. Предварительно измельчённый (до 30-40 мм) материал равномерно поступает в мельницу по ленточному транспортёру. Эти 2 фактора, а именно предварительное измельчение и равномерная подача обеспечивают увеличение производительности на 50-60%.

Подготовка кабеля к переработке Любой из вышеописанных станков и любая из установок предполагают использование в переработку кабеля, предварительно порезанного на куски. Для станков это, как правило, куски до 1,5 м, для установок (если не предусмотрено предварительное измельчение на шредере) — 0,5-1 м. Разрезать кабель на куски можно с помощью гидравлических ножниц. Пакетирование После разделки кабеля на станках рекомендуется прессовать алюминиевые и медные жилы. Это обеспечит их компактное хранение и транспортировку в виде пресс-пакетов .