Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования, планируемые результаты

- 3. Обзор исследований

- 4. Исследование качества деталей сложной формы из алюминиевого сплава АК12М2 и совершенствование процесса их обработки.

- Выводы

- Список источников

Введение

В настоящее время алюминиевые сплавы получили широкое применение благодаря ценному для техники комплексу механических, физических, коррозионных свойств, высокой технологичности, а также благодаря значительным природным запасам алюминия. Повышение комплекса свойств промышленных алюминиевых сплавов является актуальной задачей. Сплавы алюминия находят широкое применение в быту, в строительстве и архитектуре, в автомобилестроении, в судостроении, авиационной и космической технике. В частности, из алюминиевого сплава был изготовлен первый искусственный спутник Земли. Сплав алюминия и циркония (Zr) – широко применяют в ядерном реакторостроении. Алюминий применяют в производстве взрывчатых веществ.

По масштабам применения алюминий и его сплавы занимают второе место после железа (Fe) и его сплавов. Широкое применение алюминия в различных областях техники и быта связано с совокупностью его физических, механических и химических свойств: малой плотностью, коррозионной стойкостью в атмосферном воздухе, высокой тепло- и электропроводностью, пластичностью и сравнительно высокой прочностью. Алюминий легко обрабатывается различными способами — ковкой, штамповкой, прокаткой и др. Чистый алюминий применяют для изготовления проволоки (электропроводность алюминия составляет 65, 5% от электропроводности меди, но алюминий более чем в три раза легче меди, поэтому алюминий часто заменяет медь в электротехнике) и фольги, используемой как упаковочный материал. Основная же часть выплавляемого алюминия расходуется на получение различных сплавов. На поверхности сплавов алюминия легко наносятся защитные и декоративные покрытия.

1. Актуальность темы

Магистерская работа посвящена актуальной научной задаче исследованию структуры и свойств сложных отливок для деталей холодильного оборудования из алюминиевых сплавов с целью повышения их надежности и долговечности.

2. Цель и задачи исследования, планируемые результаты

Целью данной работы является изучение структуры и свойств алюминиевых сплавов и изделий из них с целью усовершенствования существующих режимов термической обработки и разработки новых, режимов.

Основные задачи исследования:

- Анализ причин выхода из строя изделия «петля» на предприятии ПАО «НОРД».

- Исследование макроструктуры и микроструктуры готовой детали.

- Влияние термической обработки на изделие.

Объект исследования: изделие «петля» на предприятии ПАО «НОРД»

Предмет исследования: изучение структуры и свойств изделия «петля» с целью усовершенствования существующих режимов термической обработки и разработки новых, режимов.

В рамках магистерской работы планируется получение актуальных научных результатов по следующим направлениям:

- Установление соответствия размеров детали «петля» чертежным размерам.

- Выявление и описание недостатков чертежа.

- Проведение испытаний на прочность, изучение видов изломов и наличие дефектов в них.

Для экспериментальной оценки полученных теоретических результатов в качестве практических результатов планируется разработка упрочняющих режимов термической обработки для изделия «петля» на предприятии ПАО «НОРД»

- Изучение поверхности изделия на шероховатость и наличие дефектов.

- Исследование микроструктуры.

- Исследование влияния термической обработки на изделие.

3. Обзор исследований

Поскольку сейчас трудно найти отрасль промышленности, где бы ни использовался алюминий или его сплавы - от микроэлектроники до тяжёлой металлургии. Это обуславливается хорошими механическими качествами, лёгкостью, малой температурой плавления, что облегчает обработку, высоким внешними качествами, особенно после специальной обработки. Учитывая физические и химические свойства алюминия, его неисчерпаемое количество в земной коре, можно сказать, что алюминий - один из самых перспективных материалов будущего.

Возможность применения того или иного сплава в промышленности для массового или крупносерийного производства определяется, во-первых, его эксплуатационными свойствами (прочность, физические свойства, коррозионная стойкость), во-вторых, технологическими свойствами, то есть теми свойствами, которые обуславливают поведение сплава в процессе изготовления из него изделий. К технологическим свойствам относят литейные свойства, способность к обработке давлением, обрабатываемость резанием, свариваемость и другие. Нередки случаи, когда сплав с очень хорошими эксплуатационными свойствами не находит применения из-за плохих технологических свойств.

Для литейных сплавов значение технологических свойств особенно велико. Главные технологические свойства для них – литейные: 1) жидкотекучесть; 2) объемная и линейная усадка; 3) склонность к образованию горячих трещин; 4) склонность к образованию усадочной и газовой пористости; 5) склонность к ликвации.

Литейные свойства сплавов, которые не обрабатывают давлением и используют в конструкции в литом состоянии, определяют не только возможность получения изделия (фасонной отливки), но и качество этого изделия. Все дефекты литой структуры, зависящие от литейных свойств (усадочная или газовая пористость, ликвационная неоднородность состава, микротрещины), сохраняются в изделии.

В работах А.А. Бочвара и И.И. Новикова установленны четкие связи между литейными свойствами сплавов и характером взаимодействия компонентов в сплавах (типом диаграммы состояния). Большая часть литейных свойств зависит от эффективного температурного интервала кристаллизации сплава: чем больше интервал кристаллизации , тем меньше жидкотекучесть сплава, тем больше он склонен к образованию рассеянной усадочной пористости и горячих трещин.

В качестве литейных наиболее широко распространены сплавы на основе систем Al-Si (двойные или более сложные), для которых характерны малые температурные интервалы кристаллизации и очень хорошие литейные свойства. Для фасонного литья применяют также сплавы на основе систем Al-Cu, Al-Mg, Al-Cu-Mg, Al-Zn-Mg, Al-Cu-Mg-Ni и другие сложные сплавы, не отличающиеся в принципе от деформируемых, но часто с более высоким содержанием легирующих компонентов (меди, магния), тугоплавких добавок (титана, никеля) и примесей (железа). Однако эти сплавы значительно меньше распространены, чем Al-Si сплавы (силумины), в связи с их худшими литейными свойствами.

В литейных сплавах допустимое содержание неизбежных примесей, и, в частности, железа зависит от способа литья сплава. Железо образует в алюминиевых сплавах нерастворимые хрупкие интерметаллидные фазы. Величина частиц этих фаз и характер их распределения в отливке зависят от скорости охлаждения при кристаллизации. Чем выше скорость охлаждения, тем мельче эти частицы, тем более равномерно они распределены по объему отливки и тем меньше их отрицательное влияние на свойства (пластичность), поэтому при литье сплавов в металлический кокиль, а также при литье под давлением допускается более высокое содержание железа, чем при литье в земляную форму.

4. Исследование качества деталей сложной формы из алюминиевого сплава АК12М2 и совершенствование процесса их обработки.

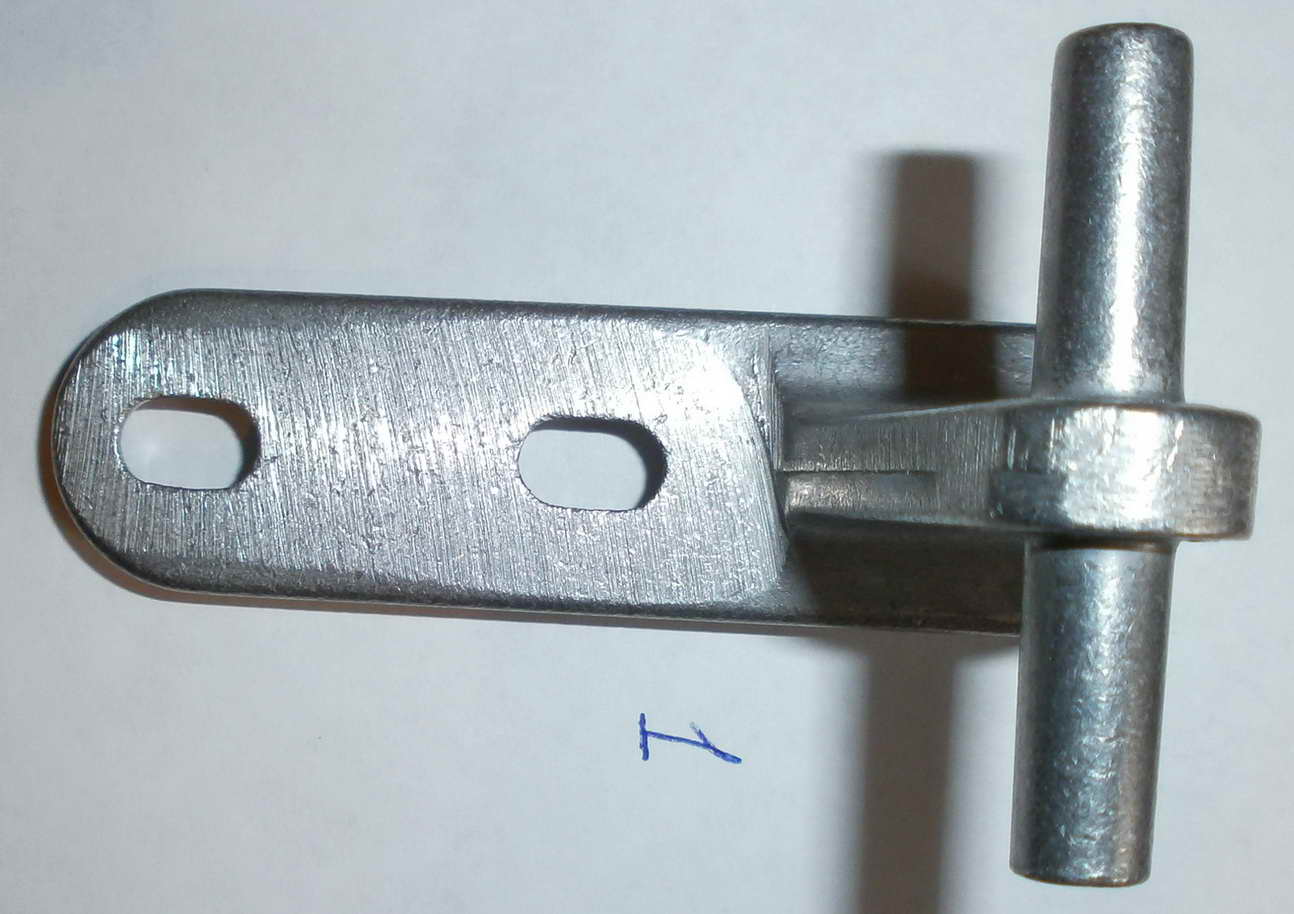

Были исследованы детали "петля" из алюминиевых сплавов АК12М2 изображенные на рисунке 1.

В ходе выполнения работы была изучена поверхность образцов на наличие шероховатости, наличие пор, трещин. На повехности образцов были обнаружены дефекты:шероховатость, наличие пор. Также спомощью микроскопа были изучены изломы ушка "петли". Были обнаружены такие дефекты: небольшие трещины, поры. Излом имеет вид квази-излома. Это видно на рисунке 2.

Рисунок 2 – Излом ушка петли.

При изучении размеров деталей и сравнении их с чертежом, было обнаружено несоответствие некоторых размеров изделия размерам на чертеже. Результаты размеро приведены в таблице 1.

Таблица 1- Размеры детали петля средняя.

| № образца | l1, мм | l2, мм | l3, мм | b1, мм | b2, мм | h1, мм | h2, мм | d1, мм | d2, мм | d3, мм |

| Чертеж | 78,5 | 12 | 11 | 23 | 6,5 | 39 | 6,5 | 8,1 | 7,5 | – |

| 1 | 78,0 | 11,9 | 10,9 | 22,9 | 6,7 | 39,0 | 6,2 | 8,1 | 7,6 | 7,2 |

| 2 | 77,7 | 12,0 | 10,9 | 22,5 | 6,4 | 39,0 | 6,2 | 8,1 | 7,5 | 7,3 |

| 3 | 69,9 | 11,9 | 10,8 | 22,5 | 6,5 | 39,0 | 6,4 | 8,1 | 7,5 | 7,3 |

| 4 | 78,0 | 11,9 | 10,8 | 22,6 | 6,7 | 39,0 | 6,3 | 8,0 | 7,6 | 7,3 |

| 5 | 78,0 | 11,8 | 10,5 | 23,2 | 6,9 | 39,0 | 6,5 | 8,1 | - | 7,0 |

| 6 | 78,4 | 11,9 | 11,3 | 23,2 | 6,7 | - | 6,1 | 8,0 | 7,4 | 7,0 |

| 7 | 78,0 | 11,7 | 10,5 | 23,0 | 6,7 | - | 6,0 | 8,1 | - | 6,9 |

Из таблицы видно, что некоторые размеры изделия не соответствуют размерам чертежа. Это может быть связано с тем, что была проведена зачистка образцов от налипших частичек формы или неидеальными размерами формы.

Выводы

Были рассмотрены и изучены возможные причины выхода из строя изделия «петля» на предприятии ПАО «НОРД». Установлено несоответствие размеров изделия размерам чертежа, были обнаружены дефекты:шероховатость, наличие пор на поверхности детали, установлено, что излом имеет вид квази-излома, а также были обнаружены такие дефекты в изломе: небольшие трещины, поры. Поэтому, имеет смысл дальнейшее изучение объекта и влияние на термической обработки на улучшение структуры и свойств изделия "петля" из алюминиевого сплава АК12М2 с целью повышения надежности и долговечности.

Список источников

- Золоторевский В.С., Белов Н.А. Металловедение литейных алюминиевых сплавов - М.: МИСиС, 2005, 376 с.

- Колачев Б. А. Металловедение и термическая обработка цветных металлов и сплавов. Учебник для вузов / Б. А. Колачев, В. И. Елагин, В. А. Ливанов. – 3-е изд., перераб. и доп. – М.: «МИСИС», 1999. – 416с.

- Центральный металлический портал РФ [Электронный ресурс] – Режим доступа: http://metallicheckiy-portal.ru/marki_metallov/alu/alyminii_liteinii

- ГОСТ 2138—91 - Пески формовочные. Общие технические условия. - Введ. 1993.01.01. – М.: Комитет стандартизации и метрологии СССР от 28.12.91, 2005. – 7 с.

- ГОСТ 3226—93 - Глины формовочные огнеупорные. Общие технические условия. - Введ. 1995-01-01. – Минск: Изд-во стандартов, 2001. – 6 с.

- Курдюмов А.В Производство отливок из сплавов цветных металлов. Учебник для вузов. / А.В. Курдюмов, М.В. Пикунов, В.М. Чурсин, Е.Л. Бибиков. — М.: Металлургия, 1986. — 416 с.

- ГОСТ 16237—70 - Формы металлические (кокили). Толщина стенок. - Введ. 1972-01-01. – М.: Издательство стандартов, 1983. – 24 с.

- Аристова Н.А. Термическая обработка литейных алюминиевых сплавов / Н.А. Аристова, И.Ф. Колобнев. - М.: Металлургия, 1977. — 144 с.

- ГОСТ 1583-93 - Сплавы алюминиевые литейные. Технические условия. – Введ. 1997-01-01. – Минск: Изд-во стандартов, 2003. – 29 с.

- Лахтин Ю. М. Материаловедение: Учебник для высших технических учебных заведений. — 3-е изд., перераб. и доп. / Ю. М. Лахтин, В. П. Леонтьева—М.: Машиностроение, 1990. — 528 с.