Реферат по теме выпускной работы

Содержание

- Введение

- 1. Актуальность темы

- 2. Цель и задачи исследования

- 3. Аналитический обзор работы по формоизменению раската в плане при прокатке в горизонтальных валках

- 3.1 Формоизменение заготовок с исходной прямоугольной формой в плане

- 3.2 Формоизменение раскатов с непрямоугольной формой в плане

- 4. Методика расчёта формы раската в плане

- Выводы

- Список источников

Введение

Работа предприятий в условиях рыночной экономики, большой удельный вес стоимости энергии, сырья и материалов в структуре формирования себестоимости, выдвигают на первый план задачу экономного использования этих ресурсов. В металлургии большая часть отходов образуется на завершающей стадии - в прокатном производстве, где себестоимость металла является наиболее высокой. На Украине для производства толстолистовой стали очень актуальны проблема снижения отходов металла и других технико-экономических показателей путем максимально возможной модернизации и реконструкции действующих ТЛС, разработки новых усовершенствованных технологий прокатки. Одним из основных показателей эффективности производства листов является удельный расход металла, который зависит от нескольких факторов. Особое влияние на удельный расход металла оказывают отходы металла с боковой и торцевой обрези, зависящие от формы получаемых раскатов. Выполнены в ДонНИИчермет исследования показали, что в среднем 85% отходов и потерь металла составляет боковая и торцевая обрезь [1]. Итак, поиски и разработка новых путей снижения расхода металла в обрезь является актуальной задачей листопрокатного производства. Данная работа направлена на освоение методики расчёта формы раската в плане.

1. Актуальность темы

Уровень производства листового проката косвенно определяет степень промышленного развития страны в целом. В развитых странах доля производства листового проката превышает 60% от общего производства проката. Важнейшей составляющей сортамента листового проката являются толстые листы (толщина 4 мм и более).

Черная металлургия Украины характеризуется повышенными расходами энергетических и материальных ресурсов, в том числе и на производство проката. Особенно это актуально для листового проката, так как его доля за последнее десятилетее в общем объёме металлопродукцции непрерывно растёт.

Средний расходный коэффициент металла на толстолистовых станах в странах с современными технологиями прокатки находится на уровне 1175 кг/т, а в Японии на станах 5500-1085 кг/т. Тогда как на реверсивных толстолистовых станах Украины расходный коэффициент находится в пределах 1180-1285 кг/т.

Сокращение расхода металла при прокатке толстых листов достигают в большинстве случаев снижением концевой и боковой обрези путём управления формой раскатов в плане на этапе черновой прокатки. Существующие на сегодняшний день управляющие способы прокатки на предприятиях Украины не реализованы. Поэтому существует актуальная научно-техническая задача обоснования рациональных параметров профилирования широких граней и формы раскатов в плане при прокатке толстых листов с целью уменьшения расхода металла в обрезь.

2. Цель и задачи исследования.

Целью работы является обоснование рациональных параметров профилирования широких граней и формы раскатов в плане при прокатке толстых листов, позволяющих уменьшить расход металла в обрезь за счёт приближения формы готовых листовых раскатов в плане к прямоугольной, и создание новых металлосберегающих способов прокатки.

Основные задачи исследования:

- Исследовать процессы формоизменения раскатов в плане при прокатке в горизонтальных валках на этапе черновой прокатки с использованием различных способов профилирования широких граней.

- Исследование формоизменений вогнутого и зауженного торца раската при заполнении металлом очага деформации.

- Разработать зависимости для расчёта параметров формоизменения раскатов в плане при профилированной прокатке, учитывающие все наиболее значимые факторы прокатки в реальных диапазонах изменения соответствующих для большинства существующих толстолистовых станов.

Объект исследования: процесс формоизменения раскатов с непрямоугольным контуром поперечного сечения и формой в плане при производстве толстолистового проката.

Предмет исследования: Формоизменение концов раската в плане на этапе черновой прокатки толстых листов с профилированием широких граней. Математическая модель процесса формоизменения раскатов в плане, способы прокатки толстых листов.

3. Аналитический обзор работы по формоизменению раската в плане при прокатке в горизонтальных валках

3.1 Формоизменение заготовок с исходной прямоугольной формой в плане

Поскольку прямоугольную форму в плане может иметь только исходная заготовка, рассмотрим работы посвященные формоизменению таких заготовок за один проход.

Анализу процесса формоизменения раскатов при прокатке в горизонтальных валках посвящен ряд работ [1-14]. Основным фактором, определяющим форму раската в плане при прокатке в цилиндрических горизонтальных валках, является неравномерность деформации по длине и ширине раската, обусловленная действием закона «наименьшего сопротивления».

В работах И.М. Павлова [1, 2]впервые описано «веерообразное» уширение концов прокатываемой полосы, дано качественное объяснение этому явлению на основе теории «жестких концов» и закона «наименьшего сопротивления».

Г.Э. Аркулис [3, 4], исследуя минимальную длину «жестких концов», показал различие формоизменения в передней и задней зонах неустановившегося процесса. Аналитические способы определения величины в распределении «веерообразного» уширения еще мало разработаны. В работе [5] предпринята попытка на основе методики А.И. Целикова [6] и А.И. Гришкова [7] рассчитать расширение концов раската при однократном его обжатии.

Условно принято, что конец начальной стадии неустановившегося процесса прокатки совпадает с моментом прохождения переднего конца полосы через линии центров.>

В работе [8] установлено, что процесс расширения концов раската «угасает» по мере уменьшения толщины раската и на определенной стадии прокатки совсем исчезает. Однако зависимости для расчета расширения в работе не приведены.

В работе [9] получены уравнения для определения параметров формы раскатов. Однако описание контура неровных концов выражено по окружности, что не всегда соответствует действительности.

В работе [10] приведена методика расчета стрел выпуклости переднего и заднего концов листового раската при прокатке толстых листов из слябов, основанная на известных гипотезах теории прокатки. Величина выпуклости определяется различной вытяжкой продольной оси раската и его боковых граней. С использованием закона наименьшего сопротивления и аналитических зависимостей для площадей зон уширения, примыкающим к зонам отставания и опережения [11], автор получил выражения для определения вытяжки по краям раската в зависимости от коэффициента обжатия.

В качестве параметров формы раската в плане после обжатия прямоугольного сляба в ГВ чаще всего принимают: стрелы выпуклостей концов, их расширение (дополнительные локальные уширения) и очень редко длину расширенных участков.

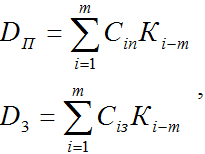

В работе[12] параметры формы раската в плане определяются в зависимости от критериев прокатки:

где ![]() - параметры формы переднего (заднего) конца раската (исходного прямоугольного сляба после одного прохода в горизонтальных валках);

- параметры формы переднего (заднего) конца раската (исходного прямоугольного сляба после одного прохода в горизонтальных валках);

![]() - коэффициенты

- коэффициенты

Предложенная зависимость (1) не учитывает влияние температуры металла, условия на контакте металл - валки, реологические характеристики стали.

3.2 Формоизменение раскатов с непрямоугольной формой в плане

В литературе отмечено много работ, в которых приведены эмпирические зависимости для расчета некоторых параметров формы концов раската после обжатия сляба в ГВ. Во многих из них приведены зависимости для определения стрел выпуклости или вогнутости концов в функции от коэффициентов первой, второй (чаще от их отношения), а в некоторых и от третьей вытяжек, характеризующих соответственно протяжку, разбивку ширины и продольную прокатку на заданную толщину[13-21].

Влияние на разноширинность толстолистовых раскатов дробности деформации было установлено в работе [13], а в работе [22] В.М. Клименко, Э.Л. Филиппов и др. получили для условий толстолистового стана 3600 формулу, в структуру которой ввели поправочные коэффициенты, учитывающие отношение фактического среднего обжатия к базовому на каждом этапе прокатки.

Ряд работ посвящен математическим описаниям формы раскатов в плане [23-26]. Зависимости, которые получили авторы для расчета отдельных элементов контура листового раската, или вообще не включают параметры прокатки [25], или включают суммарную вытяжку по этапам, или по всем этапам прокатки. В связи с этим предложенные математические модели не имеют практической ценности, поскольку не могут выполнять функцию прогнозирования и быть использованы в алгоритмах управления.

М.И.Чернер и А.П.Воропаев предложили параметры формы торцов раскатов при прокатке на ТЛС приближенно рассчитывать по зависимостям [20]:

(2)

(2)где ![]() - стрела кривизны переднего и заднего конца;

- стрела кривизны переднего и заднего конца;

![]() – ширина полосы в і-том проходе переднего, заднего конца;

– ширина полосы в і-том проходе переднего, заднего конца;

![]() – коэффициент, который учитывает влияние на суммарную вытяжку полос коэффициента вытяжки раската, расположения полос на концах раскатов и направление прокатки раската.

– коэффициент, который учитывает влияние на суммарную вытяжку полос коэффициента вытяжки раската, расположения полос на концах раскатов и направление прокатки раската.

Недостатком работы [20] является то, что на параметры формы концов раската не учтено влияние отношения ширины к толщине раската, а также отношение диаметра к толщине по проходам. Не исследованы расширение и длина расширенных участков концов раската по проходам.

В работах [26, 27]описан метод исследования и математическое описание параметров формоизменения концов листового раската в плане в динамике по проходам в горизонтальных валках, основанное на использовании рекуррентного выражения и технологических передаточных коэффициентов.

Параметры формы концов раската после любого прохода в ГВ можно определить, применяя принцип суперпозиции, как сумму двух составляющих. Первая составляющая является результатом деформации внешней части конца, вторая – условного прямоугольного конца раската. Особенностью формоизменения концов вписанного прямоугольного конца раската является наличие перед ними неполных жестких зон, уменьшающих неравномерность течения металла по ширине.

Предложенное рекуррентное выражение для расчета параметров формы переднего и заднего конца раската, которое имеет вид:

где ![]() - параметры формы переднего (п), заднего (з) концов раската после прокатки в ГВ (г) в i-том проходе;

- параметры формы переднего (п), заднего (з) концов раската после прокатки в ГВ (г) в i-том проходе;

![]() – параметр формы переднего (заднего) конца раската перед i-тым проходом;

– параметр формы переднего (заднего) конца раската перед i-тым проходом;

![]() – параметр формы переднего (заднего) конца вписанного прямоугольного раската после деформации в i-том проходе;

– параметр формы переднего (заднего) конца вписанного прямоугольного раската после деформации в i-том проходе;

![]() – параметр формы условновписанного прямоугольного контура после деформации в i-том проходе.

– параметр формы условновписанного прямоугольного контура после деформации в i-том проходе.

![]() – коэффициенты передачи (сдерживания неполными жесткими зонами внешнего контура) параметров прямоугольной формы условно вписанного прямоугольного раската в i-том проходе;

– коэффициенты передачи (сдерживания неполными жесткими зонами внешнего контура) параметров прямоугольной формы условно вписанного прямоугольного раската в i-том проходе;

Недостатком выражения (3) является то, что в нем не учитывается влияние неравномерной деформации по ширине.

4. Методика расчёта формы раската в плане

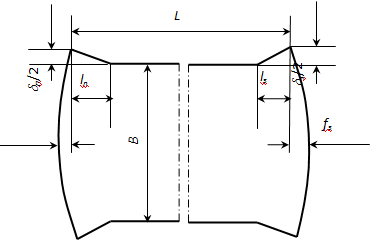

Формоизменение концов раската при прокатке исходного прямоугольного сляба в ГВ

(4)

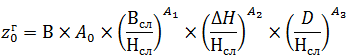

(4)где: ![]()

- ![]() - уширение переднего и заднего концов после обжатия в ГВ;

- уширение переднего и заднего концов после обжатия в ГВ;

- ![]() - выпуклость переднего и заднего торцов раската после ГВ;

- выпуклость переднего и заднего торцов раската после ГВ;

Рисунок 1 – Форма концов раската после обжатия исходного прямоугольного сляба в горизонтальных валках

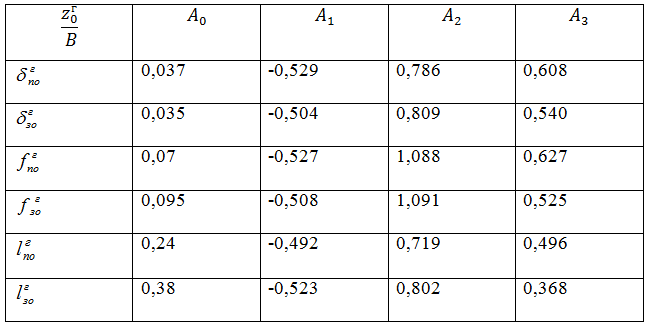

В результате математической обработки экспериментальных данных получи следующие значения коэффициентов

Таблица 1 – значения коэффициентов для расчёта формы раската в плане

Формоизменение концов при прокатке раскатов непрямоугольной формы в плане

где ![]() – параметры формы переднего (п), заднего (з) концов раската после прокатки в ГВ i – том проходе;

– параметры формы переднего (п), заднего (з) концов раската после прокатки в ГВ i – том проходе;

![]() - параметры формы переднего (заднего) конца раската перед i – тым проходом;

- параметры формы переднего (заднего) конца раската перед i – тым проходом;

![]() - коэффициенты передачи (сдерживания неполными жесткими зонами внешнего контура) параметров формы переднего (заднего) конца вписанного прямоугольного раската в i – том проходе в ГВ;

- коэффициенты передачи (сдерживания неполными жесткими зонами внешнего контура) параметров формы переднего (заднего) конца вписанного прямоугольного раската в i – том проходе в ГВ;

![]() - коэффициенты передачи параметров формы переднего (заднего) конца внешнего контура раската в i – том проходе в ГВ;

- коэффициенты передачи параметров формы переднего (заднего) конца внешнего контура раската в i – том проходе в ГВ;

![]() - параметры формы переднего (заднего) конца вписанного прямоугольного раската после деформации в ГВ в i – том проходе.

- параметры формы переднего (заднего) конца вписанного прямоугольного раската после деформации в ГВ в i – том проходе.

![]() - параметры формы переднего (заднего) конца после деформации в ГВ в i – том проходе.

- параметры формы переднего (заднего) конца после деформации в ГВ в i – том проходе.

Коэффициент ![]() =1, т.е. расширенные участки концов раската после предыдущего прохода вытесняются в поперечном направлении металлом из вписанного прямоугольного раската и не изменяются в текущем проходе.

Коэффициент передачи параметров формы переднего (заднего) конца внешнего контура раската в i – том проходе в ГВ;

=1, т.е. расширенные участки концов раската после предыдущего прохода вытесняются в поперечном направлении металлом из вписанного прямоугольного раската и не изменяются в текущем проходе.

Коэффициент передачи параметров формы переднего (заднего) конца внешнего контура раската в i – том проходе в ГВ;

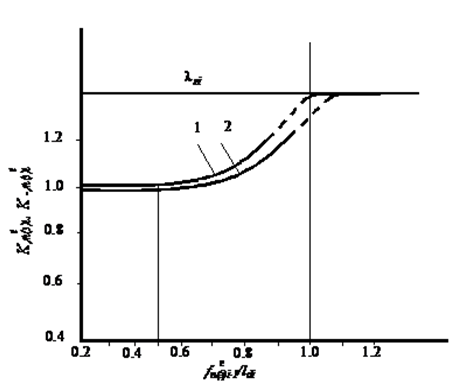

Рисунок 2 – Зависимость коэффициентов от отношения

Коэффициенты передачи (сдерживания неполными жесткими зонами внешнего контура) параметров формы переднего (заднего) конца вписанного прямоугольного раската в i – том проходе в ГВ

Прокатка в ГВ раската с вогнутыми торцами

Установлено также, что соответствующие коэффициенты для внешнего контура ![]() функционально зависят от отношения

функционально зависят от отношения ![]() (см.рис.3).

(см.рис.3).

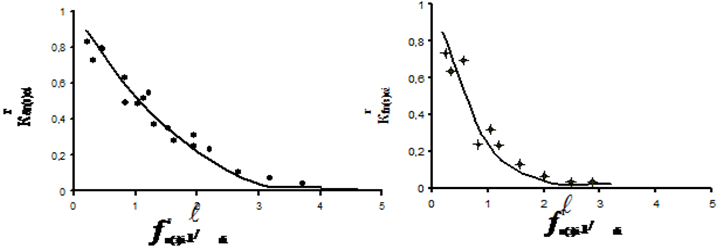

Рисунок 3 – Зависимость коэффициентов от отношения

1 – раскат с выпуклыми торцами, 2 – раскат с вогнутыми торцами

Как видно на рисунке, при ![]() коэффициент

коэффициент ![]() =1; при

=1; при ![]() коэффициент

коэффициент ![]() и если

и если ![]() , то коэффициент

, то коэффициент ![]() линейно увеличивается

линейно увеличивается

Как и при прокатке раскатов с выпуклыми торцами расширение или утяжка ширины ![]() внешнего контура исходного раската с вогнутыми торцами не изменяется (потому, что между внешним контуром и вписанным прямоугольником отсутствует металл). Тогда следует считать

внешнего контура исходного раската с вогнутыми торцами не изменяется (потому, что между внешним контуром и вписанным прямоугольником отсутствует металл). Тогда следует считать ![]() =1. Расширение концов вписанного прямоугольника сдерживается неполными внешними жесткими зонами. Так как угловые участки выходят на внешний контур, то степень сдерживания в этом случае будет меньшей, чем у раската с расширенными выпуклыми торцами. Коэффициент передачи

=1. Расширение концов вписанного прямоугольника сдерживается неполными внешними жесткими зонами. Так как угловые участки выходят на внешний контур, то степень сдерживания в этом случае будет меньшей, чем у раската с расширенными выпуклыми торцами. Коэффициент передачи ![]() функционально связан с отношением

функционально связан с отношением ![]() .

.

Выводы

В работе решена важная научно-техническая задача по обоснованию рациональных параметров профилирования широких граней и формы раскатов в плане при прокатке толстых листов с целью уменьшения расхода металла в обрезь за счёт приближения формы готовых листовых раскатов в плане к прямоугольной.

Основные научные положения и практические результаты заключаются в следующем.

1. Из анализа научно-технической литературы следует, что теоретические и экспериментальные исследования параметров формоизменения выполнены либо после одноразового обжатия прямоугольной в плане заготовки, либо после последнего прохода на отдельных этапах черновой прокатки. Они не учитывают условия прокатки с профилированием широких граней. Это определяет необходимость проведения дальнейших теоретических и экспериментальных исследований в данной области в части обоснования параметров профилирования широких граней и формы раскатов в плане при прокатке толстых листов по новым металлосберегающим способам.

2. Установлено, что профилирующие обжатия на промежуточных стадиях черновой прокатки обладают большей эффективностью, чем на первых стадиях, когда толщина и коэффициент вытяжки раската на этапе, следующем после профилировнаия толщины раската по его длине больше, а отношение длины раската к толщине перед профилирующим проходом меньше. При этом эффект от профилирования по известному и новому способам прокатки примерно одинаковый, однако значения профилирующих обжатий по новому способу меньше в 2-10 раз.

Для реализации новых способов прокатки с профилированием широких граней (без снижения их эффективности по отношению к известным способам прокатки) могут быть использованы гидравлические нажимные устройства с более низкими требованиями к их характеристикам: максимальный ход плунжера гидроцилиндра 50-60 мм, скорость обжатия 40-60 мм/с и ускорение не ниже 400-600 мм/с2.

3. Получил дальнейшее развитие метод расчёта параметров формоизменения концов раскатов в плане по проходам за счёт учёта в рекуррентном выражении составляющих параметров формоизменения с неравномерным обжатием по ширине. Выражение позволяет рассчитывать параметры формы концов раскатов в условиях профилированной прокатки по проходам с учётом кантовок и реверсов.

Список источников

- Павлов И.М. Теория прокатки. – М.: Металлургиздат, 1950.-610 с.

- Павлов И.М. К теории жестких концов // Сталь.- 1952. - № .-с.45-52

- Аркулис Г.Э. О неравномерности деформации по длине полосы в связи с минимальной длиной жестких концов // Сб. научных трудов. – М.: Металлургиздат. – 1952.- с.84-101.

- Аркулис Г.Э., Бояршинов М.И. О теории «жестких концов» и понятии целостности тела // Сб. научных трудов Магнитогорского горно - металлургического института. – Магнитогорск: МГМИ.-1957.-с.54-68

- Скороходов П.Е., Денисов П.И. К расчету веерообразного уширения при прокатке широких листов // Теория и технология прокатки: Тр. УПИ, ЧПИ, МГМИ. – Свердловск: УПИ. – 1967. - №162. – с.45-47

- Целиков А.И. Влияние внешних зон на уширение и распределение скоростей и напряжений по ширине прокатываемой полосы // Проблемы металлургии. – М.: Металлургиздат. – 1953. – с. 392-406.

- Гришков А.И. Некоторые вопросы теории уширения при прокатке в гладких валках // Прокатные станы и технология прокатки: Сб. статей МВТУ им. Баумана. – М.: Машгиз. – 1957. - №60. – с.98-101

- Воропаев А.П. Исследование и совершенствование способов улучшения формы раскатов толстолистовой стали. Дис. …канд.техн.наук. – М.1978. – 137с.

- Агишев Л.А., Гиндин А.Ш., Шавкун В.В. Влияние параметров прокатки на формообразование толстых листов // Сталь. – 1973. - №3. - с.252-253.

- Мелешко А.М. Особенности деформации металла при неустановившемся процессе прокатки // Обработка металлов давлением: Сб. тр. УкрНИИмет. – М.:Металлургия. – 1969. - №14. – с. 61-66.

- Савченко А.М., Змиевский Г.Е. Определение вытяжки боковых граней листового раската // Изв. Вуз. Черная металлургия. – 1981. - №12. – с. 46-48.

- Старченко Д.И. // Производство и обработка стали: Сб. Тр. ЖдМИ. - Харьков.: Металлургиздат. – 1960. – вып.4. – с.135-155.

- Руденко Е. А. Математическая модель формоизменения раската в плане при прокатке в черновой горизонтальной клети толстолистового стана // Совершенствование процессов и оборудования обработки давлением в металлургии и машиностроении: Сб. науч. Тр. – Вып. 2. – Краматорск, 1996. – с.166-171.

- Зависимость разноширинности раската от основных технологических факторов при прокатке толстых листов / А.А. Будаква, В.Г. Антипенко, Р.Ж. Азизов и др. // Производство толстолистовой стали: Темат. отрасл. сб. – М.: Металлургия. – 1977. - №1. – с.63-69.

- Бровман М.Я., Зеличенок Б.Ю., Герцев А.И. Усовершенствование технологии прокатки толстых листов, - М.: Металлургия, 1969. – с.256-264

- Балон Д.И., Гагаринов Н.И., Малега Т.И. Исследование разноширинности листов на толстолистовом стане 2850 // Производство толстолистовой стали: Темат. отрасл. сб. – М.: Металлургтя. – 1981. - №5. – с.50-54.

- Клименко В.М., Филипов Э.Л., Юрченко Ю.И. Исследование влияния третьей вытяжки на формоизменения толстых листов // Производство толстолистовой стали: Темат. отрасл. сб. – М.: Металлургия. – 1981. - №5. – с. 40-44.

- Исследование формы раскатов на стане 2300 ДМЗ / Г.Н. Шмаков, Р.Ж. Азизов, А.И. Завражный и др. // Теория и технология производства толстого листа: Темат. отрасл. сб. – М.: Металлургия. – 1986. – с.68-74.

- Юрченко Ю.И. Разработка, исследование и совершенствование режимов деформирования с целью повышения эффективности процесса прокатки толстых листов: Дис…канд. техн. наук: 05.16.05. – Донецк, 1980. – с.218-226

- Исследование влияния вытяжек в различных этапах прокатки на разноширинность подката / Э.Л. Филиппов, Ю.И. Юрченко, В.М. Клименко и др. // Изв. вуз. Черная металлургия. – 1987. - №4. – с. 72-74.

- Чернер М.И., Воропаев А.П., Хорошилов Н.М. Исследование закономерностей формоизменения раскатов при прокатке толстых листов // Сталь. – 1978. - №8. – с. 26-28.

- Исследование зависимости выпуклости по ширине раскатов стана 2800 от основных параметров прокатки/В.М. Данько, А.И. Герцев, Н.М. Хорошилов и др. // Прокатка и термообработка толстого листа: Темат. отрасл. сб. – М.: Металлургия. – 1986. – с. 41-45.

- Зависимость разноширинности толстых листов от дробности деформации / В.М. Клименко, Э.Л. Филипов и др. // Теория и технология производства толстого листа: Темат. отрасл. сб. – М.: Металлургия. – 1986. – с. 30-35.

- Математическое моделирование формоизменения толстого листа в плане при прокатке на стане 5000 / В.А Обручев, И.М. Гриднев, В.П.Полухин и др. // Снижение материальных и энергетических затрат при производстве листовой стали: Сб. статей. – М.: Металлургия. -1990. – с.41-45.

- Описание формы раскатов в плане при прокатке толстых листов / Ю.В. Колновалов, Ю.В. Фурман, В.Г. Носов и др. // Прокатка и термообработка толстого листа: Темат. отрасл. сб. – М.: Металлургия. – 1984. – с.9-12.

- Математическое моделирование формы раскатов для оценки схем прокатки и разработки рекомендаций по их совершенствованию /Н.Н. Попов, Н.И. Великий, Н.И. Мирская и др. // Теория и технология производства толстого листа: Темат. отрасл. сб. – М.: Металлургия. – 1986. – с.110-115.

- Руденко Е. А. Математическая модель формоизменения раската в плане при прокатке в черновой горизонтальной клети толстолистового стана // Совершенствование процессов и оборудования обработки давлением в металлургии и машиностроении: Сб. науч. Тр. – Вып. 4. – Краматорск, 1998. – с.167-172.

- Руденко Е.А. Исследование динамики изменения формы концов листового раската в плане при прокатке в горизонтальных валках // Наукові праці ДонНТУ. Металургія. Випуск 66. – Донецьк, ДонНТУ, 2003. – с 57-61.