Аннотация

Бугеря Т.И. Разработка устройства диагностики асинхронного двигателя в процессе эксплуатации. Рассмотрены способы диагностики асинхронных электродвигателей в процессе эксплуатации, на основании анализа литературных источников сформулированы требования к техническим средствам для снятия данных о токе и напряжении. Предложен вариант реализации диагностического устройства на базе MicroPC.

Выбор стратегии и методов диагностирования асинхронных двигателей (АД) определяется рядом факторов. Первостепенное значение имеет конечная цель диагностирования, которая зависит от того, на каком этапе жизненного цикла определяется техническое состояние двигателя: на этапе производства, эксплуатации или ремонта. [1]

В настоящее время существует потребность диагностики состояния АД в процессе их работы. Своевременно обнаруженное повреждение позволит избежать дальнейшего развития процесса, уменьшить время восстановления, сократить затраты на обслуживание, избежать простоев оборудования, повысит эффективность работы двигателей и производственных механизмов [2].

На сегодня известны следующие методы диагностики АД:

- Методы, основанные на анализе вибраций отдельных элементов агрегата.

- Методы, основанные на анализе акустических колебаний, создаваемых работающей машиной.

- Методы, основанные на измерении и анализе магнитного потока в зазоре двигателя и внешнего магнитного поля.

- Методы, основанные на измерении и анализе температуры отдельных элементов машины.

- Методы диагностики механических узлов (в частности подшипников) основанные на анализе содержания железа в масле.

- Методы диагностики состояния изоляции.

- Методы, основанные на анализе электрических параметров машины.[3]

По сопоставлению всех технических, методологических и экономических факторов можно сделать вывод, что для практической реализации наиболее перспективными являются методы диагностики АД, основанные на анализе электрических параметров двигателя, а именно спектров напряжений и токов.

Для вывода технических требований к параметрам устройства диагностики по сигналам токов и напряжений статора АД, был рассмотрен и проанализирован ряд источников.

Так в публикации Habtler T.G. и Harley R.G. «Diagnostics and intelligent controls in electrical systems» [4] основные исследования проводились с такими частотами: спектр тока при неотбалансированом роторе – 120 Гц, вибрация подшипников – 180 Гц, при износе подшипников – 1000 и 3000 Гц.

В статье Сивокобыленко В.Ф. Полковниченко Д.В., Кукуй К.А «Диагностика асинхронного электропривода по данным измерений рабочего режима» [5] указывается , что в общем случае при цифровой регистрации токов удовлетворительная точность имеет место при частотах их фиксации в (20:30) раз больше частоты сети f1.

В статьях Петуховa В.С, Соколова В.А «Диагностика состояния электродвигателей на основе спектрального анализа потребляемого тока» [2] и Сидельникова Л.Г., Афанасьева Д.О. «Контроль технического состояния асинхронных двигателей в процессе эксплуатации контроль технического состояния асинхронных двигателей в процессе эксплуатации» [3] для сравнения работы нового двигателя и двигателя, прослужившего некоторое время был выбран диапазон частоты в 1000 Гц, а конкретные примеры диагностики дефектов двигателя проводилась на меньшем диапазоне (150 Гц и ниже).

На основании вышеприведенной информации делаем вывод, что частота дискретизации измерительного канала должна находится в пределах от 1500 до 3000 Гц.

Для снятия показаний токов и напряжений АД с целью их дальнейшей обработки контроллером, необходимо четкое представление об общей структуре системы, позволяющей это сделать.

Во-первых, метод спектрального анализа напряжений и токов подразумевает наблюдение этих величин в каждой фазе АД, поэтому требуется три канала измерения напряжения и три канала измерения тока.

- Датчик измеряемой величины (в данном случае напряжения или тока), установленный непосредственно в месте регистрации контролируемого параметра и передающий сигнал зачастую в аналоговом виде.

- Аналогово-цифровой преобразователь (АЦП), имеющийся почти в каждом контроллере.

- Контроллер, который оперирует информацией для диагностики в цифровом виде.

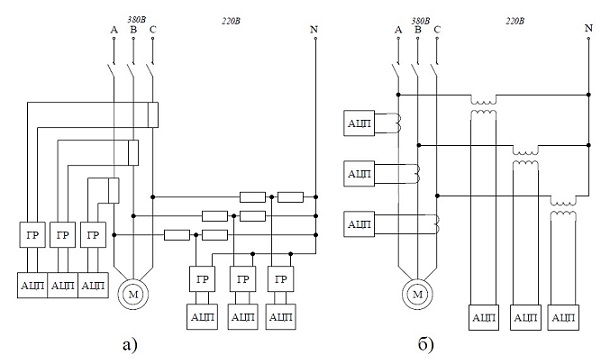

В сфере промышленности, где средняя мощность двигателей составляет от 1 до 400 кВт при стандартном напряжении 220/380 В, данная структура возможна только в случае понижения наблюдаемых величин до уровня, на котором работает АЦП (обычно составляет 0-10 В, 0-5 В, ±10 В, ±5 В). Решением может быть применение в качестве датчиков напряжения трансформаторов и делителей, а в качестве датчиков тока – токовых трансформаторов и шунтов. Объединив данные измерительные устройства по конструктивному исполнению и принципу работы, получим два варианта структуры измерительной схемы:

- с применением делителей напряжения и шунтов (рис 1а),

- с применением трансформаторов напряжения и тока (рис 1б).

Рис.1 – Схема измерения тока и напряжения:

а) с использованием шунтов и делителей напряжения

б) с использованием трансформаторов тока и напряжения

Измерительная схема на основе делителя и шунта имеет следующие достоинства:

- высокая точность передачи сигнала,

- широкий диапазон напряжений и частот.

К недостаткам можно отнести:

- отсутствие гальванической развязки, которую необходимо обеспечить дополнительно,

- низкий КПД обусловленный нагреванием резисторов.

Измерительная схема на основе трансформаторов напряжения и тока, в свою очередь, имеет такие достоинства:

- наличие гальванической развязки,

- возможность работы с очень большими напряжениями и токами.

Недостатками являются:

- низкая точность, которая является результатом работы только в определенном диапазоне частот,

- невозможность пропускания гармоник из-за металлического сердечника и потерь на перемагничивание.

Не сложно увидеть, что недостатки первой схемы (рис 1а) являются достоинствами второй (рис 1б), и наоборот. Так как диагностика требует высокого уровня точности контролируемой величины, то и при выборе схемы она имеет приоритет. Большую точность предполагает схема измерения напряжения и тока посредством делителей и шунтов, поэтому на ней и остановится наш выбор.

Реализация устройства диагностики АД средней мощности в промышленности может осуществляться на встраиваемых PC совместимых компьютерах. Одним из мировых лидеров в этой области является Octagon System. Контроллеры компании способны решать все основные задачи автоматизации в различных отраслях с высоким уровнем качества и надежности.

Широкое распространение получил модуль ввода/вывода аналоговых величин Octagon 5710-1 с такими характеристиками:

- 16 аналоговых входных каналов,

- 19 цифровых входных/выходных каналов,

- 2 аналоговых/цифровых выходных канала,

- 12 битная разрядность каналов,

- двоичный код,

- частота преобразования 70 кГц,

- диапазон напряжения от -5 до +5 В.

Кроме того, MicroPC обладает всеми необходимыми средствами обмена данными с пользователем (возможность подключения монитора, клавиатуры и различных типов накопителей).

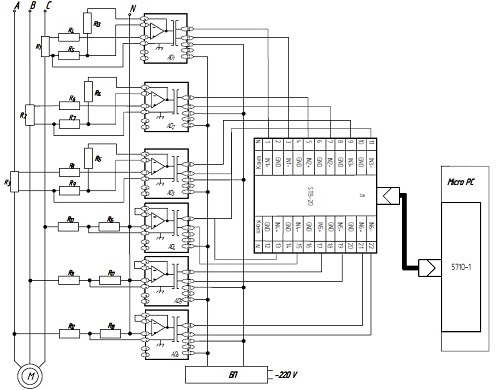

Для диагностики неисправностей АД общепромышленной серии средней мощности была разработана схема подключения такого двигателя к АЦП на базе Octagon 5710-1 (рис. 2). Также были рассчитаны и выбраны основные компоненты схем: тип и номиналы резисторов, шунтов и гальванических развязок (табл. 1).

Рис. 2 – Схема подключения двигателя к модулю 5710 Octagon System

Таблица 1 – Спецификация схемы подключения двигателя к Octagon 5710

Выводы

Развитие технологий уже сегодня позволяет осуществлять диагностику АД без остановки производственного процесса. Примером диагностики двигателя на основе спектрального анализа напряжений и токов может служить приведенная в статье схема, обеспечивающая достаточную точность измерения и передачи электрических параметров двигателя на вход АЦП контроллера MicroPC.

Список использованной литературы

1. Генкин М.Д., Соколова А.Г. Виброакустическая диагностика машин и механизмов. – М.: Машиностроение, 1987. – 288 с

2. Петухов В.С Соколов В.А. Диагностика состояния электродвигателей на основе спектрального анализа потребляемого тока.

3. Сидельников Л.Г., Афанасьев Д.О. Контроль технического состояния асинхронных двигателей в процессе эксплуатации контроль технического состояния асинхронных двигателей в процессе эксплуатации [Пермский национальный исследовательский политехнический университет]

4. Habtler T.G. и Harley R.G. Diagnostics and intelligent controls in electrical systems [Georgia Institute of Technolgy] АРЕС 25 February 2004.

5. Сивокобыленко В.Ф. Полковниченко Д.В., Кукуй К.А. Диагностика асинхронного электропривода по данным измерений рабочего режима [Донецкий национальный технический университет].