Ключевые слова

Автоматическая механическая коробка передач; подъемный конвейер; пуск; моделирование.

Аннотация

AMT (автоматизированная механическая трансмиссия) используется в тяжелых грузовиках с высокой эффективностью, низкой стоимостью и высоким крутящим моментом. В этой статье AMT используется как устройство с плавным пуском для плавного пуска восходящих конвейеров. На основе динамических характеристик способ управления крутящим моментом сцепления применяется для управления процессом запуска восходящих конвейеров. Моделирование проводится на основе трехфазного асинхронного двигателя. Результаты моделирования показывают, что стратегия управления пуском эффективна. Ускорение ленты и рывок ленты можно контролировать в заданных пределах.

Введенние

До сих пор для плавного пуска ленточных конвейеров использовались устройства с частотно-регулируемыми режимами, жидкостной муфтой, устройством плавного пуска электродвигателя переменного тока и регулятором скорости вращения жидкости с регулируемой скоростью жидкости. Эти устройства для плавного пуска в основном являются ценами и ограничиваются внешним состоянием, таким как высоковольтный источник питания [1-4] AMT используется в транспортных средствах из-за преимуществ низкой стоимости и более высокой эффективности [5,6]. В этой статье рассматривается AMT как устройство плавного пуска на ленточных конвейерах. По причине высокого сопротивления движению на подъемных конвейерах процесс запуска становится ключевой проблемой при восходящем конвейере AMT.

Кинетический анализ восходящего конвейера

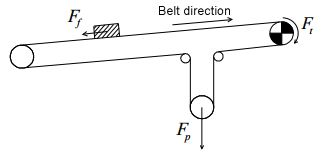

Как показано на рисунке 1.1, можно указать анализ силы восходящего конвейера. Fp – сила натяжения на натяжном барабане, Ft – сила вождения на барабане, а Ff – сопротивление.

Рисунок 1.1 – Силовая схема восходящего конвейера

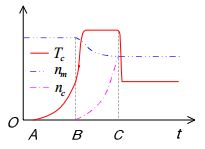

Рисунок 1.2 – Идеальный процесс сцепления

Уравнение движения ленточного конвейера выражено в уравнении 1.

(1)

(1)

Ускорение сопротивления восходящего конвейера может быть выражено в уравнении 2.

(2)

(2)Ускорение сопротивления восходящего конвейера может быть выражено в уравнении 3.

(3)

(3)Где Tc – управляющий момент сцепления, h – механическая эффективность силовой передачи, R – радиус ведущего шкива, g i и 0 i – коэффициент передачи и коэффициент сокращения соответственно. Противоударное сопротивление может состоять из нескольких сил в уравнении 4.

(4)

(4)

Если FH является первичным сопротивлением, FN является дополнительным сопротивлением, FSt – сопротивление подъема, а FS – особый вид сопротивления. Сопротивление подъема может быть выражено в уравнении 5.

(5)

(5)

Где mG масса груза, g и q – гравитационное ускорение и угол наклона конвейера отдельно. Первичное сопротивление и дополнительное сопротивление можно выразить следующим образом.

(6)

(6)

Где C - коэффициент сопротивления, f - коэффициент трения между лентой и товаром, RO q - масса верхнего ролика на единицу длины, RU q - нижняя масса ролика на единицу длины, B q и G q - масса пояса на единицу длины и масса груза, соответственно. Можно видеть, что сопротивление движущей ленты зависит от угла наклона и массы материала от уравнения 4 к уравнению 6. Чтобы быть увереннее, чем больше угол наклона, тем больше сопротивление. Анализ крутящего момента муфты во время пускового процесса На основе источника питания трехфазной индукции силовая передача включает в себя АМТ, редуктор и ведущий шкив. Сцепление - это устройство питания, которое может комбинировать и отключать передачу мощности. Таким образом, необходимо проанализировать крутящий момент сцепления сцепления. Дробный крутящий момент сцепления определяется как уравнение 7.

(7)

(7)

Где u - дробный коэффициент, z - количество дробной поверхности, Fc - рабочая сила на большом конце пружины диафрагмы, Re - эффективный радиус пружины диафрагмы, D и d - внутренний и внешний диаметр диафрагменной пружины отдельно. Рабочая сила на большом конце диафрагменной пружины связана с деформацией на малом конце диафрагменной пружины, которая связана с перемещением подшипника отпускания муфты. Перемещение подшипника выключения сцепления связано с перемещением цилиндра мощности сцепления, поскольку они связаны с помощью вилочной вилки. То есть, два смещения имеют отношение отношения рычага. Для упрощения анализа существует линейная зависимость между моментом сцепления и смещением цилиндра мощности сцепления, который выражается в уравнении 8, если температура и износ фрикционных дисков игнорируются.

(8)

(8)

Где s - смещение силового цилиндра сцепления. Процесс сцепления сцепления можно разделить на четыре этапа. Первый этап - устранение свободного пробела от момента до момента. Второй этап - преодоление сопротивления от момента до момента B. Третий этап - ускорение нагрузки от B до C момента. Четвертый этап - это равномерное движение с момента C. Во время идеального сцепления сцепления скорость двигателя, крутящий момент сцепления и скорость фрикционного диска сцепления могут быть проиллюстрированы на рисунке 2. Первый этап должен быть быстрее из-за отсутствия передачи крутящего момента. Второй этап должен быть медленнее для пуска мягко. Третий этап должен быть более быстрым для уменьшения времени ускорения и достижения целевого смещения цилиндра мощности сцепления раньше. Четвертый этап должен быть самым быстрым, чтобы сцепление переместилось в его полное положение сцепления. Чтобы удовлетворить потребности в пределе ускорения ремня, крутящий момент сцепления может быть выражен в уравнении 9.

(9)

(9)

Где max a - значение максимального ускорения ленты. Максимальное натяжение ремня должно быть ограничено в уравнении 10.

(10)

(10)

Где Fb max и FbN - максимальное натяжение ленты и натяжение ремня.

Список использованной литературы

- W. G. Song, H. Y. Liu, Y. Wang, Research on Dynamic and Computer Simulation of the Belt

Conveyor, J. Chinese Journal of Mechanical Engineering. 39 (2003) 133-138.

- L. K. Nordell, The channer 20 km overland-a flagship of modern belt conveyor technology, J. Bulk

Solids Handling. 11 (1991) 781-792. - G. B. Wang, Study on belt conveyor controlled start transmission equipment, J. Journal of China

Coal Society. 28 (2003) 316-312.

- W. G. Song, D. Wang, B. Zuo, Semi-analytical solution to dynamic continuous model of belt

conveyor with single drive, J. Journal of China Coal Society. 37 (2012) 217-223. - L. Glielmo, L. Iannelli, V. Vacca, et al. Gearshift control for automated manual transmission, J.

IEEE/ASME Transactions on Mechatronics. 11 (2006) 17-26. - G. Lucente, M. Montanari, C. Rossi. Modelling of an automated manual transmission system, J.

Mechatronics. 17 (2007) 73-91.