Для вирішення задач побудови систем керування електромеханічним обладнанням та визначення параметрів керування силовими напівпровідниковими перетворювачами енергії у роботах [8–11] запропо-новано застосування елементів інтелектуальних тех-нологій (нечітка логіка та нейронні мережі).

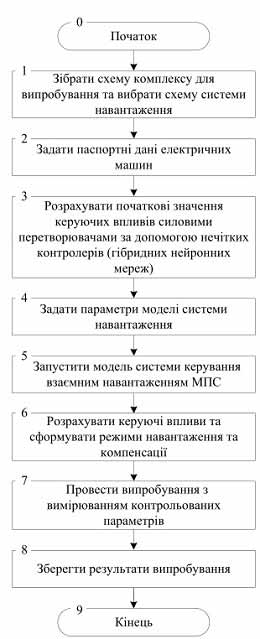

Виходячи із результатів, одержаних у роботах [6, 7], запропоновано алгоритм автоматизованого формування енергозберігаючих навантажувальних режимів під час випробування електричних машин (рис. 1).

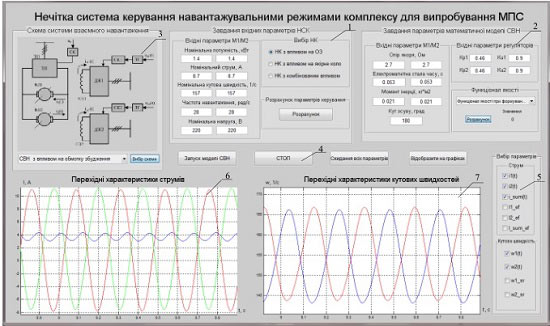

Для реалізації етапів 1–6 алгоритму (рис. 1) у пакеті Matlab розроблено графічний інтерфейс нечіткої системи керування навантажувальними режимами комплексу для випробування МПС (рис. 2).

Рисунок 1 – Алгоритм автоматизованого формування навантажувальних режимів

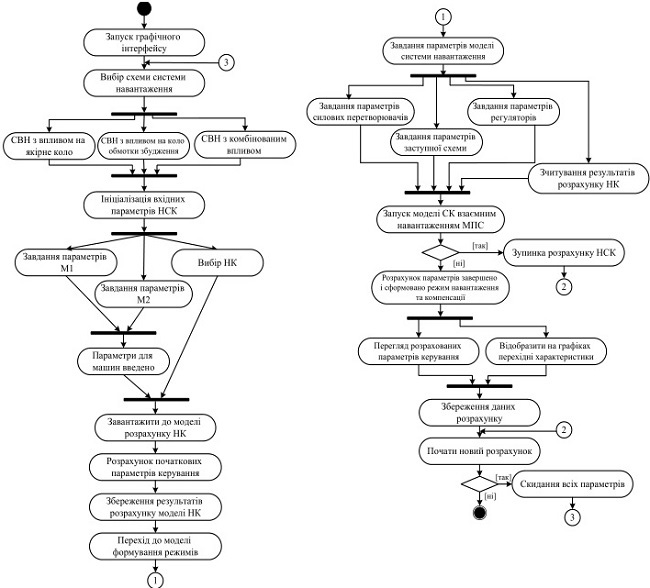

Робота з графічним інтерфейсом користувача (рис. 2) відбувається відповідно до розробленої UML-діаграми станів (рис. 3).

На першому етапі необхідно вибрати схему сис-теми навантаження у складі випробувального комплексу (блок 3, рис. 2): із впливом на якірне коло, на коло обмотки збудження або із комбінованим впли-вом [5, 7].

Після введення паспортних даних випробуваних електричних машин необхідно розрахувати початкові значення керуючих впливів силовими напівпровідниковими перетворювачами енергії. Для автомати-зації даної задачі можливе використання систем нечіткої логіки та гібридних нейронних мереж [8, 9, 12, 13].

Графічний інтерфейс містить нечітку систему (НСК) з розробленими нечіткими контролерами (НК), призначенням яких є розрахунок амплітудних значень гармонічних складових напруги керування для досліджуваної електричної машини та способу реалізації навантажувального режиму [7].

Нечіткі контролери побудовано відповідно до розробленої UML-діаграми станів у програмі Matlab з використанням пакету нечіткої логіки Fuzzy Logic Toolbox за алгоритмом Сугено [8, 13].

Нечіткий контролер виконує наближений розрахунок параметрів. Занесення введених параметрів МПС та завантаження нечіткого контролеру до робочої області Matlab відбувається автоматично з відкриттям математичної моделі розрахунку параметрів керування (блок 1, рис. 2).

При натисканні кнопки «Розрахунок» (рис. 2) користувачеві відкривається та запускається на розрахунок математична модель на основі обраного НК. Результатом розрахунку є одержання початкових значень гармонічних складових параметрів керуван-ня силовими перетворювачами.

Альтернативним методом розрахунку параметрів керування є використання нейронних мереж [8, 13]. Гібридні нейронні мережі (ГНМ) являють собою об’єднання декількох нейронних мереж для вирішення певних завдань. Це дозволяє виконати декомпозицію складної задачі на більш прості підзадачі, а архітектура нейронної мережі може бути оптимізованою під конкретну задачу.

Побудову гібридної нейронної мережі виконують відповідно до UML-діаграми станів у програмі Matlab з використанням пакету Fuzzy Logic Toolbox [8, 13].

Для вирішення поставленого завдання розглянуто використання трьох гібридних нейронних мереж, призначенням яких є розрахунок амплітудних значень гармонічних складових напруги керування напівпровідниковим перетворювачем для конкретного електричного двигуна та способу реалізації навантажувального режиму [7].

Формування навчальної вибірки, необхідної для побудови гібридної нейронної мережі, відбувається аналогічно як і для НК. Для кожного параметру керування створюється окрема гібридна нейронна мережа. Вибірку поділяють на три файли, в кожному з яких вхідними параметрами для системи є: номінальна потужність двигуна, струм якірного кола та частота навантаження, а виходом – один з параметрів керування.

Потім вводять до системи параметри електричних машин М1, М2 (блок 2, рис. 2), які використовуються під час розрахунку математичної моделі системи взаємного навантаження. Користувач може, за необхідності, обрати необхідний функціонал якості та задати параметри регуляторів математичної моделі.

Занесення параметрів електричних машин та розрахованих початкових значень параметрів керування відбувається автоматично з відкриттям математичної моделі формування режиму навантаження та компенсації.

Після натискання кнопки «Запуск моделі СВН» (блок 4, рис. 2) завантажується математична модель, в результаті розрахунку якої формуються навантажувальний режим та режим компенсації.

Рисунок 2 – Графічний інтерфейс системи керування

Рисунок 3 - UML-діаграма стану роботи з графічним інтерфейсом

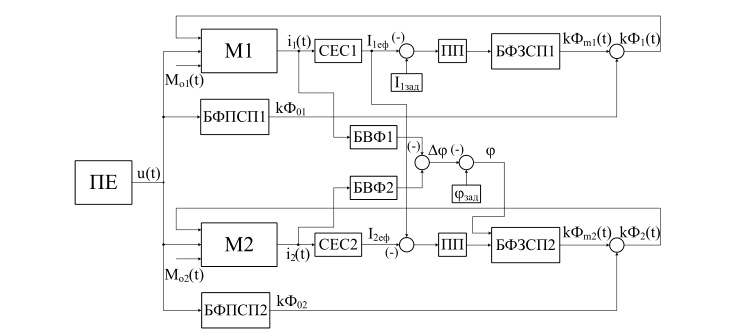

Рисунок 4 – Блок-схема моделі системи керування взаємним навантаженням МПС

Блок-схему системи керування взаємним навантаженням МПС з автоматичним формування режиму навантаження та компенсацією змінної складової струму силового перетворювача енергії (рис. 4) запропоновано у роботі [7].

До складу розробленої системи входять: перетворювач енергії ПЕ, електричні машини постійного струму М1 і М2, блоки формування постійної (БФПСП) та змінної складових магнітного потоку (БФЗСП), сенсори ефективного струму СЕС, перемикаючі пристрої ПП та блоки виділення фази БВФ.

Робота моделі відбувається відповідно до принципів формування навантажувальних режимів та режиму компенсації [5, 7].

Результати роботи системи керування взаємним навантаженням МПС можна переглянути, обравши для відображення (блок 5, рис. 2) на перехідних характеристиках ефективні та миттєві значення струмів електричних машин та силового перетворювача енергії, а також миттєві та середні значення кутових швидкостей електричних машин (блоки 6 та 7, рис. 2).

За одержаними характеристиками роблять висновок щодо ефективності сформованих режимів компенсації та навантаження відповідно до визначених параметрів керування напівпровідниковими перетворювачами енергії.

Далі виконують випробування електричних машин з вимірюванням відповідних параметрів та зберігають одержані результати (етапи 7–8, рис. 1).

ВИСНОВКИ. У роботі проведений аналіз питань автоматизації процесу випробування електричних машин постійного струму із реалізацією їх навантажувальних режимів.

Розкрито можливість автоматизованого визначення параметрів керування напівпровідниковими перетворювачами енергії у схемі комплексу для випробування. Використання елементів інтелектуальних технологій забезпечує визначення початкових значень параметрів керування. Величини відносних похибок розрахунку не перевищують 0,1 % для сис-тем з нечіткими контролерами та 1 % для гібридних нейронних мереж.

ЛІТЕРАТУРА

1. Черный А.П., Родькин Д.И., Калинов А.П., Воробейчик О.С. Мониторинг параметров электри-ческих двигателей электромеханических систем: Монография. – Кременчуг: ЧП Щербатых А.В., 2008. – 244 с.

2. Волков В.К., Суворов А.Г. Повышение экс-плуатационной надежности тяговых двигателей. – М.: Транспорт, 1988. – 128 с.

3. Егоров В.Ф. Электромеханические системы циклического нагружения. – Челябинск: Металлур-гия, Челябинское отделение, 1991. – 208 с.

4. Родькин Д.И. Системы динамического на-гружения и диагностики электродвигателей при по-слеремонтных испытаниях. – М.: Недра, 1992. – 236 с.

5. Ломонос А.И., Родькин Д.И., Мосюндз Д.А. Электротехнические комплексы с накопителями энергии для исследования электрических машин // Електромеханічні і енергозберігаючі системи. Що-квартальний науково-виробничий журнал. – Кре-менчук: КНУ, 2012. – Вип. 4/2012 (20). – С. 36–42.

6. Перекрест А.Л., Ломонос А.И., Конох И.С., Найда В.В. Автоматизированная система управления процессом испытания машин постоянного тока // Електротехнічні та комп’ютерні системи. Науко-во-технічний журнал. – Одеса: ОдНПУ, 2011. – Вип. 03/2011 (79). – С. 300–304.

7. Lomonos A. Definition of control parameters of power energy converter for direct current machines test-ing complexes // Електромеханічні і енергозберігаючі системи. Щоквартальний науково-виробничий жур-нал. – Кременчук: КрНУ, 2015. – Вип. 1/2015 (29). – С. 17–25.

8. Терехов В.А., Ефимов Д.В., Тюкин И.Ю. Ней-росетевые системы управления. – М.: ИПРЖР, 2002. – Т. 8. – 650 с.

9. Isidori A. Nonlinear control systems. – Spribger-Verlag, 1995. – 550 p.

10. Vince T. Usage of artific neural network in re-mote DC motor speed regulation // Електромеханічні і енергозберігаючі системи. Щоквартальний наукововиробничий журнал. – Кременчук: КрНУ, 2012. – Вип. 3/2012 (19). – С. 518–521.

11. Конох И.С., Найда В.В. Эмуляция сигналов объектов управления в электромеханических системах с использованием нечетких логических кон-троллеров, Електромеханічні і енергозберігаючі системи. Щоквартальний науково-виробничий журнал. – Кременчук: КрНУ, 2013.– Вип. 4/2013 (24). – С. 70–83.

12.Wasserman P.D. Advanced Methods in Neural Computing. – New York: Van Nostrand Reinhold, 1993. – 255 p.

13.Каллан Р. Основные концепции нейронных сетей / Пер. с англ. под ред. А.Г. Сивака. – М.: Изд. дом «Вильямс», 2003. – 288 с.

TO THE FORMATION OF LOAD-IN SET OF TESTS FOR DC ELECTRICAL MACHINES

A. Lomonos

Kremenchuk Mykhailo Ostrohradskyi National University

vul. Pershotravneva, 20, Kremenchuk, 39600, Ukraine. E-mail: ai_lomonos@ukr.net

Purpose. To implement the energy saving mode testing of electrical machines, to minimize the impact of power supply, to decrease the unit costs and power of electromechanical equipment test system that is relative to load of DC machines without mechanical connection of shafts and to search for new operation modes for testing complex. Meth-odology. The method of object-oriented programming was used to build GUI with fuzzy control system with the fuzzy controller, which is the purpose of calculation of amplitude values of harmonic components of voltage control for the study of electric machines and method of implementation of load modes. Results. The analysis for process automation testing of DC electrical machines with the implementation of load modes was done. It reveals the possibility of deter-mining the parameters of the automated control of the semiconductor power converters in the scheme for complex tests. Originality. The complex researches of questions of automation the processes of testing DC electric motors with im-plementation the load modes using the elements intelligent technologies were done. Practical value. Using the intelli-gent technology provides the definition of initial values of control parameters. Calculating relative error does not exceed 0,1 % for systems with fuzzy controllers and 1 % for hybrid neural networks. References 13, figures 4.

Key words : testing complex of DC machines, semiconductor power converter, control parameters, load mode, fuzzy controller, hybrid network.

REFERENCES

1. Chornyi, A., Rodkin, D., Kalinov, A., and Vorobeichik, O. (2008), Monitoring parametrovelectricheskih dvigatelei elektromekhanicheskih system [Monitoring parameters of electric motors electromechanical systems], PE Scherbatyh A., Kre-menchug, Ukraine.

2. Volkov, V., and Suvorov, A. (1988), Povyshenieekspluatatsionnoj nadegnosti tyagovyh dvigatelei [In-creasing the operational reliability of traction motors], Transport, Moscow, Russia.

3. Egorov, V. (1991), Elektromekhanicheskie sistemy tsiklicheskogo nagruzheniya [Electromechanical systems of cyclic loading], Metallurgiya, Cheliabinsk, Russia.

4. Rodkin, D. (1992), Sistemy dinamicheskogona-gruzheniya i diagnostikielektrodvigateley pri po-sleremontnykh ispytaniyakh [Dynamic load systems and motor diagnosis at test after repair], Nedra, Moscow, Russia.

5. Lomonos, A., Rodkin D., and Mosyundz, D. (2012), "Electrotechnical complexes with energy stor-age systems for testing electric machine", Electrome-chanical and Energy Saving Systems, Iss. 4 (20), pp. 36–42.

6. Perekrest, A., Lomonos, A., Konoh, I., and Najda, V. (2011), "Automated process control system testing DC machines", Electrical and computer systems , Iss. 03 (79), pp. 300–304.

7. Lomonos, A. (2015), "Definition of control pa-rameters of power energy converter for direct current machines testing complexes",Electromechanical and Energy Saving Systems, Iss. 1 (29), pp. 17–25.

8. Terehov, V. (2002), Neyrosetevye systemy upravleniya [Neural network control systems], IPRGR, Moscow, Russia.

9. Isidori, A. (1995), Nonlinear control systems, Spribger-Verlag, London, Great Britain.

10.Vince, T. (2012), "Usage of artific neural net-work in remote DC motor speed regulation", Electro-mechanical and Energy Saving Systems, Iss. 3 (19), pp. 518–521.

11.Konoh, I., Nayda, V. (2013), "Emulation of sig-nal control objects in electromechanical systems using fuzzy logic controllers", Electromechanical and Energy Saving Systems, Iss. 4 (24), pp. 70–83.

12.Wasserman, P. (1993), Advanced Methods in Neural Computing, Van Nostrand Reinhold, New York, USA.

13.Kallan, R. (2003), Ocnovnye konceptsii neyronnyh setey [The basic concepts of neural networks], Trans. from English. ed. A. Sivak, Publish-ing House "Williams", Moscow, Russia.

Стаття надійшла 30.10.2015.

Вісник КрНУ імені Михайла Остроградського. Випуск 5/2015 (94) 14