Автор перевода: Куевда В.А.

Автор: H.Azizi , A.Vahedi and GH.papi

Источник: Static and Dynamic Load Generator based on Induction Motor

Проведение комплексных испытаний электрических машин обычно требует специальных экспериментальных исследований оборудования. Для этого спроектированы и построены испытательные стенды электрических машин. В этой системе различная характерная промышленная нагрузка генерируется для тестирования двигателя и привода, используя динамометр. В данной работе асинхронный двигатель векторным управлением генерирует нагрузку, основанный на контроле метода отслеживания момента, предложен как генератор нагрузки. В этом методе прямого контроля мощности ШИМ выпрямителем, гарантируется четырехквадрантная работа динамометра. Для исследования предлагаемого динамометрического представления, различные части этой системы моделируются в Simulink/MATLAB и представлены результаты моделирования.

Динамометр, косвенное векторное управление, прямое управление ШИМ выпрямителем, испытательный стенд.

Современные промышленные системы преобразователей частоты представляют систему состоящую из электрической машины, силового электронного устройства и цифровой процессорной системы, выполняющей алгоритм управления. Такое устройство может использоваться в приложениях, где используется управление разомкнутым контуром, или же в приложениях, где требуется высокая точность сервопривода. Промышленный процесс часто содержит нелинейные механические нагрузки, приводимые в действие электрическими приводами. Желательно иметь возможность проверить общую производительность приводной системы в контролируемых условиях в лаборатории для желаемого промышленного уровня нагрузки. Для этой цели были использованы испытательные стенды электрических машин. Испытательный стенд электрических машин, состоит из трех частей: динамометр и его система управления, система сбора данных и двигатель (или привод) под испытаниями [1,2,3].

Динамометр обычно используется в процессе разработки системы привода, чтобы оценить его производительность, отчасти потому, что не всегда практично тестировать его непосредственно с фактической нагрузкой. Следовательно, вращающийся механизм может быть испытан на этом динамометре, чтобы определить их временную и устойчивую характеристику с практической нагрузкой. В классическом динамометре нагрузка регулируется путем изменения сопротивления трения или электрического выхода генератора или путем изменения проскальзывания муфты. В обоих случаях нагрузка является пассивной, и тестируемая машина может быть испытана только в условиях устойчивого состояния загрузки.

В [1,2] динамический генератор нагрузки (динамометр), реализован с использованием двигателя постоянного тока и основан на контроле контрольной модели. В этих методах необходимо знать точную модель двигателя. В [4,5,6] динамометр управляется в системе с замкнутым контуром. Таким образом тестируемый двигатель и привод является составной частью замкнутого контура системы управления и требуется для измерения электродвигателя, испытывающего электрический момент. В этом методе должен измеряться электрический крутящий момент испытываемого двигателя, что нежелательно. В настоящей работе сначала изучаются статические и динамические характеристики механической нагрузки. Для создания необходимого уровня произвольных нагрузок предполагается, что характеристики крутящего момента произвольной нагрузки в зависимости от скорости известны, и пользователь вводит желаемую характеристику нагрузки, выбирая коэффициент полинома и инерции. Затем, измеряя скорость, создается опорный крутящий момент. Для отслеживания такого опорного крутящего момента, косвенная векторная система контроля силы привода генерирует момент двигателя до опорного значения. Для достижения четырехквадрантной работы динамометра привод генератора нагрузки должен иметь возможность посылать мощность обратно в сеть, работая в генераторном режиме. Для этой цели используется топология выпрямителя с прямым управлением ШИМ.

Для изучения предлагаемого метода в SIMULINK / MATLAB моделируется точная модель различных частей такой системы, и типичная промышленная нагрузка, как статическая, так и динамическая, генерируется и накладывается на испытательный двигатель. Несколько результатов моделирования показывают, что статическая или динамическая характеристика промышленных линейных или нелинейных нагрузок может быть точно смоделирована для испытания двигателя и привода.

Для получения требуемого уровня нагрузки должна быть известна первая часть составной части нагрузки. В принципе, характеристики крутящего момента нагрузки можно разделить на две составляющие: статические и динамические компоненты. Итак, согласно [7,8,9], мы можем записать:

Статический компонент, представляет собой момент сопротивления при любой постоянной скорости вращения. Характеристики статического момента, указанные в уравнении (2), являются функцией скорости.

В этой формуле Tl это статический момент нагрузки в Нм, ωm угловая скорость двигателя в рад/сек и An являются константами, которые выбраны в соответствии с характеристиками нагрузки вручную. При любой нагрузке константы An должны выбираться таким образом, чтобы описывать характеристики крутящего момента для всего диапазона скоростей. Динамические характеристики нагрузки показывают крутящий момент нагрузки в процессе ускорения и замедления. Следующее уравнение дает динамический крутящий момент для вращательного тела.

Где ω – угловая скорость, dωm /dt – угловое ускорение, Jl – момент инерции тела.

Угловое ускорение во время ускорения положительное, и этот динамический крутящий момент добавляется к крутящему моменту нагрузки. При торможении ускорение отрицательное, и динамический крутящий момент добавляется к крутящему моменту динамометра и в устойчивом состоянии, этот момент нагрузки равен нулю.

Общее уравнение для момент-скоростоной характеристики нагрузки:

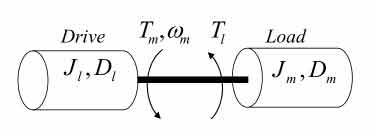

Как показано на рис.1, если механическая нагрузка повернула электрический привод, мы имеем:

Рисунок 1 – Электрический привод и система механической нагрузки

Где Tl и Te – момент нагрузки и двигателя, Jl и Jm – момент инерции нагрузки и двигателя, а также Dl и Dm – константа трения нагрузки и двигателя соответственно. Подставляя 5 в 6 получим:

Где составляющие уравнения Dlωm и Dmωm могут быть представленны в виде суммы:

В результате, ранее представленное уравнение, может быть представлено в виде:

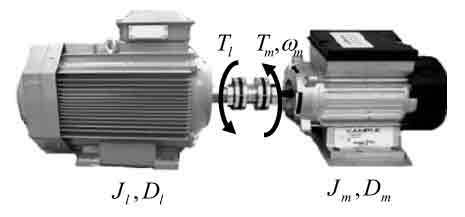

По сути, в электрическом испытательном стенде динамометр заменяет реальную нагрузку. Динамометр должен иметь возможность создавать характеристики крутящего момента различной нагрузки в статическом и динамическом состоянии. На рисунке 2 показан электрический двигатель для испытания (ИД) под нагрузкой и двигатель генерирующий нагрузку (ДГН). В этой системе реальная нагрузка заменена электродвигателем (рис.1). В этой системе мы должны управлять двигателем ДГН таким образом, чтобы создать нагрузку, которая будет воздействовать на исследуемый двигатель.

Рисунок 2 – Исследуемый двигатель и генератор нагрузки

Что касается уравнения (4), то создаваемая механическая нагрузка может быть выражена как:

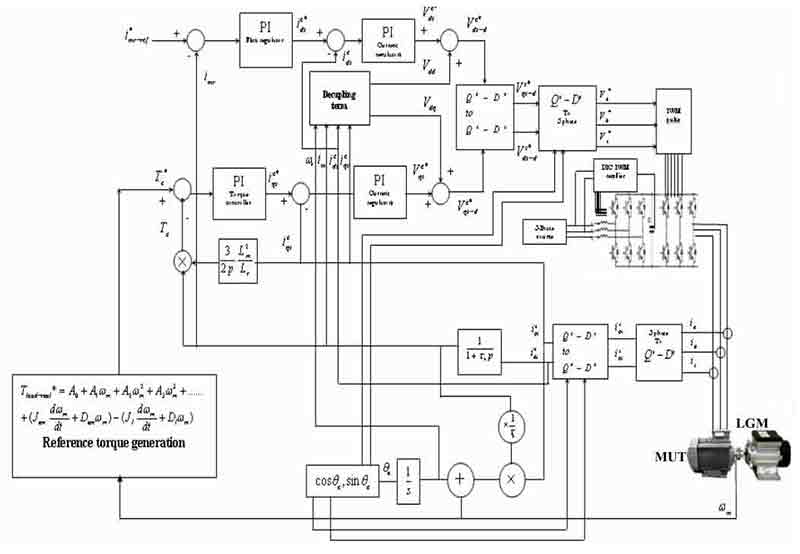

Где A0, A1, ... , An константы, Jem – момент инерции, который должен генерировать динамометр и ωm – измеряемая угловая скорость (рад/сек). На рис.3 показана блок-схема управляемого генератора нагрузки с асинхронным двигателем на основе метода управления отслеживанием крутящего момента. В этой системе скорость вала измеряется, а A0, A1, ... , An и Jem определяются оператором. Следовательно, мы можем вычислить опорный крутящий момент (который динамометр должен создавать для исследуемого двигателя), определенный по формуле (10). Этот крутящий момент состоит из статического и динамического, которые пропорциональны угловой скорости и ее производной соответственно. Для такой системы можно записать:

Где Tm – электрический крутящий момент ИД и TlS – статическим моментом ДГН.

Фактический крутящий момент на валу динамометра:

Где выражение J1(dωm/dt)+Dlωm является динамическим крутящим моментом, присущий ДГН.

Если требуемый динамический крутящий момент, который должен произвести динамометр равен Jem(dωm/dt)+Demωm, то фактический динамический крутящий момент будет следующим:

Таким образом, общий опорный крутящий момент должен быть:

Окончательное уравнение будет следующим:

Где:

Как и объяснялось ранее, в предлагаемом методе для любых произвольных нагрузочных характеристик опорный момент получается из уравнений 11-16 согласно блок-схеме рис.3. В этой работе в качестве генератора нагрузки используется трехфазный асинхронный двигатель с короткозамкнутым ротором. Чтобы отслеживать этот опорный крутящий момент, реализована стратегия косвенного векторного управления с использованием VSI-инвертора. На рисунке 4 показана структура управления системой управления ДГН. Чтобы протестировать двигатель ИД в любых условиях, важно, чтобы двигатель ДГН мог работать в четырехквадрантой характеристике момента. Из-за хорошо известного преимущества выпрямителя ШИМ, мы реализуем источник, контролируемый ШИМ выпрямителем в качестве выпрямителя в передней части системы привода. Выпрямитель ШИМ имеет много преимуществ, по сравнению с классическим выпрямителем (диодный выпрямитель), такие как: управление напряжением постоянного тока в разных условиях эксплуатации, возможность возврата мощности, синусоидальный входной ток и большой коэффициент мощности на стороне переменного тока. Следовательно, предлагаемая быстрая динамическая четырехквадрантная система отслеживания крутящего момента, обеспечивает соответствующий контроллер для ДГН при создании промышленной нагрузки.

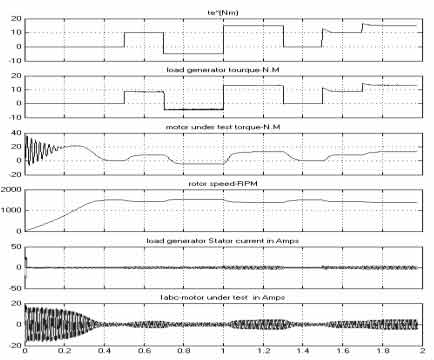

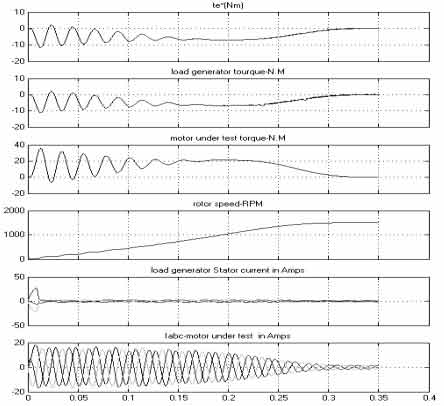

Для исследования характеристик системы управления динамометром используется система представленная на рис.3. Такая система промоделирована в SIMULINK / MATLAB и представлен результат моделирования для нескольких типичных нагрузок. В этом исследовании используется асинхронный двигатель с параметрами, указанными в индексе. Для проверки эффективности способа управления отслеживания крутящего момента, моделирование осуществляется в течение времени изменения опорного крутящего момента. На рисунке 5 показаны опорный крутящий момент, электрический крутящий момент, скорость и ток статора в данном состоянии. Результат моделирования показывает, что стратегия косвенного векторного управления крутящим моментом имеет соответствующую точность и быструю динамику. Для исследования работы метода управления ДГН создается типичный характер промышленной нагрузки для тестирования аналогичного асинхронного двигателя с короткозамкнутым ротором, который питается номинальным трехфазным напряжением.

Рисунок 4 – Управление вектором момента асинхронного двигателя и управление прямой мощностью ШИМ выпрямителем

Рисунок 6 – Электрический момент ДГН, электрический момент ИД, скорость ИД, ток статора ДГН и ток статора ИД

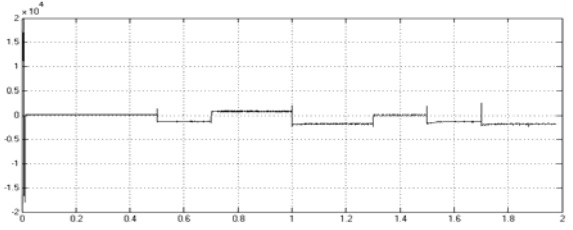

На рисунке 6 показан результат моделирования исследования ИД при изменяющемся во времени динамическом крутящем моменте и изменяющемся во времени статическом постоянном крутящем моменте. Результат моделирования представляет собой опорную нагрузку, электрический крутящий момент ДГН, электрический крутящий момент ИД, скорость ИД, ток статора ДГН и ток статора ИД. Активная мощность ДГН в период теста показана на рис.7

Рисунок 7 – Активная мощность ДГН в период теста

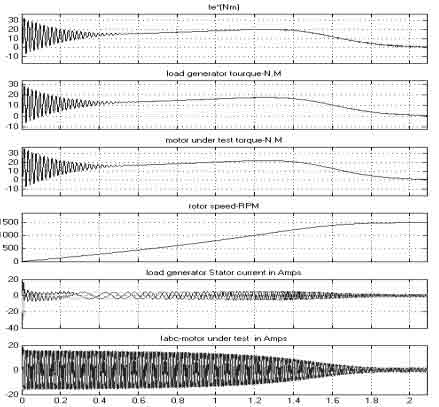

На рис.8,9 представлен результат моделирования для теста свободного пробега асинхронного двигателя. На рисунке 8 задающая инерция меньшая чем инерция моментов ДГН. Как показано на рис.8 в этом состоянии, двигатель ДГН работает как двигатель и производит отрицательный критический динамический момент при разгоне. Как показано на рис.9 для задающей инерции, большей, чем инерция момента ДГН, ДГН производит положительный критический динамический момент во время разгона и увеличивает время разгона.

Рисунок 8 – Тест свободного пробега ИД для динамической нагрузки, равный:

Рисунок 9 – Тест свободного пробега ИД для динамической нагрузки, равный:

В другом исследовании (не показан) постоянный момент сопротивления моделируется для двух задающих инерций. Если задающая инерция равна инерции ДГН, то динамический опорный момент равен нулю. Следовательно, единственный устойчивый крутящий момент ДГН, равный 10 Нм. Но для меньшей задающей инерции динамический крутящий момент отрицательный и добавляется к установившемуся крутящему моменту. Это показало, что ускорение происходит быстрее, чем в первом случае. Результаты моделирования показывают, что для задания с очень низким динамическим моментом контроллер тока ПИ для ДГН будет в насыщении и практически невозможно добиться очень быстрого ускорения. Чтобы справиться с этой проблемой, необходимо выбрать двигатель-генератор нагрузки с низкой инерцией и большим номинальным значением.

В этой статье используется векторный управляемый генератор нагрузки с асинхронным двигателем, основанный на методе управления отслеживанием крутящего момента, для моделирования реальной промышленной механической нагрузки электрических машин для испытательного стенда. Этот динамометр использовал стратегию косвенного векторного управления и ШИМ выпрямитель, поэтому возможна четырехквадрантная работа в плане скорости и крутящего момента. Учитывая хорошую динамику этой системы, высокую производительность, линейное или нелинейное нагружение является возможным в устойчивом или динамическом состоянии. После моделирования динамометра реализовано несколько запрограммированных нагрузок. Результат моделирования для линейной и нелинейной нагрузки в статическом и динамическом состоянии показывает, что эта система может с хорошей точностью моделировать произвольную нагрузку.

1. Robert Wendel Newton ,Robert E.Betz ,and H.Bruce Penflod” Emulation Dynamic Load Characteristics Using Dynamic Dynamomete r”IEEE.conference, vo3.2, 199

2. ]R.W.Newton,R.E.Betz,and H.Bpefond,"Local vector control of an AC drive system load simulator," in proc.IEEE conference,control application, vol.1, pp.721-726, 1994

3. S.Carmeli,F.Castelli Dezza,A,Monti,?A new platform for real time testing of electrical drive digital control?,IEEE, Computers in Power Electronics, Pages: 75 – 80, July 1998.

4. Z.Hakan AKpolat,Greg M.Asher,"Dynamic Emulation of Mechanical Loads Using a VectorControlled Induction Moto-Gnetrator Set",IEEE transaction on industrial electronics, vol.46, no.2, APPRIL 1999

5. E.R.Collins and Y.Hung, "A programmable dynamometer for testing rotating machinery using a three-phase induction machine,"transaction energy convertion, vol.9, pp.IEEE, sept, 1994

6. J.J Carrol,D.M.Dawson and E.R Collins "A nonlinier control technique for development of a computer controlled dynampmeter, "in proc, Dynamic system and control division,vol, 53, pp.31-36, 1993, IEEE

7. ]P.Khatun, C.M.Bingham ,N.Schofield, ?An Experimental Laboratory Bench setup to Traction system and their control",IEEE, Vehicular Technology Conference, vol.3, Sept. 2002

8. Robert Wendel, h.bruce penflop, ?A Dynamic Dynamometer For Testing Variable Speed Drives?,IEEE ,trans on Industry Applications Society, vol.1, Oct. 1994

9. SHekhar Kapoor, Jammes R.Armstrong, An Automatic Test Bench Generation System?, VHDL International Users Forum. Spring Conference, Pages:8 – 17, May 1994

10. Marian P.Kazmierkowski, "Control strategies for PWM rectifier/inverter-fed induction motors",IEEE conference, Volume: 1, Page(s): TU15 - TU23 vol.1, june 2000

Праметры генератора нагрузки и исследуемого двигателя: Vn = 380 B, Rs = 8.28 Ом, Rr = 6.15 Ом, Ls = 9.92 Ом, Lm = 244.232 Ом, J = 0.02 кг·м2, D = 0.001, Pn = 3 кВт, pf = 0.83