Рисунок 1 – Множество ячеек, складывающиеся для формирования блока батареи

Авторы: Sang Chon, Jon Beall

Перевёл: Ульянов А.Е.

Источник: Intelligent battery management and charging for electric vehicles

По мере роста популярности зеленого движения все больше и больше электромобилей всех видов – от электрических скутеров до автомобилей до автобусов и грузовых автомобилей – будут ездить по дорогам. Разработчики электроники будут поставлены перед задачей предоставить системы, которые могут быть адаптированы к широкому разнообразию различных типов батарей и транспортных средств с чрезвычайно разнообразными требования к производительности. В этом техническом документе рассматриваются ключевые соображения, которые лучше всего подходит для решения проблем, включая производительность батареи, срок службы и, конечно же, безопасность при проектировании умное управление батареей и зарядки системы.

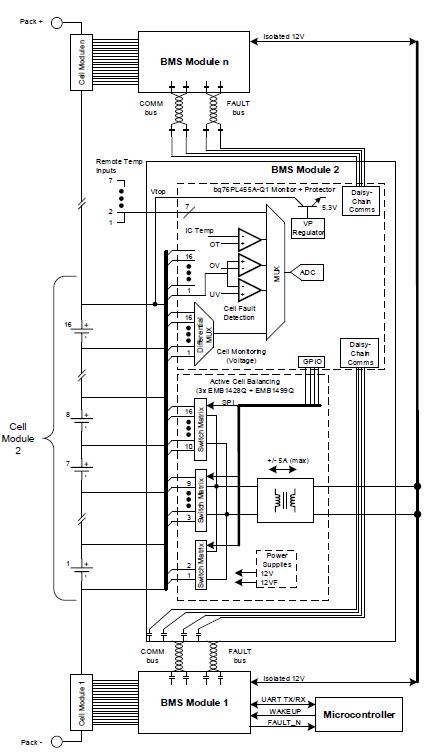

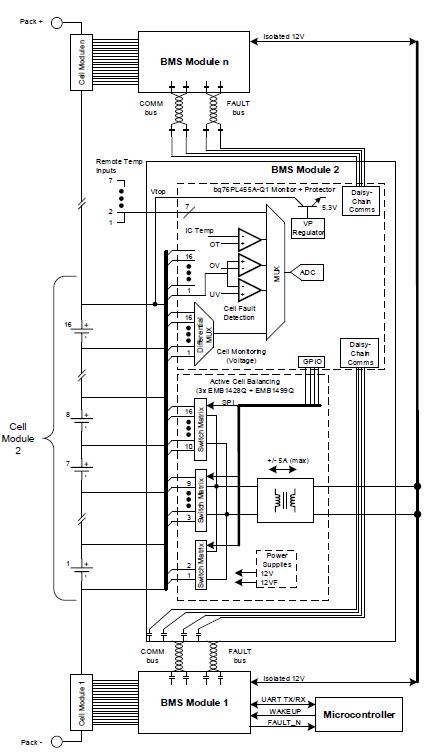

Аккумуляторы для электрических автомобилей состоят из нескольких модулей, расположенных последовательно и в параллельны друг другу. Аранжировка вокруг блока аккумулятора и по всему транспортному средству система управления батареями (BMS) состоит из нескольких компонентов, включая компоненты мониторинга вблизи самих батарейных ячеек, одной или нескольких ступеней преобразования энергии, выдвинутые потребностями транспортного средства, умные контроллеры или встроенные процессоры, размещенные в необходимых местах архитектуры для управления различными аспекты силовой подсистемы.

Рисунок 1 – Множество ячеек, складывающиеся для формирования блока батареи

Во время зарядки и разрядки батареи электромобиля, необходимо, чтобы каждая ячейка внутри аккумуляторной батареи тщательно и точно контролировалась, потому что любое количество ситуаций не предвиденных производителем, как минимум, быстро вызвать внутреннее повреждение батареи и транспортного средства или поставить под угрозу безопасность пассажиров транспортного средства. Батареи электромобиля содержат энергию, эквивалентную небольшой взрывчатке. Превышение напряжения или условия пониженного напряжения могут привести к тепловым утечкам, которые могут привести к отказу батареи.

Интегральная схема мониторинга батареи (BMIC) или устройство балансировки ячейки обычно назначается для контроля напряжения каждого элемента батареи в модуле, температуры различных точек в модуле и других условий. Эти данные сообщаются контроллеру управления ячейкой (CMC) и, в зависимости от сложности системы, к элементам обработки более высокого порядка, таким как один или несколько контроллеров управления батареями (BMC). Точность этих измерений и частота сообщений от BMIC до CMC и BMC являются ключом к обнаружению состояния беспокойства на ранней стадии и принятию мер безопасности Например, BMC может прекратить регенеративную зарядку или уменьшить потребляемую мощность от упаковки, чтобы возвращать температуры отдельных ячеек в приемлемый диапазон, или водитель транспортного средства может быть предупрежден о таком состоянии через индикатор «проверить двигатель» на приборной панели. В любом случае, BMIC должны быть способны к очень точным измерениям и надежной связи с CMC, чтобы BMC мог своевременно принять правильное корректирующее действие. Электромобиль действительно является очень сложным с точки зрения разработки эффективной сети связи из-за обилия электрических шумов в окружающей среде.

Часто надежность сообщений BMIC и CMC зависит от общего дизайна и маршрутизации сети, соединяющей различные устройства в BMS. BMC объединяет информацию о напряжении от контроля CMC многих ячеек в аккумуляторной батарее. Он также вычисляет состояние заряда (SOC) батареи, которое используется для определения заряда, оставшегося в батарее, и, в свою очередь, расстояния, на которое автомобиль может перемещаться, прежде чем батарею необходимо будет п ерезарядить. Другой расчет, называемый «состояние здоровья» (SOH), обеспечивает важное понимание условий работы батареи, так что можно проецировать оставшийся срок его службы и рекомендовать соответствующие процедуры обслуживания.

В зависимости от сложности транспортного средства несколько интеллектуальных микроконтроллеров (MCU) контролируют и управляют различными важными задачами в отношении батареи и подсистемы питания. Обычно эти MCU содержат несколько процессорных ядер. Некоторые из них могут состоять только из процессоров общего назначения с сокращенным набором команд (RISC), таких как ядра ARM®, в то время как другие, отвечающие за математически интенсивные задачи, обычно имеют один или несколько ядер цифровой обработки сигналов (DSP) как TI C28x DSP.

CMC, работающие совместно с BMIC, играют важную роль в обеспечении работы батареи и ее полезной продолжительности жизни. Например, во время цикла зарядки BMIC могут обнаружить, что эффекты тепла ухудшили один из элементов батареи до точки, где она заряжается только до 4,1 В, тогда как остальные ячейки заряжаются до 4,2 В. Процесс зарядки может быть эффективно управляться таким образом, чтобы ни одна из ячеек не заряжалась выше 4,1 В. Это уменьшало бы нагрузку на все ячейки, продлевая срок службы аккумуляторной батареи в целом и гарантируя, что аккумуляторная батарея будет эффективно хранить энергию и доставлять столько энергии, которая требуется мотору в тот момент, когда это необходимо.

Рисунок 2 – Обзор системы BMS с контролем батарейного элемента и основным управлением

Конечно, оперативность в реальном времени имеет важное значение в системе реального времени, особенно когда система представляет собой электрическое транспортное средство, движущееся со скоростью 60 миль в час. BMIC должен иметь возможность часто – в течение микросекунд – сообщать CMC условия, которые он контролирует, чтобы CMC или контроллер верхнего уровня могли быстро принимать любые необходимые корректирующие действия, такие как уменьшение мощности, потребляемой от батареи, до уменьшить перегрев, прежде чем ситуация ухудшится.

Важную роль имеет зарядка и разрядка батареи, поскольку она позволяет избежать утечек тепла или других обстоятельств, которые уменьшали бы емкость аккумулятора или его срок службы. Для этого требуется определенный интеллект в управляющем MCU, так как параметры батареи сами будут меняться со временем. MCU, ответственный за фактическую зарядку аккумулятора, должен иметь возможность быстро настраивать и адаптироваться в режиме реального времени к изменяющимся свойствам батареи, таким как окисление на клеммах, напряжение на ячейке и другие. В частности, при зарядке MCU должен иметь возможность быстро реагировать на условия перенапряжения. В противном случае батарея может перегреться и загореться.

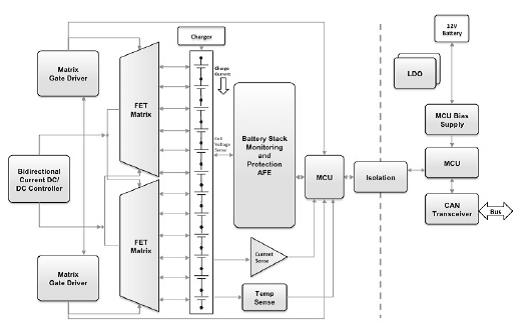

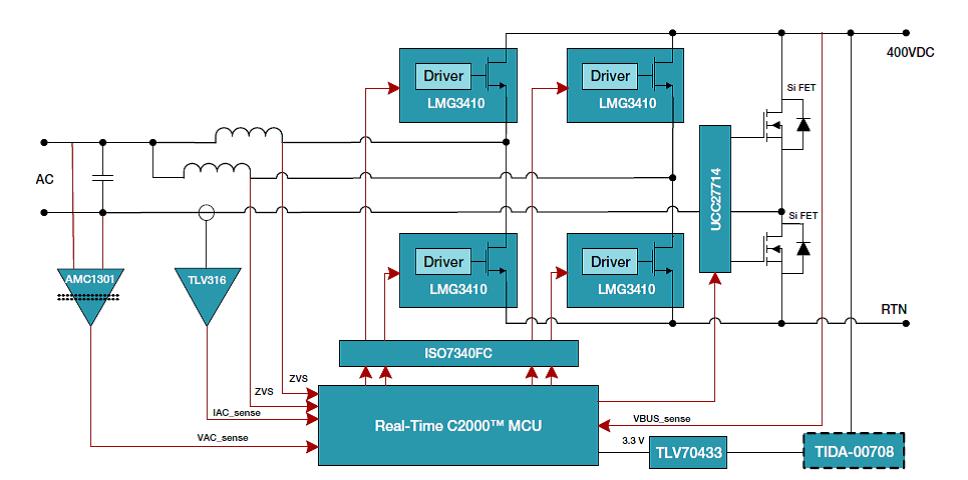

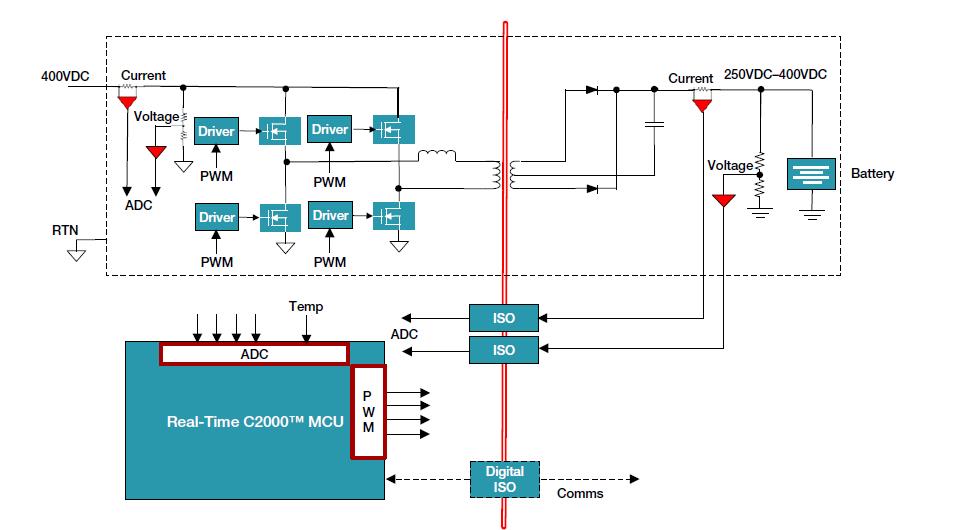

При проектировании модулей зарядки аккумулятора, таких как встроенное зарядное устройство, могут быть применены микроконтроллеры более высокого порядка, которые имеют ядра DSP и специализированные процессоры или аппаратные ускорители, для удовлетворения конкретных операционных нужд в реальном времени для управления обратной связи бортового тока зарядки, промежуточное напряжение шины постоянного тока, ток зарядки аккумулятора и напряжение клеммы аккумулятора. Эти контуры управления требуют использования вычислительно затратных алгоритмов, таких как ПИД-регулятор или двухполюсные компенсаторы с двумя нулевыми значениями. MCU с ядром DSP, работающим на специальных наборах команд, поддерживающих специальные тригонометрические математические операции, может значительно сократить количество циклов процессора, необходимых для этих алгоритмов. Например, в то время как для ядра RISC может потребоваться 60 циклов для завершения математической синусоидальной операции или операции косинуса, ядро DSP может достичь того же результата в течение двух или трех циклов. Такие микроконтроллеры могут также поддерживать управление несколькими топологиями питания и множеством контуров управления для напряжения, тока и других параметров системы с такой высокой производительностью, что минимизирует «отсутствие» изменений характеристик батареи.

Кроме того, требуется высокопроизводительная обработка для поддержки определенных передовых режимов работы в электромобиле (EV) или гибридном электрическом транспортном средстве (HEV), например, в режиме остановки / запуска, а также в режиме города или сельской дороги.

Производители электромобилей и силовой электроники также могут воспользоваться адаптируемостью и универсальностью цифровых силовых микроконтроллеров, чтобы использовать одну и ту же программную среду для управления аналогичными топологиями мощности с различными номиналами мощности, различными входными / выходными напряжениями и различными частотами PWM. Другими словами, одно и то же программное обеспечение, разработанное для конкретной топологии с использованием цифрового питания MCU или семейства микроконтроллеров, может использоваться от малой до высокой мощности с соответствующими изменениями в цифровых параметрах управления и нескольких программных параметрах, связанных с новой ступенью мощности. Таким образом, цифровые силовые MCU позволяют производителям эффективно повторно использовать или повторно использовать свои вложения в разработку программного обеспечения для управления питанием снова и снова в блоках питания с широким диапазоном номинальных мощностей, которые соответствуют требованиям приложений. Эта адаптивность особенно важна сегодня, поскольку инновации и новые материалы продолжают внедряться в компоненты силовой ступени.

В частности, появятся новые широкополосные технологии для зарядки на борту. Эти технологии, которые лучше подходят для прямого подключения к розеткам переменного тока, которые подключаются к электросети, позволяют производителям электромобилей уменьшать размер и вес зарядного устройства автомобиля, что приводит к увеличению диапазона езды автомобиля. Кроме того, эти новые технологии с технологией мощности повышают энергоэффективность, поэтому во время зарядки уменьшается количество энергии и уменьшается время зарядки. Галлий нитрид (GaN) и карбид кремния (SiC) являются двумя примерами новых широкополосных технологий, которые предлагают более высокие возможности переключения и более низкую сопротивляемость, чем традиционный кремниевый MOSFET. Силовые каскады GaN, такие как LMG3410, обеспечивают высокую номинальную мощность до 600 В вместе с полевым транзистором GaN, оптимизированным драйвером и функцией защиты для сверхтоков и в условиях недостаточного тока. SiC особенно хорошо подходит для коммутации устройств в приложениях для зарядки аккумулятора для преобразования мощности от AC-DC и DC-DC (см. Рис. 3 и рис. 4).

Рисунок 3 – C2000 ™ MCU, управляющий 2-фазным чередующийся полюс PFC

Рисунок 4 – C2000 MCU, управляющий полным мостом LLC DC / DC

Каждый дизайн – проект включает компромиссы между целями дизайна, такими как стоимость, производительность, долговечность и другими. Единственным исключением для системы энергоснабжения электромобиля является безопасность. Главной проблемой безопасности являются термические утечки, которые могут привести к пожару в аккумуляторе автомобиля. Термические утечки могут быть вызваны несколькими неисправностями, такими как чрезмерная слишком быстрая зарядка. Чтобы избежать опасных ситуаций, BMS должна быть в состоянии постоянно контролировать и обнаруживать изменяющиеся рабочие параметры и уведомлять CMC или BMC, чтобы предпринять защитные действия, такие как выключение перегретой аккумуляторной батареи. Еще одна возможность безопасности, которая должна быть включена, - это возможность проверить, что сигналы тревоги / предупреждения являются подлинными, а не сбоями в BMS. И, конечно же, BMS должна иметь встроенные функции защиты, которые могут мгновенно принять правильное и эффективное действие, чтобы предотвратить ситуации, прежде чем они потенциально станут опасными. На базовом уровне компоненты должны быть квалифицированы в соответствии с AEC – Q100, спецификацией Совета автомобильной электроники. Кроме того, компоненты в BMS должны поддерживать возможности безопасности, определенные в стандарте функциональной безопасности ISO 26262 для электромобилей. ISO 26262 требует, чтобы BMS была в состоянии проанализировать условия эксплуатации и оценить потенциальный риск того, что любое изменение параметра может повлиять на автомобиль и его пассажиров.

Выполнение функциональных требований ISO 26262 будет означать, что BMS должна быть отказоустойчивой системой с избыточными ресурсами, такими как процессоры, каждая из которых должен иметь свои собственные специализированные средства, такие как память, несколько ADC-преобразователей и другие. Кроме того, BMS должна иметь самодиагностику, чтобы убедиться, что она функционирует должным образом и не вызывает ложные тревоги. Наконец, механизмы быстрого реагирования необходимы для BMS, так что, например, аккумуляторная батарея или другой функциональный элемент могут быть немедленно отключены, если будет обнаружено и проверено условие тепловой утечки. Некоторые из самых современных MCU, развернутых в энергосистеме электромобилей имеют ядра с двойной обработкой, которые зеркально отражают друг друга и выполняют блокировку, сравнивая и проверяя каждый процессор на каждой выполняемой команде. Методы диагностики на уровне компонентов, такие как код исправления ошибок (ECC) в памяти, помогают обеспечить точность данных в системе и подавать на более крупные общесистемные возможности самодиагностики.

Интеллектуальная система управления питанием с инновационными компонентами силовой ступени, скорее всего, оптимизирует производительность и срок службы батареи автомобиля при выполнении задач, которые помогут подтвердить безопасность батареи. Тщательный и частый мониторинг жизненно важных рабочих параметров, надежная связь между всеми узлами на всех контурах управления в системе и быстрое принятие решений, за которыми следуют эффективные механизмы управления и защиты, необходимы в энергосистемах электромобиля или гибридного автомобиля.