УДК

622.7:669.1.054.8:669.24

Б.Н.Маймур, В.А.Носков, В.И.Петренко, В.М.Соколов

ИЗУЧЕНИЕ ПРОЦЕССА БРИКЕТИРОВАНИЯ ПЫЛЕОБРАЗНЫХ

НИКЕЛЬСОДЕРЖАЩИХ ОТХОДОВ

Приведены

результаты исследований по прессованию никельсодержащих от- ходов Побужского

ферроникелевого комбината с различными связующими добав- ками на лабораторной

установке и валковых прессах.

Постановка задачи. Потребность металлургической промышленно- сти в никеле, являющемся необходимым элементом при выплавке специ- альных сталей, постоянно растет.

В Украине основным производителем ферроникеля является ОАО

«Побужский ферроникелевый комбинат» (ПФК). ПФК перерабатывает как отечественную, так и импортную латеритовую руду. На разных этапах технологического передела – при подготовке руды к плавке, в процессе плавки в рудотермической печи, при рафинировании ферроникеля в ки- слородном конвертере – образуются мелкодисперсные никельсодержащие отходы, большей частью выбрасываемые в отвалы. Это, в конечном счете, приводит не только к потере дорогостоящего металла, но и представляет значительную экологическую опасность. Канцерогенное действие никель- содержащих соединений при проникновении в организм человека связано с нарушением ферментных и обменных процессов в клетках.

Наиболее важной, в плане повышения степени использования ценного никельсодержащего сырья и улучшения экологической обстановке на комбинате, является утилизация сухой пыли, образующейся ежегодно в количестве 80–100 т при работе вращающихся обжиговых печей.

Исследования специалистов ИЧМ в направлении утилизации пыли ПФК обусловлены участием в работах по проекту Украинского научно- технологического центра (УНТЦ) «Ликвидация экологической опасности от мелких отходов, содержащих никель, путем их обработки черновым ферроникелем», который выполняется (совместно с представителями Ин- ститута газа и Физико-технологического института металлов и сплавов НАНУ) в соответствии с программой научных проектов НАН Украины и УНТЦ.

Методика исследования. В проекте рассматриваются 2 варианта утилизации никельсодержащей пыли ПФК – обработка жидким черновым ферроникелем и обжиг совместно с кусковой рудой во вращающейся печи с последующей переработкой по принятой на комбинате схеме. Для обоих вариантов необходимо предварительное окускование пыли.

Проводившиеся ранее, в частности, в институте «Механоборчермет», опыты показали, что, несмотря на очень развитую поверхность, при оком- ковании пыли ПФК имеются существенные трудности. Кроме того, учитывая предполагаемое в проекте введение в окускованный материал, ко- торый будет обрабатываться черновым ферроникелем, углеродистого вос- становителя, возникает проблема его сохранения в процессе упрочняюще- го обжига окатышей. Поэтому более перспективным методом окускован- ная пыли представляется брикетирование, позволяющее получить сырье заданной формы и размера, ввести в его состав различные полезные до- бавки.

Исследования процесса брикетирования пыли ПФК, получение опыт- ных партий брикетов проводились в лаборатории ИЧМ с использованием методик и оборудования, описанных ранее [1,2].

Доставленная из комбината пыль даже при нулевой влажности харак- теризуется очень плохой сыпучестью. В ней содержится, в % мас.: Ni – 2,90; Fe – 23,50; SiO2 – 37,10; CaO – 1,10; MgO – 18,21; Al2O3 –1,62; Co –

0,09; Cr2O3 – 0,75.

Технологические режимы брикетирования пыли отрабатывались на лабораторной установке, позволяющей уплотнять шихту в цилиндриче- ской прессформе с автоматической регистрацией усадки в процессе уп- лотнения. Записанные диаграммы прессования перестаивали в координа- тах Ку = f(Р), где Р – давление прессования, а Ку – коэффициент уплотне- ния материала. Сравнительную оценку прочностных свойств прессовок производили по величине прочности на сжатие (sсж.) при приложении разрушающего усилия к торцевой поверхности цилиндрических образцов диаметром 30 и высотой 17,5 мм.

Исходя из прогнозных требований к свойствам и составу брикетов, предназначенных как для обработки черновым ферроникелем, так и для обжига во вращающейся печи, были проанализированы возможные свя- зующие добавки и определен их круг с учетом вяжущих свойств, техноло- гичности применения и доступности.

В частности, в опытах использовали хорошо зарекомендовавшее себя в ряде разрабатываемых в ИЧМ технологий органическое связующее (ОС) в виде низкосортной муки [3]. Шихта с таким связующим приобретает высокие пластические свойства и хорошо брикетируется после кратко- временной тепловой обработки при температуре 70–750С. В качестве свя- зующих использовались также меласса (М) – отход развитого на Украине сахарного производства, материал недефицитный и относительно деше- вый, а также широко применяемый лигносульфонат технический (ЛСТ). Учитывая требование сохранения брикетами прочностных свойств в про- цессе обжига и высокотемпературной обработки, применяли также ком- бинированные связующие, добавляя спекающиеся при повышении темпе- ратуры компоненты – бентонит и каолин.

После проведения пробных опытов было решено сравнительные ис- пытания на лабораторной установке по влиянию связующих добавок на прочность прессовок проводить при давлении прессования 50 МПа. Оп- ределяли прочность на сжатие (sсж.) прессовок сырых и высушенных при 1500С. Чтобы в какой–то степени смоделировать температурное воздейст- вие на брикеты при высокотемпературной обработке во вращающейся обжиговой печи ПФК, сырые прессовки загружали на 30 мин. в муфель- ную печь с температурой 3700С, затем вынимали образцы и часть их горя- чими помещали в печь, нагретую до 8000С. Термообработанные образцы также испытывали на сжатие.

Прочность прессовок после «ударного» приложения тепловой нагруз- ки оценивали по величине sсж. образцов, помещаемых на 10 мин в разо- гретую до 10000 печь.

Результаты исследования. В табл.1 приведены характеристики ших- ты и прессовок из никельсодержащей пыли ПФК. Приведены результаты только по тем из опробованных связующих, применение которых, после проведения предварительных опытов, представляется наиболее техноло- гичным и экономически целесообразным. Используемый жидкий ЛСТ имел плотность 1,16 г/см3, меласса – 1,20 г/см3. Такие значения плотности выбраны из условий хорошего смешивания с пылью и сохранения свя- зующими высоких вяжущих свойств.

Анализ результатов по прессованию пыли на лабораторной установке дает основание сформулировать следующие соображения по выбору свя- зующих добавок:

1. Применение

органического связующего позволяет получать проч- ные сырые брикеты, которые,

за счет высокой пластичности, не будут разрушаться до попадания в печь. Однако

при термообработке брикеты будут разупрочняться, в основном превращаясь в пыль.

2. Применение ЛСТ и

мелассы дает возможность получать достаточно прочные сырые и термообработанные

брикеты. Лигносульфонат можно использовать как жидкий, так и порошкообразный (при

правильно вы- бранном количестве влаги, добавляемой к сухой смеси). Более

техноло- гичным представляется использование жидкого ЛСТ.

3.

На прочностные свойства брикетов как сырых, так и,

особенно, термообработанных положительно влияют спекающие глинистые добавки

– бентонит и каолин. Особенно хорошо видно преимущество брикетов с глинистыми добавками при «термоударе».

4. Условия

формирования и прочностные свойства брикетов будут оп- тимальными при влажности

шихты 10–12%. При этом такая влажность должна обеспечиваться за счет добавления

необходимого количества жидкого связующего с высокими вяжущими свойствами, а не

за счет до- полнительного увлажнения материала

водой.

|

Шихта |

Прочность прессовок на сжатие, кг/образец |

|||||

|

Компонентный со-

став, % масс. |

Влаж- ность, % масс. |

Сырые |

Сушка при 1500С, 60 мин. |

Сушка 30 мин при 3700С |

Сушка 30 мин при 3700С +15

мин при 8000С |

Сушка 30 мин при 3700С +40

мин при 8000С |

|

|

|

|

|

|

|

|

|

Пыль (72) + ОС (8) + вода (20) |

20 |

Пласти- ческая

дефор- мация без раз- рушения |

445 |

80 |

45 |

|

|

Пыль (77) + ОС (4) + каолин (4) + вода (15) |

15 |

175 |

380 |

175 |

170 |

|

|

Пыль (90) + ЛСТтв. (4) + вода (6) |

6 |

175 |

340 |

400 |

290 |

|

|

Пыль (77) + ЛСТтв. (4) + каолин (4) + вода (15) |

15 |

210 |

745 |

490 |

400 |

|

|

Пыль (80) + ЛСТжидк. (20) |

11 |

240 |

370 |

760 |

380 |

330 |

|

Пыль (75) + ЛСТ (20) + бентонит (5) |

11 |

240 |

230 |

920 |

500 |

410 |

|

Пыль (80) + меласса (20) |

11 |

180 |

620 |

630 |

270 |

|

|

Пыль (75) + меласса (20) + каолин (5) |

11 |

235 |

850 |

450 |

395 |

565 |

|

Пыль (75) + меласса (20) + бентонит (5) |

11,5 |

210 |

490 |

840 |

560 |

630 |

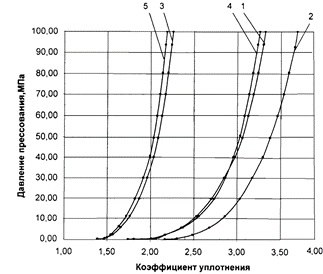

Из анализа приведенных на рисунке зависимостей видно, что наибо- лее жесткой шихтой является шихта с использованием ЛСТ (кривая 5), а наиболее пластичной является шихта с использованием мелассы (кривая 2). При этом насыпная плотность шихты на мелассе составляет 0,63 г/см3, а шихты на ЛСТ – 1,02 г/см3. Представленные кривые прессования пока- зывают, что тип связующего оказывает существенное влияние на взаимо- связь давления прессования и уплотнения. Так, например, если принять в качестве рабочего давления прессования Р = 50 МПа, то пыль на связую- щем из ЛСТ уплотнится всего в 2,02 раза, а пыль с мелассой уплотнится в 3,4 раза, при этом плотность прессовок будет близкой – соответственно 2,06 г/см3 и 2,14 г/см3.

Рисунок.

Зависимость коэффициента уплотнения от давления прессования для

никельсодержащей пыли с различными связующими. 1. 75 % пыли + 20 % мелас- сы +

5 % каолина; 2. 80 % пыли + 20 % мелассы; 3. 75 % пыли + 20 % ЛСТ (жидк.)

+ 5

% бентонита; 4. 75 % пыли + 20 % мелассы + 5 % бентонита; 5. 80 % пыли + 20% ЛСТ (жидк.)

Исследования показали, что рациональным является режим получения прессовок с плотностью 1,9–2,3 г/см3 в диапазоне давлений прессования 40–70 МПа. Добавка бентонита к шихте на ЛСТ практически не изменяет ее жесткости, а добавка бентонита либо каолина к шихте на мелассе уве- личивает жесткость » на 10%.

Эксперименты и приведенные зависимости показывают, что вести процесс уплотнения при давлении выше 70 МПа нерационально, т.к. рост давления уже незначительно повышает плотность прессовок , к тому же наблюдаются негативные явления (растрескивание, осыпание и т.д.), вы- званные упругим последствием.

Выбор режимов прессования на валковых прессах (угол подачи ших- ты и

др.) осуществляли с учетом полученных зависимостей Ку = f(Р).

Для проплавки на лабораторной базе Физико-технического института металлов и сплавов были получены опытные партии брикетов из пыли ПФК на органическом связующем и мелассе, а также из пыли с добавкой коксовой мелочи на органическом связующем. Углеродистый восстанови- тель вводили в брикеты с целью повышения их восстановимости при последующей переработке – обработке черновым ферроникелем или обжиге во вращающейся печи.

Брикеты получали на прессах с диаметром валков как 500 мм, так и 648 мм. В первом случае формировались брикеты «пельменеобразной» формы размером 36х33х18 мм и объемом 10–11 см3, во втором – размером 40х38,5х18 мм и объемом 20–21 см3. Пресс с диаметром валков 500 мм оснащен силоизмерительной аппаратурой, регистрирующей усилие прес- сования. Привод пресса позволяет регулировать частоту вращения валков в пределах 0,5 – 3,0 мин–1. Частота вращения валков второго пресса со- ставляла 9 мин–1. Подготовленная шихта во всех случаях имела удовле- творительную сыпучесть и хорошо сходила в валки. Выход целых, хоро- шо сформированных брикетов составил ~ 95%. Сырые брикеты не разби- вались при падении с высоты 1 м. Плотность брикетов из пыли на ОС и М составляла 2,20–2,25 г/см3 при частоте вращения валков 3 мин–1 и 2,1 г/см3 при частоте вращения 9 мин–1.

Во всех проведенных опытах по брикетированию на валковых прессах не было ни малейших признаков налипания шихты на прессующие по- верхности валков. Испытания показали, что введение до 20% коксовой мелочи крупностью 0–5мм практически не приводит к снижению прочно- сти брикетов по сравнению с образцами без КМ. Так, прочность на сбра- сывание по ГОСТ 25471–82 как брикетов без коксовой мелочи, так и без неё составила 95–96%. Следовательно, коксовую мелочь, а также, вероят- но, и другие углеродистые восстановители можно вводить в состав брике- тов из пыли ПФК для повышения их восстановимости.

Выводы.

Изложенные выше результаты позволяют сделать выводы:

1. Разработаны

технологические режимы получения из никельсодер- жащей отходов производства ПФК

брикетов с прочностными свойствами, позволяющими использовать их как в

процессах обработки жидким чер- новым ферроникелем, так и при обжиге во

вращающейся печи совместно с кусковой рудой.

2. Показано, что

добавка к никельсодержащей пыли до 20% углероди- стого восстановителя (коксовой

мелочи) не оказывает существенного влияния на прочностные свойства брикетов и

может быть использована в качестве приема для повышения восстановимости

брикетов при техноло- гическом переделе.

3. Проведенные

эксперименты по брикетированию шихт на валковых прессах показывают, что

технология получения брикетов из пылевидных никельсодержащих отходов может быть

успешно реализована в промыш- ленных условиях.

1. Исследование физико-механических

свойств мелкодисперсных промышлен- ных отходов, определяющих их поведение при

брикетировании. / В.А.Носков, Б.Н.Маймур, В.И.Петренко и др. //

Металлургическая и горнорудная про- мышленность, – 1998. – № 4. – С.104–107.

2. Экспериментальные исследования

основных параметров и режимов брикети- рования мелкофракционных техногенных

отходов в валковых прессах. / В.А.Носков, Б.Н.Маймур, В.И.Петренко и др. //

Металлургическая и горно- рудная промышленность, – 1999. № 6. – С. 104–107.

3. Опытно-промышленное

опробование

брикетов из отсевов силикомарганца при выплавке среднеуглеродистого

ферромарганца. / В.А.Носков, Б.Н.Маймур, В.И.Петренко и др. // Металлургическая

и горнорудная про- мышленность, – 2003. – № 2. – С.144–146.

Статья рекомендована к печати чл.–корр.НАН Украины

В.И.Большаковым