Перспективы утилизации золошлаковых отходов тепловых электростанций

Автор: A.A. Хлопицкий, Н.П. Макарченко

Источник: Электронный научный журнал "Universum: технические науки" – 2013, № 1 (1)

Описание: Приведены методы применения чистых золошлаковых отходов и соединений ценных элементов, которые в них содержатся

АННОТАЦИЯ

Утилизация золошлаковых отходов теплоэлектростанций актуальна и занимает первоочередное место среди перспективных проблем во многих странах мира. В данное время отходы теплоэлектростанций лишь на 10-15 % используются в разных отраслях производства, но потенциал их использования намного шире. Следовательно, эти отходы нуждаются в комплексной переработке.

Ключевые слова: электростанции, твердые отходы, золошлаковые отходы.

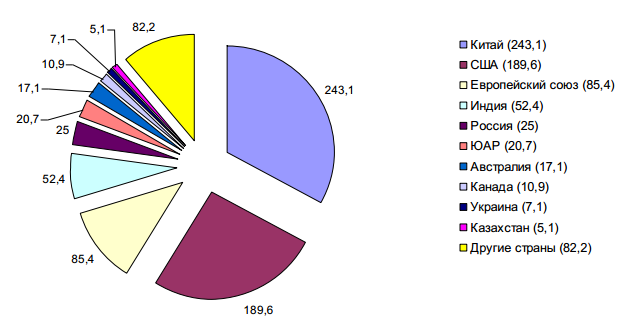

В последнее время наиболее актуальны вопросы, связанные с улучшением экологической ситуации не только в Украине, но и за ее пределами, имеют техногенный характер. За последние 50-60 лет работы ТЭС в Украине и мире образовалось огромное количество золошлаковых отходов (рис. 1), которые требуют пристального внимания с целью утилизации или переработки для улучшения экологической ситуации в стране и решения производственных проблем с получением определенного вида сырья и материалов.

Рисунок 1 – Производство золошлаковых отходов в мире в млн. т. за 2012 год

В зольных отходах сконцентрировано большое количество соединений железа, алюминия, хрома, никеля, марганца, редких и рассеянных элементов: ванадия, германия, галлия. Согласно литературным данным при сжигании каменного угля на электростанциях вместе с золой выбрасывается больше металлов, чем их добывается в природе [3].

О необходимости использования зольных отходов опубликовано много работ, большинство из которых посвящено применению их в строительной индустрии. Очень мало работ рассматривает вопросы извлечения ценных микроэлементов [2].

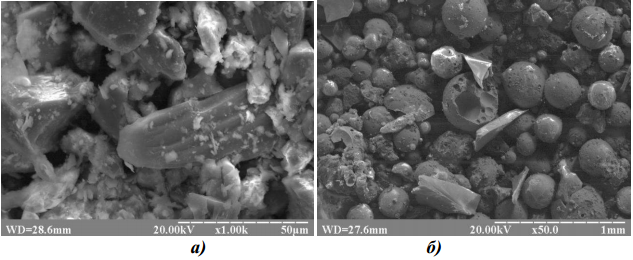

Микрофотографии исходного компонента (угля) и полученных золошлаковых отходов после его сжигания в условиях ДТЕК «Криворожская ТЭС» представлены на рис. 2.

Рисунок 2 – Микрофотографии угля и золошлаковых отходов в условиях ДТЕК «Криворожская ТЭС», (а —уголь; б — золошлаковые отходы)

Круглая форма шлака свидетельствует о том, что при сжигании угля образуется плав, который, попадая в воду, приводит к образованию сферических гранул. Светящиеся гранулы на микрофотографии свидетельствуют о наличии магнитной фракции (оксиды железа, хрома, марганца и ванадия).

Химический анализ золошлаковых отходов показывает, что большая часть состоит из оксидов железа, кремния и алюминия.

Таблица 1 – Содержание элементов в золошлаковых отходах

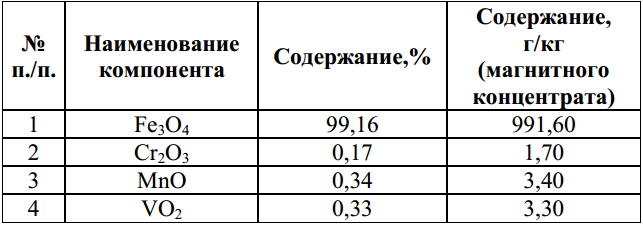

Важно отметить, что содержание железа в магнитном концентрате (табл. 2) значительно выше, чем в добываемой природной руде [1, с. 118.].

Таблица 2 – Содержание некоторых элементов в магнитном концентрате

С помощью магнитной сепарацией можно извлечь из золошлаковых отходов ТЭС тысячи тонн железного концентрата для металлургической промышленности. Стоимость магнитного концентрата, полученного из золошлаковых отходов ТЭС методом магнитной сепарации, значительно ниже рудного концентрата, полученного из природного сырья, что положительно скажется на упрощении технологии их получения в производстве, снижении энергозатрат и увеличении использования в металлургической и химической промышленности.

Прежде всего золошлаковые отходы служат заменой песка, применяемого в качестве заполнителя бетонов и строительных растворов. При достаточно высоком содержании извести их можно использовать вместо цемента. По масштабам возможного применения бетоны – главное направление, которое может решить проблему ликвидации золоотвалов путем их полной утилизации. Также их можно использовать в качестве заполнителей при производстве «легких» бетонов, а также для тепло- и звукоизоляции.

Строительные материалы – наиболее очевидное, но далеко не единственное направление в утилизации золоотвалов. Зола и шлак могут стать ценным источником металлов. Металлы находятся в угле в составе различных минералов и металлоорганических соединений. При сжигании углей значительная их часть переходит в золу.

Железо в углях содержится главным образом в составе минералов пирита (FeS2) и сидерита (FeCO3), при этом также значительная часть может встречаться в форме железоорганических соединений.

В процессе сжигания углей, при довольно высокой температуре порядка 1500°С, происходит преобразование всех присутствующих соединений в минерал магнетит (Fe3O4). Находясь в расплавленном, распыл?нном и взвешенном в струе дымовых газов состоянии, капли магнетита приобретают форму шариков. Возможные направления использования магнетитовых микрошариков – производство красителей, наполнитель бетонов, способных экранировать электромагнитные излучения, порошковая металлургия, природно-легированные концентраты железной руды [1, с. 108; 5].

При дефиците воздуха и наличии несгоревших частиц угля в расплавленном шлаке образуется ферросилиций – сплав железа с кремнием. Соотношение между Fe и Si непостоянно, и поэтому химическая формула соединения записывается обычно FexSiy. Это сильный ферромагнетик.

Самые оригинальные и, пожалуй, самые ценные компоненты золы – алюмосиликатные полые микросферы (АСПМ). Представляют собой полые, почти идеальной формы силикатные шарики с гладкой поверхностью. Их содержание в золошлаковых отходах составляет обычно десятые доли процента, тем не менее их «производство» на крупных теплоэлектростанциях Украины может достигать нескольких тысяч тонн в год.

Золошлаки, которые образуются при сжигания угля на ТЭС, являются многотоннажными отходами. Для их транспортировки применяются системы гидрозолоудаления. При этом большая часть золошлаков транспортируется в виде пульпы низкой концентрации для размещения в гидрозолоотвалах, которые являются одним из главных источников загрязнения окружающей среды при производстве электрической энергии [4, с. 36].

Средний возраст украинских ТЭС 45-50 лет, ведь их основное строительство происходило еще в 60-70 гг. прошлого века, поэтому за это время накопление твердых отходов (шлака и золы) достигло огромных размеров – 359 млн. т, что в свою очередь нуждается в значительных земельных площадях для их хранения. Это приводит к нарушению экологической ситуации в регионах и в стране в целом. На данное время в Украине нет комплексной переработки золошлаковых отходов, лишь незначительное их количество (10-15 %) используется в строительной отрасли как компонент при производстве кирпича и дорожного покрытия. Но потенциал золошлаковых отходов намного больше, это предопределено наличием большого количества ценных компонентов, которые содержат шлаки ТЭС (титан, марганец, кобальт, стронций, рубидий, иттрий, ванадий, железо, кремний и др.). При этом их использование в качестве оксидов внесет огромный вклад в производство промышленной продукции и материалов общего и индивидуального значения.

Диоксид титана можно применять в производстве лакокрасочных материалов, в частности, титановых белил, производстве пластмасс и ламинированной бумаги. Диоксид титана может быть использован в производстве резиновых изделий, стекольном производстве (термостойкое и оптическое стекло), как огнеупор (обмазка сварочных электродов и покрытий литейных форм).

Диоксид марганца применяется как катализатор при дегидрогенизации пиперидина, для десульфуризации металлов, компонент многих керамических материалов.

Оксид кобальта находит применение при изготовлении синих эмалей, для окраски в синий цвет расплавленного стекла, а также в производстве различных солей кобальта, красителей, керамики и керамической глазури, окислителя и катализатора.

Оксид стронция в основном применяется как компонент оксидных катодов вакуумных электронных приборов, стекла кинескопов цветных телевизоров (поглощает рентгеновское излучение), эмалей и глазурей, высокотемпературных сверхпроводников, пиротехнических составов.

Оксид иттрия широко используется в керамической промышленности. Одной из наиболее важных и ответственных областей применения оксида иттрия в качестве жаропрочного огнеупорного материала является производство наиболее долговечных и качественных сталеразливочных стаканов (устройство для дозированного выпуска жидкой стали).

Таким образом, разнообразие методов применения как чистых золошлаковых отходов, так и соединений ценных элементов, которые в них содержатся, позволяет надеяться на последующее перспективное извлечение ванадия, титана, кобальта, стронция, марганца, иттрия, ниобия и других цветных и редких элементов.

С целью дальнейшего продвижения технологии утилизации отходов необходимо выполнить следующие научно-исследовательские и прикладные работы:

- определить основные технологические параметры переработки золошлаковых отходов;

- разработать перспективную технологическую схему переработки золошлаковых отходов для извлечения полезных компонентов и формирование ассортимента экономически перспективных продуктов и материалов;

- выдать техническое задание и исходные данные на проектирование производства переработки золошлаковых отходов;

- осуществить авторский надзор за проектированием и привязкой технологического оборудования для переработки золошлаковых отходов по месту.

Литература

1. Кизильштейн Л.Я. Компоненты зол и шлаков ТЭС. / Л.Я. Кизильштейн, Н.В. Дубов, А.Л. Шпицглуз. — М.: Энерго-атомиздат, 1995. — 176 с.

2. Ксинтарис В.Н. Использование вторичного сырья и отходов в производстве. / В.Н. Ксинтарис, Е.А. Рекитар. — М.: Экономика, 1983. — 167 с.

3. Соловьев Л.П. Утилизация зольных отходов тепловых электростанций / Л.П. Соловьев, В.А. Пронин // Фундаментальные исследования. — 2011. — № 3. — С. 40—42.

4. Федоров С.А. Экология энергетики. / С.А. Федоров. — Дубна: Междунар. ун-т. природы, общества и человека, 2003. — 127 с.

5. Шпирт М.Я. Безотходная технология. Утилизация отходов добычи и переработки твердых горючих ископаемых. / М.Я. Шпирт. — М.: Недра, 1986. — 255 с.