Современная технология непрерывной разливки качественных сталей на высокопроизводительных МНЛЗ предполагает ввод в кристаллизаторы шлакообразующих и утеплительных смесей, химические и физические свойства которых подобраны опытным путем с учетом сечения отливаемой заготовки, марочного состава и скорости разливки металла. Эффективность использования таких смесей в значительной мере зависит от равномерности их подачи на зеркало расплава.

В настоящее время в сталеплавильных цехах отечественных и зарубежных металлургических предприятий подачу смеси в кристаллизатор осуществляют, как правило, вручную. При таком способе ввода сыпучего материала в порошкообразном или гранулированном виде практически невозможно обеспечить равномерность толщины слоя и постоянство состава образующегося шлакового расплава, что влечет за собой нестабильность процесса теплопередачи через гарнисаж и ухудшение условий формирования корочки заготовки в кристаллизаторе, а в конечном итоге образование поверхностных дефектов [1 - 3].

Необходимость решения отмеченной проблемы обусловила начало работ по созданию систем механизированной подачи шлакообразующих и утеплительных смесей в кристаллизаторы МНЛЗ. Эффективность функционирования систем дозированной подачи ШОС оценивают обеспечиваемой ею степенью равномерности распределения на зеркале металла вводимых порошкообразных или гранулированных материалов, надежностью работы в тяжелых условиях и удобством эксплуатации при ограниченном свободном пространстве. Поэтому исследования, связанные с совершенствованием оборудования данного класса, направлены на улучшение отмеченных оценочных показателей эффективности его применения.

Первая отечественная установка для ввода ШОС в полость кристаллизатора в непрерывном режиме с регулируемым расходом была разработана, спроектирована и изготовлена по заказу ООО НПК «Солотвин» на кафедре механического оборудования заводов черной металлургии Донецкого национального технического университета в 2008 году. Положительные результаты ее промышленного применения в течение 3-х лет в конвертерном цехе Алчевского металлургического комбината на одной из слябовых МНЛЗ легли в основу дальнейших разработок, внедренных на слябовых МНЛЗ № 5 и № 6 Мариупольского металлургического комбината «Азовсталь». Указанные три установки отличались компоновочными схемами, что обусловлено различиями конструктивного исполнения машин непрерывного литья заготовок, для которых они разрабатывались, но вместе с тем имели одинаковый механизм дозированной выдачи ШОС из питающего бункера и ее транспортировки к кристаллизатору. Установки включали расположенную вдоль широкой стенки кристаллизатора раму, неподвижно закрепленную на тележке промежуточного ковша или снабженную ходовыми колесами и меющую возможность перемещения по направляющим балкам, расположенным на рабочей площадке (рис. 1). В процессе работы установки тележка 2 с помощью цепного привода 5 совершала возвратно-поступательное движение по раме 1 относительно кристаллизатора и перемещала бункер 4, оснащенный в нижней части шнековым питателем 3 с наклонным подающим носком. При этом требуемой равномерной толщины слоя ШОС на зеркале металла достигали путем согласования скорости движения тележки и объемной подачи сыпучего материала из бункера [4, 5].

Рисунок 1 – Схема установки для подачи ШОС в кристаллизатор слябовой МНЛЗ

Результаты промышленного использования систем подачи шлакообразующих смесей с жесткими шнеками свидетельствуют о том, что они обеспечивают требуемую степень равномерности распределения вводимого материала любого состава, благодаря чему сокращается его расход расход на 15 – 20 %. Вместе с этим были установлены осложнения, связанные с их эксплуатацией. Так из-за необходимости перемещения установки в узком проеме между стенкой промежуточного ковша и металлоконструкциями его стенда, ограничивался допустимый объем ее бункера, что требовало периодической загрузки в него смеси по ходу разливки. В случае изменения толщины отливаемой заготовки требуется сдвиг направляющих балок вместе с тележкой и бункером относительно вертикальной оси погружного стакана, находящегося в центре кристаллизатора, а это связано с выполнением дополнительной регулировки системы.

Поэтому было предложено принципиальное новое решение, позволившее устранить отмеченные недостатки. На рисунке 2 показана схема установки, предназначенной для применения на МНЛЗ, производящей слябовую заготовку шириной до 2,3 м. При этом подающий носок 7 закреплен на каретке 4, имеющей возможность возвратно-поступательного перемещения на роликах 5 по горизонтально расположенной балке 6, представляющей собой зубчатую рейку. Перемещение каретки 4 обеспечивает закрепленный на ней мотор-редуктор 2 с зубчатой шестерней 3 на выходном валу, находящейся в зацеплении с зубьями рейки. Балка 6 с помощью жестко связанного с нею кронштейна 10 шарнирно закреплена в средней своей части на одном конце несущей поворотной консоли 12, второй конец которой установлен в шарнирных опорах на металлоконструкции 1. Кронштейн 10 с помощью тяги 11 связан с элементом 13 металлоконстукции 1. При этом размеры элемента 13, тяги 11, кронштейна 10 и поворотной консоли 12 подобраны таким образом, что они в совокупности образуют параллелограммный механизм, благодаря чему балка 6 имеет возможность плоско-параллельного движения в горизонтальной плоскости относительно широкой стенки кристаллизатора 9, в который из промежуточного ковша через погружной стакан 8 поступает жидкая сталь. Такой рычажный механизм упрощает настройку установки при переходе на другое сечение

Рисунок 2 – Схема установки с гибким спиральным шнеком

отливаемой заготовки, а также с помощью специального привода обеспечивает в случае необходимости быстрый перевод дозирующей системы из рабочей позиции в положение парковки, освобождая место персоналу на рабочей площадке для беспрепятственного выполнения соответствующих операций по обслуживанию разливочного устройства промежуточного ковша или устранению возникших неполадок в его работе.

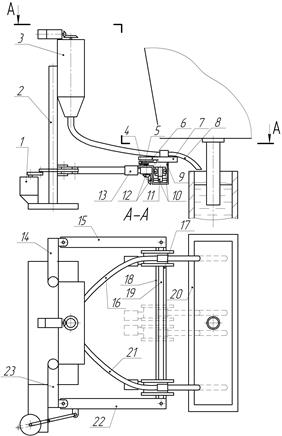

С учетом того, что за рубежом в настоящее время эксплуатируется несколько слябовых машин непрерывного литья заготовок сверхкрупного сечения [6], при создании дозирующей системы, предназначенной для работы в условиях производства слитков, ширина и толщина которых превышает соответственно 2,5 и 0,3 м, была принята конструктивная схема (рис. 3), предполагающая наличие двух носков, подающих шлакообразующую смесь раздельно на зеркало металла в кристаллизаторе в зоны, разграниченные погружным стаканом. Причем, каждый из носков совершает

Рисунок 3 – Схема установки, обеспечивающей подачу ШОС в кристаллизатор сверхкрупного сечения

движение одновременно в двух направлениях – вдоль и поперек кристаллизатора. Это позволяет повысить равномерность распределения ШОС по всей свободной поверхности стали в кристаллизаторе и снизить скорость перемещения кареток, на которых установлены подающие носки. Разработанная система включает зубчатую рейку 19, смонтированную на двух поворотных консолях 15 и 22 вдоль широкой стенки кристаллизатора 20 и снабженную двумя направляющими 17 и 18, на которые опираются двумя парами роликов 10 две каретки 9, имеющие возможность относительного продольного перемещения на расстояние 0,4 – 0,45 ширины сляба с помощью привода, состоящего из самотормозящегося червячного мотор-редуктора 13 с двумя хвостовиками выходного вала, расположенного вертикально. Нижний хвостовик посредством конической зубчатой передачи 12 связан с валом-шестерней 11, находящейся в зацеплении с зубьями рейки, а верхний хвостовик снабжен кривошипом 5, который с помощью шатуна 4 соединен с планкой 6, несущей подающий носок 8 и имеющей возможность поперечного перемещения относительно каретки, а значит, и кристаллизатора, в двух горизонтальных направляющих 7. Оба подающих носка посредством гибких металлорукавов 16 и 21 связаны с питающим бункером 3, неподвижно закрепленным на двух стойках 2, снабженных кронштейнами 14 и 23, которые в совокупности с поворотными консолями 15, 22 и зубчатой рейкой 19 образуют параллелограммный механизм, благодаря чему рейка при помощи привода 1 может совешать плоско-параллельное перемещение относительно широкой стенки кристаллизатора 20 для отвода от него в положение парковки. Дозированная выдача шлакообразующей смеси одновременно двумя спиральными дозаторами осуществляется от одного привода, включающего мотор-редуктор с регулированной частотой вращения выходного вала, на котором установлена шестерня, находящаяся в зацеплении с двумя зубчатыми колесами, вращающими вертикальные трансмиссионные валы, жестко связанные нижними концами со спиралями гибких металлорукавов [7].

Результаты проведенных стендовых испытаний опытно-промышленных образцов разработанных систем с гибкими спиральными шнеками свидетельсьтвуют о том, что они обеспечивают устойчивую подачу как гранулированных, так и порошкообразных смесей и позволяют осуществлять регулирование их расхода в широких пределах. Благодаря тому, что в этих дозирующих системах рассредоточенная подача ШОС на зеркало металла в кристаллизаторах прямоугольного сечения больших размеров реализуется без применения громоздких и совместно движущихся шнековых питателей и бункеров-накопителей, удалось в 2-3 раза снизить требуемую мощность приводов механизмов их перемещения, а также повысить гибкость и универсальность систем как в отношении облегчения встраивания в существующие компелексы оборудования эксплуатируемых машин непрерывного литья заготовок, так и в снятии ограничений по используемым шлакообразующим смесям, имеющим разные механические свойства.

Таким образом, благодаря выполненным разработкам потенциальному потребителю предложены эффективные системы, обеспечивающие высокоточную дозированную подачу в непрерывном режиме шлакообразующих и утеплительных смесей в кристаллизаторы слябовых МНЛЗ. При их использовании снижается доля ручного труда на разливочных участках сталеплавильных цехов, улучшается качество поверхности непрерывнолитого слитка и рационально расходуются доргостоящие шлакообразующие смеси.