УДК 621.74.047

ЭФФЕКТИВНОСТЬ

ИСПОЛЬЗОВАНИЯ

СОВРЕМЕННОЙ СИСТЕМЫ ПОДАЧИ ШЛАКООБРАЗУЮЩЕЙ

СМЕСИ В КРИСТАЛЛИЗАТОР СЛЯБОВОЙ МНЛЗ

Дидович С.В., Столяров А.М.

ФГБОУ ВПО «Магнитогорский государственный

технический университет им. Г.И. Носова»,

г. Магнитогорск

Юречко Д.В.

ОАО «Магнитогорский металлургический

комбинат», г. Магнитогорск

Аннотация:

В статье приведены результаты опробования

системы автоматизированной подачи шлакообразующей смеси в кристаллизатор слябовой МНЛЗ криволинейного типа с вертикальным участком.

Ключевые

слова: МНЛЗ, кристаллизатор, ШОС, подача,

система, сляб, лист, качество.

В кристаллизаторах всех современных

МНЛЗ при разливке стали закрытой струей используется шлакообразующая смесь

[1-3].Основными функциями шлакообразующей смеси являются тепловая защита

зеркала жидкого металла в кристаллизаторе, обеспечение отсутствия контакта разливамого металла с атмосферным воздухом для исключения

возможности вторичного окисления и азотирования, смазка трущихся поверхностей

затвердевшей оболочки вытягиваемой заготовки и рабочей поверхности качающегося

кристаллизатора, ассимиляция всплывающих неметаллических включений и др. [4].

Выполнение вышеперечисленных функций позволяет обеспечить стабильность процесса

разливки стали без возникновения аварийных ситуаций и высокое качество

отливаемых заготовок. Вследствие очень широкого диапазона марочного сортамента

разливаемой стали производителям шлакообразующих смесей приходится подбирать

состав и физико-химические свойства смесей с учетом конкретных особенностей производства

каждого потребителя. В последнее время осуществляется разработка и

использование автоматизированных систем, позволяющих непосредственно в процессе

разливки в режиме реального времени оценивать и при необходимости

корректировать технологию использования шлакообразующей смеси. Для этого широко

используются параметры, косвенно характеризующие работоспособность покровного

шлака в кристаллизаторе МНЛЗ: данные о нагрузке, вибрации, отклонении оси

кристаллизатора от заданной геометрии перемещения, усилии вытягивания непрерывнолитой заготовки и другие. Важным условием

эффективного использования шлакообразующей смеси является равномерность толщины

слоя шлака, образующегося на поверхности зеркала металла в кристаллизаторе.

Данный параметр зависит от способа подачи смеси в кристаллизатор.

Традиционно подача смеси выполняется

ручным способом. Шлакообразующая смесь поступает расфасованной по 10-15 кг в

бумажные или полиэтиленовые мешки для исключения попадания влаги. После

вскрытия мешка на крышке кристаллизатора смесь подается при помощи ручного

инструмента: лопат, г-образных или т-образных прутков. При незначительной

удаленности производства шлакообразующей смеси от места непосредственного

использования допускается отгрузка смеси «навалом» в коробках.

Прогрессивным способом является

автоматизированная подача шлакообразующей смеси в кристаллизатор МНЛЗ. При этом

подача смеси может производиться в струе газа-носителя или механическим

способом.

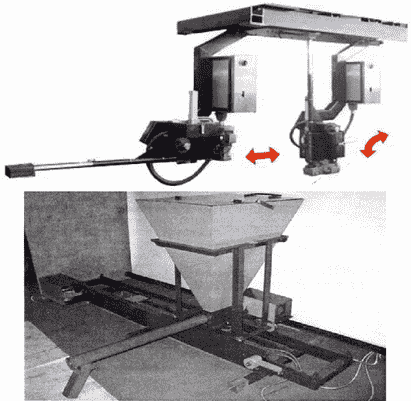

Вид установок для автоматизированной

подачи шлакообразующей смеси в кристаллизатор МНЛЗ показан на рис. 1.

Эти установки достаточно просты конструктивно,

но различаются требованиями к подаваемому материалу. При механической подаче

смеси на установках шнекового типа, как и при подаче

смеси вручную, практически отсутствуют требования к гранулометрическому составу

и влажности смеси. При этом одним из самых существенных недостатков таких

систем является их громоздкость – размеры установки могут достигать нескольких

метров. Это связано с необходимостью размещения оборудования

для перемещения подаваемого материала на расстояние от места выгрузки

шлакообразующей смеси до места расположения кристаллизатора. Поэтому

включение таких систем в габариты существующих отделений непрерывной разливки

стали, особенно при наличии многоручьевых МНЛЗ, является проблематичным.

Установки для автоматизированной

подачи смеси путем вдувания в потоке несущего газа достаточно компактны и могут

быть размещены даже на рабочих площадках МНЛЗ незначительной площади. Они

просты в эксплуатации, но требуют подключения несущих сред: сжатого воздуха или

аргона. Для исключения возможности забивания выходных отверстий к подаваемому

материалу предъявляются повышенные требования. Гранулометрический состав смеси

должен обеспечивать наличие пыли в количестве не более 5-15 %, а влажность

материала должна быть не выше 0,5 %

В ОАО «Магнитогорский

металлургический комбинат» проведено опробование установки автоматизированной

подачи шлакообразующей смеси вдуванием при разливке стали в

кислородно-конвертерном цехе на одноручьевой МНЛЗ

криволинейного типа с вертикальным участком [5, 6]. Из стали для производства нефте- и газопроводных труб отливались слябовые

непрерывнолитые заготовки толщиной 250 и 300 мм и

шириной 1560…2600 мм.

При испытании данной установки

изучались расход шлакообразующего материала и влияние на качество – доля слябов

с продольными трещинами и получение несоответствующей продукции в прокатном

переделе на стане «5000» горячей прокатки.

В период использования системы в

течении трех месяцев была осуществлена разливка

металла в количестве около 400 плавок. В результате проведенных исследований

было установлено, что расход шлакообразующей смеси снижается на 4…7 % (отн.). Аналогичные результаты были получены и в ОАО

«Новолипецкий металлургический комбинат» при эксплуатации установки

автоматизированной подачи шнекового типа.

Следует отметить, что на расход смеси существенное влияние оказывает

показатель серийности разливки металла и количество произведенных

замен промежуточного ковша. В начале серии и после замены промежуточного ковша

на оголенное зеркало металла в кристаллизаторе

расход смеси увеличивается.

При автоматизированной подаче

шлакообразующей смеси количество слябов с продольными трещинами оказалось примерно

на 60% меньше по сравнению с ручной подачей. Это

объясняется более равномерным распределением подаваемого материала на поверхности металла в кристаллизаторе, что обеспечивает одинаковую толщину покровного шлака. При

ручной подаче смеси ее поступление в «узкие»

места кристаллизатора между погружным стаканом и широкими

стенками затруднено.

При горячей прокатке слябов на

толстый лист получены примерно одинаковые результаты для слябов толщиной 300 мм

и улучшение качества металлопродукции из слябов толщиной 250 мм. Это связано с

большей эффективностью применения автоматизированной подачи смеси по сравнению

с ручной подачей материала при отливке слябов толщиной 250 мм с более широким

диапазоном скоростей вытягивания заготовок из кристаллизатора, в то время как

слябы толщиной 300 мм отливаются практически с неизменной скоростью.

Стабильность процесса разливки при

использовании автоматизированной системы и ручного ввода оказалась одинаково

высокой вследствие использования материалов надлежащего качества и высокой

квалификации обслуживающего персонала.

В качестве заключения необходимо

отметить следующее:

-

Использование

систем автоматизированной подачи шлакообразующей смеси в кристаллизатор любого

типа позволяет уменьшить расход дорогостоящего материала и себестоимость

производимой металлопродукции.

-

При выборе варианта

конструкции систем необходимо руководствоваться выполнением заложенных в них

требований по размещению оборудования и использованию сред.

-

Наличие системы еще не

гарантирует обеспечение стабильных параметров разливки стали и улучшения

качественных показателей переработки непрерывнолитых

слябов.

-

При внедрении таких

систем в сталеплавильном производстве металлургического предприятия необходимо,

как и при запуске любого нового промышленного оборудования, быть готовым к подбору,

очень часто, длительному, оптимальных параметров работы – расхода смеси, в том

числе дифференцированному, возможному изменению схемы и выходных устройств

подачи смеси.

-

Подобные системы дают

возможность влиять на такие параметры технологии, которые раньше во многом зависели от

квалификации обслуживающего персонала, и настраивать их на рациональные

значения, без получения которых невозможно улучшить процесс

производства.

-

При этом целесообразно

дополнять такие системы различными опциями, например, приборами для

автоматического определения и регулирования расхода шлакообразующей смеси,

датчиками определения толщины жидкого шлака и, возможно, температуры его поверхности,

датчиками, позволяющими контролировать равномерность вышеуказанных параметров

по всей площади поверхности кристаллизатора в режиме реального времени

Литература

1.

Столяров А.М., Селиванов В.Н. Непрерывная разливка стали. Часть первая.

Конструкция и оборудование МНЛЗ: Учебное пособие. Магнитогорск: ГОУ ВПО «МГТУ»,

2007. 154 с.

2.

Столяров А.М., Селиванов В.Н. Технология непрерывной разливки стали: Учебное пособие.

Магнитогорск: ГОУ ВПО «МГТУ», 2009. 78 с.

3. Паршин В.М., Буланов Л.В.

Непрерывная разливка стали. Липецк: ОАО «НЛМК»,

2011. 221 с.

4. Лейтес

А.В. Защита стали в процессе непрерывной разливки. М.: Металлургия, 1984. 200 с.

5. Опыт эксплуатации новой

одноручьевой слябовой МНЛЗ с вертикальным участком /

С.В. Прохоров, Б.А. Сарычев, А.С. Казаков и др. // Сталь, 2012. №7. С. 9-11.

6. Столяров А.М., Мошкунов В.В., Казаков А.С. Мягкое обжатие слябов при

разливке трубной стали на криволинейной МНЛЗ с

вертикальным участком. Магнитогорск:

Изд-во Магнитогорск. гос.

техн. ун-та им.

Г.И. Носова, 2012. 116 с.

Сведения об

авторах

Дидович Сергей Владимирович – аспирант кафедры металлургии черных металлов Института

металлургии, машиностроения и материалообработки

ФГБОУ ВПО «Магнитогорский государственный технический университет им. Г.И.

Носова». E-mail: mchm@magtu.ru

Столяров

Александр Михайлович – д-р техн. наук, проф. Института

металлургии, машиностроения и материалообработки

ФГБОУ ВПО «Магнитогорский государственный технический университет им. Г.И.

Носова». E-mail: mchm@magtu.ru

Юречко Дмитрий Валентинович – канд. техн. наук, ведущий специалист

ДКК ОАО «Магнитогорский металлургический комбинат». E-mail:

mchm@magtu.ru