УДК 621.747

С.П. Еронько,

Е.В. Ошовская, М.В. Ющенко, Б.И. Стародубцев ГВУЗ

«Донецкий национальный технический университет»

РАЗРАБОТКА И ИССЛЕДОВАНИЕ КОМБИНИРОВАННОГО ПРИВОДА СИСТЕМЫ

МЕХАНИЗИРОВАННОЙ ПОДАЧИ ШЛАКООБРАЗУЮЩЕЙ СМЕСИ В КРИСТАЛЛИЗАТОР МНЛЗ

Одним из способов повышения качества поверхности и структуры непрерывнолитой заготовки за счет улучшения условий ее формирования в кристаллизаторе и силового взаимодействия с его рабочими стенками, является дозированная подача в порошкообразном или гранулированном виде шлакообразующих смесей (ШОС) на зеркало кристаллизующегося металла. Эффективность использования таких смесей зависит как от правильно подобранного состава, так и от равномерности их введения в кристаллизатор с постоянным задан-ным расходом и в строгом соответствии со скоростью вытягивания заготовки, что может быть обеспечено только при наличии систем механизированной подачи мелкодисперсных ШОС. Данные системы должны иметь

в своем составе специальные

механизмы, обеспечивающие дозированную выдачу из бункера-питателя

шлакообразующей смеси, ее устойчивую транспортировку к кристаллизатору и

равномерное распределение по поверхности находящегося в нем жидкого металла.

На

кафедре механического оборудования заводов черной металлургии Донецкого

национального технического университета за последние годы выполнены несколько

научно-исследовательских работ, связанных с созданием перспективных образцов

оборудования данного класса [1]. С учетом результатов, полученных при их

использовании на трех слябовых МНЛЗ двух крупнейших

металлургических комбинатов Донбасса, была разработана и запатентована

дозирующая система, в которую заложены рациональные технические решения,

выгодно отличающие ее от известных аналогов.

При

выборе кинематической схемы новой системы ставилась задача совокупного

использования достоинств вертикального жесткого и гибкого спирального шнеков, а

именно – близкий к единице коэффициент производительности у первого и

возможность второго транспортировать сыпучий материал по рукаву, совершающему

движение в пространстве по сложной траектории, т.е. имеющему изгибы.

Получение ожидаемого эффекта равномерной и регулируемой

подачи ШОС с использованием взаимосвязанных жесткого и гибкого шнеков достижимо

только в случае обеспечения строгой согласованности их расходных характеристик,

зависящих от геометрических параметров и частот вращения самих шнеков. Из теории

шнековых дозаторов известно, что частоты вращения жестких и гибких спиральных

шнеков, при которых поддерживается устойчивый режим их функционирования, соответственно

находятся в пределах 100 – 200 и 300 – 500 об/мин. Поэтому комбинированный

привод системы дозированной подачи смеси при однодвигательной схеме должен

одновременно вращать два последовательно размещенных шнека с частотами в

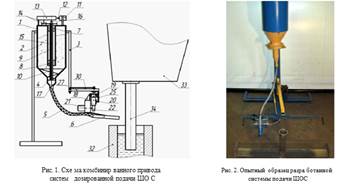

указанных пределах. На рис. 1 схематично приведен вариант предложенной

дозирующей системы с таким приводом. Она включает бункер 1 с расходуемой смесью

2, жестко закрепленный на металлической конструкции 3 и снабженный в нижней

части камерой 4, связанной гибким трубопроводом 5 с наклонным подающим носком

6. Внутри бункера 1 в подшипниковых опорах 7 и 8 установлен вертикальный

трансмиссионный вал 9 со шнеком 10, нижняя цилиндрическая часть которого соосно

размещена в камере 4, а верхняя коническая часть расположена в полости бункера.

Сверху на бункере установлен электродвигатель 11, который с помощью муфты 12

соединен с быстроходным валом редуктора 13, тихоходный вал которого посредством

зубчатой пары 14 связан с вертикальным трансмиссионным валом 9. В продольном

канале этого вала коаксиально размещен второй вал 15, верхним своим хвостовиком

соединенный с помощью муфты 16 с промежуточным валом редуктора 13. К нижнему

хвостовику вала 15 жестко прикреплена стальная витая пружина 17, размещенная с

возможностью относительного вращения внутри гибкого трубопровода 5 по всей его

длине.

Оценку

энергосиловых параметров работы предложенного

комбинированного привода системы дозированной подачи ШОС выполнили

экспериментальным путем. Для этого изготовили ее опытный образец, общий вид

которого приведен на рис. 2, а также собрали контрольно-измерительный комплекс,

включавший тензорезисторный преобразователь,

усилитель переменного тока, АЦП и ЭВМ. Указанные аппаратные средства позволяли

в режиме реального времени определять значение крутящего момента, развиваемого

приводом при одновременном или раздельном вращении жесткого и гибкого

спирального шнеков. Это достигалось тем, что тензорезисторный преобразователь, выполнявший роль муфты,

соединяющей быстроходный вал редуктора с валом электродвигателя, конструктивно

представлял собой гильзу с наклеенными на ее наружную поверхность под углом 45о

к продольной оси четырьмя фольговыми тензодатчиками,

включенными по мостовой схеме.

Гильза

размещалась в защитном корпусе и была снабжена изолированными от нее кольцами с

подпружи-ненными щетками для

съема электрического сигнала во время передачи крутящего момента. Усиленный

аналоговый сигнал после преобразования в цифровой код подавался в системный

блок ЭВМ для обработки и распечатки.

Контрольные измерения выполнили по заранее подготовленному плану, который предусматривал получение информации как о значениях крутящих моментов, действующих на комбинированный привод системы дозированой подачи ОС в холостом и нагруженных режимах, так и доли составляющих суммарного момента, связанных с раздельной работой жесткого вертикального шнека, выполнявшего дозирующую функцию, и гибкого спирального шнека, осуществляющего перемещение сыпучего материала по рукаву от бункера к кристаллизатору МНЛЗ. Опыты провели для трех фиксированных значений частоты вращения приводного электродвигателя, обеспечивающих устойчивые режимы работы обоих шнеков. При этом последовательно комбинировали работу одного вертикального жесткого шнека с гибкими шнеками с соотношениями диаметра рукава Dр, диаметра dв и шага Sв витков спирали, составлявшими (в мм ): Dр /dв = (25 /18; 20/16; 15/11) и Sв/ dв = (0,5; 0,7 1). Характерный вид регистрировавшихся при этом сигналов приведен на рис. 3 и 4. Установлено, что действующие на гибкий и жесткий шнеки моменты сопротивления составляют соответственно 30 – 35 % и 65 – 70 % от суммарного значения момента, преодолеваемого приводом .

В ходе эксперимента одновременно с контролем параметров работы комбинированного привода дозирующей системы фиксировали обеспечиваемую ею производительность в задаваемых режимах функционирования для каждого из 9 вариантов соотношения размеров гибкого спирального шнека. На основе данных контроля энергосиловых и расходных характеристик предложенной системы дозированной подачи ШОС получили зависимости (рис. 5), позволяющие в брать рациональное конструктивное исполнение гибкого шнека, при котором обеспечивается минимизация энергетических затрат, оцениваемых отношением мощности N привода системы к ее производительности Q. Пределы изменений N/Q составили 0,12 – 0,35 Дж/см3 и в пересчете для насыпной плотности ШОС 1 т/ м3 0,03 – 0,1 Вт. ч/т [2].

Результаты выполненных экспериментальных исследований

использованы при разработке линейного ряда систем нового поколения дозированной

подачи ШОС в кристаллизаторы сортовых, блюмовых и слябовых МНЛЗ [ ]