Реферат. В области производственных процессов отмечается тенденция все более быстрого и эффективного производства деталей высокой сложности, что включает в себя использование большого количества инструмента в процессе обработки. Одно из основных решений для высокоскоростного и эффективного производства базируется на полной автоматизации всего производственного процесса.

Автоматическая смена инструмента, задействованного в производственном процессе, осуществляется с помощью механизма автоматической смены инструмента, потому вспомогательное непроизводительное время значительно сведено к минимуму. В этой статье мы представляем новый простой и компактный автоматический сменщик инструмента, которым может быть оборудован любой фрезерный обрабатывающий центр с цепным или дисковым инструментальным магазином. Также при использовании этого механизма смены инструмента другие подузлы системы автоматической смены инструмента, такие как механизм перемещения и позиция ожидания заменяются им.

Вспомогательные движения, необходимые для транспортировки инструмента в позицию ожидания, совмещаются с временем обработки, таким образом общее время для замены инструмента в шпинделе станка инструментом из магазина минимально.

Ключевые слова: автооператор, фрезерный обрабатывающий центр, механическая рука, инструментальный магазин, вспомогательное время, вспомогательные движения.

1.ВВЕДЕНИЕ

Полная автоматизация производственного цикла в металлообрабатывающем производстве сегодня возможна путем внедрения в структуру обрабатывающих центров механизмов автоматической смены инструмента. Их роль, с одной стороны, уменьшение вспомогательного непроизводительного времени, путем автоматической смены инструмента задействованного в обработке, и с другой стороны дает возможность обрабатывать более сложные детали, обеспечивая весь необходимый инструмент. Бесперебойное протекание технологического процесса на обрабатывающих центрах обеспечивается автоматическим сменщиком инструмента (АСИ) посредством полной автоматизации последовательности операций смены инструмента (траектория следования инструмента из магазина в шпиндель и наоборот).

По причине реальных требований относительно высокой сложности изготовляемых деталей, системы АСИ должны удовлетворять, главным образом, двум условиям: иметь возможность хранить большое количество инструментов в магазине, что может быть достигнуто применением магазинов цепного типа, и снижение вспомогательного времени, необходимого для смены инструмента в соответствии с технологическим процессом с целью минимизации общего времени обработки.

Согласно актуальным заявлениям в области систем АСИ, которыми оборудованы обрабатывающие центры, существующие конструктивные решения систем автоматической смены инструмента различны в отношении их конструкции и принципов управления, согласно с подсистемами из которых они состоят [1].

Основные составляющие из которых состоят системы АСИ:

-инструментальный магазин;

-механизм транспортировки инструмента;

-склад;

-автооператор;

-механизм зажима инструмента (шпиндель);

Классификация систем автоматической смены инструмента в соответствии с составляющими, была выполнена Яном в [2], где эти системы были классифицированы по пяти различным конструктивным решениям. Чен представил в [3] метод синтеза всех возможных конфигураций для трехосевого горизонтального обрабатывающего центра с автоматической сменой инструмента, в зависимости от топологии и относительного движения между составляющими.

Основываясь на этом методе, Константин в [4], осуществил синтез всех возможных конфигураций для трехосевых вертикальных обрабатывающих центров, оборудованных системой автоматической смены инструмента. Новое конструктивное решение механизма автоматической смены инструмента, управляемого кулачковым механизмом было представлено Конгом в [5].

После анализа нескольких различных систем автоматической смены инструмента Гоклер в [6] представил последовательность операций и шагов по конструированию системы АСИ, состоящей из магазина дискового типа без автооператора для горизонтальных обрабатывающих центров. В этом случае смена инструмента осуществляется поворотом дискового магазина емкостью 24 инструмента, максимальный диаметр инструмента 150 (мм), максимальный вес инструмента 8 (кг). Спроектированная система имеет время смены инструмента от реза до реза

4 секунды. Также Жан в [7] представил другую систему АСИ, управляемую электромеханически, наряду с функциональной и конструктивной схемой, в которой инструмент захватывается из инструментального магазина шпинделем обрабатывающего центра. Джинан в [8] представил новое конструктивное решение системы АСИ для фрезерных обрабатывающих центров, это устройства управления и контроля.

Конструктивное решение, представленное в этой статье, отличается от других, благодаря возможности интеграции как в структуру обрабатывающих центров, оборудованных цепными магазинами, так и структуру обрабатывающих центров с дисковыми магазинами, в которых положение инструмента перпендикулярно оси шпинделя. Представленный механизм автоматической смены инструмента, также может выполнять все движения, которые включены в порядок операций по смене инструмента (автоматическая замена инструмента из магазина в шпинделе станка), таким образом, заменяя другие модули: механизм транспортировки и пост ожидания. Общее время смены инструмента минимизировано, посредством совмещения вспомогательных движений, необходимых для транспортировки инструмента из магазина на позицию смены инструмента. Благодаря простой конструкции этого автооператора и в результате совмещения вспомогательных движений, которые имеют место во время процесса обработки, оптимизируется как общее время производства, так и емкость накопителя инструмента.

2. Конструкция системы автоматической смены инструмента

2.1 Последовательный цикл смены инструмента

Роль системы автоматической смены инструмента состоит в обеспечении шпинделя обрабатывающего центра инструментом в соответствии с процессом обработки и доставлять инструмент в магазин по окончании обработки. Принимая во внимание, что оси инструмента перпендикулярны оси шпинделя, для смены инструмента при окончании обработки на новый, АСИ выполняет следующие движения (Рис.1)

Поз.1 Автооператор перемещается к инструменту в магазине (захват инструмента)

Поз.2 Автооператор перемещается наружу (извлечение инструмента из магазина)

Поз.3 Автооператор с новым инструментом перемещается в промежуточную позицию

Поз.4 Рука автооператора с новым инструментом втягивается

Поз.5 Автооператор поворачивается на 90 град, доставляя новый инструмент в позицию смены (ось инструмента параллельна оси шпинделя)

Поз.6 Автооператор перемещается к инструменту в шпинделе (захват инструмента)

Поз.7 Автооператор перемещается обратно (извлечение инструмента из шпинделя)

Поз.8 Автооператор поворачивается на 180 град (смена инструмента)

Поз.9 Рука автооператора втягивается внутрь (новый инструмент зажат в шпинделе)

Рис.1. Схема последовательности смены инструмента. ТМ—накопитель, МА—механическая рука, S—шпиндель .

Порядок смены инструмента включает в себя все движения, выполняемые АСИ, чтобы переместить и сменить новый инструмент из накопителя инструментов в шпиндель. Общее время, необходимое для замены инструмента в шпинделе или инструмента в магазине равняется (1)

Tott = Tm + Tt + Tc (1) где

Tm – время индексирования инструментального магазина;

Tt – время, необходимое для перемещения автооператором нового инструмента в позицию ожидания;

Tc – время, необходимое для замены инструмента, взятого из инструментального магазина инструментом из шпинделя;

Время, необходимое для перемещения автооператором нового инструмента из инструментального магазина на позицию ожидания указано в (2)

Tt = Т1 + Т2 + Т3 + Т4 + Т5 (2) где

Т1, Т2, Т3, Т4, Т5 – время необходимое механизму АСИ всех действий, связанных с позициями Р1, Р2, Р3, Р4, Р5.

Так как эти движения выполняются во время процесса обработки, время необходимое для доставки инструмента в позицию ожидания (Tt), не влияет на процесс обработки. Это значит, что процесс машинной обработки останавливается толькодля актуальной замены инструмента в шпинделе (3)

Tc = Т6 +Т7 + Т8 + Т9 (3), где

Т6, Т7, Т8, Т9 – время необходимое автооператору для выполнения действий, связанных с позициями Р6, Р7, Р8, Р9. Так как вспомогательные движения совмещаются с машинной обработкой, общее время для замены инструмента в шпинделе чрезвычайно минимизировано.

2.2 Конструктивное и функциональное описание механизма автоматической смены инструмента

В представленной системе АСИ перемещение и автоматическая замена инструмента в шпинделе инструментом из магазина и наоборот, осуществляется исключительно системой АСИ, следовательно другие вспомогательные механизмы (механизм транспортировки, парковочная станция) из системы исключаются.

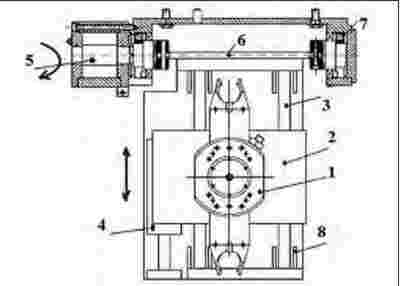

Главные компоненты механизма АСИ представлены на рисунке 2, следующим образом: механическая рука 1, каретка 2, направляющие рельсы 3, линейный гидропривод 4, поворотный гидропривод 5, вал 6, осевой роликовый подшипник 7, концевые выключатели 8.

Рис 2. Конструкция механизма автоматической смены инструмента

Так как ось инструмента из магазина в позиции смены перпендикулярна оси шпинделя, узел направляющих каретки поворачивается на 90?, при этом механическая рука находится в положении, параллельном оси шпинделя или оси магазина. Вращение на 90? осуществляется с помощью гидропривода 5 (рис.2). Конструкция этого поворотного гидропривода детализирована на рис.3 таким образом: корпус 1, ротор двигателя состоит из вала 2 и пластины 3, дроссели 4. Двигатель может выполнять угловое перемещение на 90? в одном или другом направлении в зависимости от направления подачи гидравлического напора.

Рис.3 Поворотный гидропривод механизма АСИ

С функциональной точки зрения пластина смещается вправо, так как пластина полностью закрывает входящую камеру двигателя, гидравлический напор поступает в камеру через дополнительный канал (дроссель). Дроссель играет роль сопротивления потоку, двигая пластину 3, пока не освободится входное отверстие. Инертная гидравлическая жидкость в камере двигателя откачивается через выходное отверстие, пока оно не закроется пластиной 3. После этого гидравлическая жидкость принудительно проходит через дроссель, который выполняет роль заглушки.

Движение перемещения (для зажима инструмента из магазина и шпинделя) механическая рука приводится в действие двумя гидравлическими цилиндрами, соединенными последовательно (рис.4). Гидроцилиндр 1 перемещает каретку с механической рукой на расстоянии 100 (мм), зажимая инструмент из магазина, и гидроцилиндр 2 перемещает каретку с механической рукой на расстоянии 125 (мм) для зажима инструмента в шпинделе.

Рис.4. Последовательно соединенные гидроцилиндры

Роль механической руки в механизме АСИ извлекать инструмент из магазина и шпинделя, и заменяя их позиции, в кратчайшие сроки предоставить следующий инструмент в порядке обработки.

Главные компоненты механической руки представлены на рисунке 5,так: каретка 1, линейный гидроцилиндр 2, линейный гидроцилиндр 3, аксиальный роликовый подшипник 4, направляющие 5, схват 6, рычаг смены инструмента 7, и шестерня 8.

Рис. 5. Механическая рука для автоматической смены инструмента

Механическая рука с функциональной точки зрения выполняет аксиальное движение (операции ввода/вывода инструмента из/в шпиндель/инструментальный магазин), приводится в движение гидроцилиндром 2 и движением поворота на 180° для смены позиций инструмента. Поворотное движение осуществляется линейным гидроцилиндром 3, который имеет стойку выполненную на ее стержне, она входит в зацепление с шестерней 6, установленной на валу механической руки.

Рычаг для смены инструмента снабжен тисками для зажима и фиксации инструментов. Зажим инструмента выполняется механически путем использования спиральной пружины и разжим инструмента осуществляется гидравлически, как это можно видеть на схеме гидропривода руки на рис.6. Регулирование скорости движения механической руки, как поступательного (операции ввода/вывода из/в шпиндель/магазин), так и поворотного (смена позиции инструмента) осуществляется через дроссели 1 и 2. Изменение направления движения выполняется при помощи соленоидных клапанов 3 и 4. Разжим инструмента осуществляется гидроцилиндрами 5 и 6, которые приводятся в движение соленоидными клапанами 7 и 8. Гидроцилиндры и 6 возвращаются в исходную позицию после подтверждения от реле давления 9 и 10, что инструмент разжат.

Рис. 6. Схема гидравлического привода механической руки

Зажим и фиксация инструмента в магазине выполняется механически (рис. 7) при помощи пружины 1, пружина прижимает шарик, который входит в канавку в зажимном штифте инструмента 3.

Рис. 7. Механизм зажима и фиксации инструмента в магазине

3. ВЫВОДЫ

Этот механизм АСИ может быть присоединен как модуль у фрезерному обрабатывающему центру, оборудованным цепным магазином или дисковым магазином, где ось инструмента перпендикулярна оси шпинделя. В то же время, так как все необходимые движения полностью выполняются АСИ, другие вспомогательные механизмы (устройство переноса, станция парковки), исключены из структуры системы. Также в процессе обработки от реза до реза

, время смены инструмента чрезвычайно минимизировано, что повышает производительность. Так как ось инструмента в магазине перпендикулярна оси шпинделя (магазин расположен сбоку), емкость магазина возможно увеличивать без вмешательства в рабочую область, таким образом гарантируется количество инструментов, необходимых для обработки деталей высокой сложности с одной установки.

4. Ссылки

1. Fleischer , J., Denkena, B., Winfough, B. & Mori, M., (2006). „Workpiece and Tool Handling in Metal Cutting Machines“, CIRP Annals-Manufacturing Technology, Vol. 55, No. 2, 2006, pp. 817-839

2. Yan, H. S., Yiou, C.W., Chen, F. C. & Chang, P., (1995). On the classification of automatic tool changers for machining centers, Proceedings of ASME 1995 Design Engineering Technical Conferences, 1995, USA, Vol. 1, DE (82), pp. 931-936, Boston

3. Chen F., Yan H. S., (1999). “Configuration Synthesis of Machining Centres with Tool Change Mechanisms”, International Journal of Machine Tools & Manufacture, Vol. 39, No. 2, 1999, pp. 273-295

4. Constantin, G., Ghionea, A. & Zapciu, M., (2007). Structural Configuration Methods for Machine Tools, 7??? International Multidisciplinary Conference, May 17-18, 2007, Romania, ISSN: 1224-3264, pp. 107-114, Baia Mare

5. Cong, M., Jing, L.& Quanpu L., (2008). A Novel Dual-Cam Linkage Drive Automatic Tool Changer for Horizontal Machining Center, Proceedings of the First International Conference on Intelligent Robotics and Applications: Part II, ICIRA 08, 2008, Springer-Verlag Berlin, Heidelberg, ISBN: 978-3-540-88516-0, Xiong, C. et al. (Eds.), pp. 368-377, Berlin

6. Gokler, M.I., Koc, M.B., (1997). “Design of an automatic tool changer with disc magazine for a CNC horizontal machining center”, International Journal of Machine Tools and Manufacture, Vol. 37, No. 3, 1997, pp. 277-286

7. Zhang, L., Wang, L., (2010). Machining Center Automatic ATC Analysis and Research, Proceedings of 3rd International Conference on Information Management, Innovation Management and Industrial Engineering: Part I, ICIII,November26-28, 2010, China, ISBN: 978-0-7695-4279-9, pp. 355-358, Kunming

8. Jinan, G., (2011). Research on the structure and PLC control of a new automatic tool changer, Proceedings of Consumer , Electronics, Communications and Networks, International Conference on Xiang Ning (CECNet), April 16-18,2011, China, ISBN: 978-1-61284-458-9, pp. 686-689, Xiang Ning