Донецкий национальный технический университет

Механический факультет

Кафедра "Механическое оборудование заводов черной металлургии"

АВТОРЕФЕРАТ МАГИСТЕРСКОЙ РАБОТЫ

Бедарева Сергея Александровича

Тема магистерской диссертации: "Разработка теоретических

основ и реализация на ПК метода балансировки ПНП в условиях ремонтной

службы металлургического предприятия".

Руководитель работы: доцент

кафедры "МОЗЧМ" Ченцов Николай Александрович.

Актуальность

темы

Актуальность

темы Обзор

состояния вопроса

Обзор

состояния вопроса Цель

работы

Цель

работы Научная

новизна

Научная

новизна Практическая

ценность

Практическая

ценность Методы

исследований

Методы

исследований Перспективы

исследований

Перспективы

исследований Литература

Литература

Актуальность темы. В процессе планирования производственной деятельности предприятия одной из решаемых основных задач является - планирование производственного процесса, обеспечивающее равномерность и комплектность выполнения программы по выпуску готовой продукции на основе детализации и распределения производственной программы между цехами в соответствии с установленными трудовыми ресурсами. В настоящее время планирование выполняется ручным способом что является трудоемким процессом ухудшает качество обработки информации, и влечет за собой потерю временных, и материальных ресурсов. По этому задача оптимизации и автоматизации процесса планирования позволит избежать этих недостатков, и повысить основные показатели планирования.

Обзор состояния вопросаИзготовление запчастей в ремонтной службе предприятия

Современное промышленное предприятие,

например, металлургическое, в своем составе обязательно имеет ремонтную

службу, потребляющую большие объемы разнообразных запасных частей

(деталей). Запасными частями (запчасти) называются детали машин которые

используются для замены отказавших. Они заказываются за несколько

суток, недель или месяцев до выполнения ремонта.

Анализ номенклатуры деталей изготавливаемых в ремонтной службе позволил

выделить следующие характерные особенности ее производственной

программы:

- единичное производство деталей;

- широкая номенклатура (несколько тысяч деталей ежемесячно), которая постоянно изменяется;

- ежедневная корректировка плана, что обусловлено необходимостью выполнения аварийных и срочных заказов составляющих до 30% от объема изготавливаемых деталей;

- повторяемость в течение (2..3)-х лет до 95% номенклатуры изготавливаемых деталей.

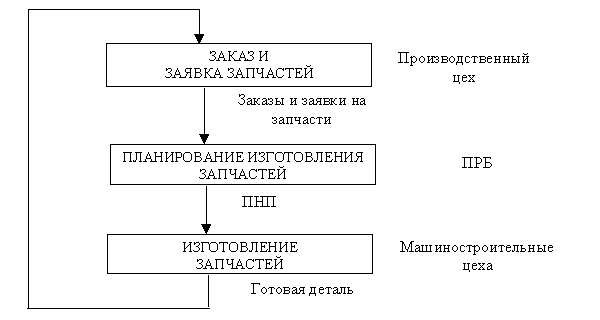

Для изготовления запчастей в структуре промышленного предприятия имеются цеха машиностроительного профиля: кузнечные, литейные, механические и т.д. Такие цеха являются составной частью службы главного механика предприятия и могут рассматриваться как система запчастей. Связь между цехами изготовителями (машиностроительного профиля) и цехами заказчиками (производственные цеха завода) осуществляется через планово-распорядительное бюро (ПРБ). Персонал ПРБ ежемесячно разрабатывает производственно-номенклатурный план (ПНП) в соответствии, с которым машиностроительные цеха изготавливают запчасти. Схема задач и связей системы запчастей приведена на рисунке 1.

Рисунок 1 - Укрупненная схема системы запчастей

В рамках системы запчастей ремонтная служба производственных цехов выдает заказы на запчасти за 3 месяца и более до прогнозного срока их использования. Такой заказ имеет вид, приведенный в таблице 1.

Таблица 1 - Заказ на запчасти

В соответствии с заказом персонал ПРБ в

течение 2-х месяцев разрабатывает технологию изготовления запчастей и

передает необходимую документацию в цеха ОГМ.

За 1 месяц до срока изготовления детали цеха-заказчики выдают в ПРБ

заявки на изготовление запчастей. В соответствии с заявками

разрабатывается месячный ПНП. Который имеет вид представленный в

таблице 2. Размер ПНП составляет до 10тыс. и более строк. Колонкой

"Цеха-исполнители" ПНП делится на левую и правую части. Левая часть

содержит данные, передаваемые цехом заказчиком и формируется на основе

данных приведенных в заказах на запчасти. Эти данные, характеризуют

собственно деталь. Правая часть разрабатывается в ОГМ и содержит

данные, характеризующие технологию изготовления детали, которые берутся

из технологической карточки.

Таблица 2 - Производственно-номенклатурный план

На основе заявок на детали, выданных цехами заказчиками, ежемесячно разрабатывается ПНП, содержащий детали подлежащие изготовлению в плановом месяце. В процессе выполнения текущего ПНП осуществляется его корректировка, связанная с необходимостью изготовления аварийных и срочных заказов. Объем корректировки достигает до 20% от размера запланированного ПНП. В течение месяца непрерывно выполняется мониторинг выполнения ПНП, что необходимо для управления ходом изготовления деталей и осуществления своевременного выполнения заказов. При планировании и контроле хода изготовления деталей в цехах ОГМ используется развернутый ПНП, приведенный на рисунке 2. В развернутом ПНП для каждой операции по изготовлению детали приведены плановые и фактические сроки и объемы выполнения.

Рисунок 2 - Образец развернутого ПНП

Формирование ПНП в ремонтной службе металлургического предприятия

Исходными данными при формировании

номенклатурного плана являются заказы из службы производственного цеха

и лимиты станкочасов выделенные для цеха.

По каждой детали входящей в заказ разрабатывается технология ее

изготовления. На первом этапе разработки определяются изготовители

заготовки - кузнечный или литейный цеха, модельный участок. В случае

необходимости назначается термообработка на термическом участке. Затем

определяется последовательность и объемы механической обработки на

металлорежущих станках. Данные о необходимых объемах заносятся в поле

соответствующих станков по каждой детали.

После этого определяется общий объем необходимых станкочасов Sн и

сравнивается со значением выделенного лимита Sл. Если фактический объем

станкочасов превышает выделенный лимит Sн>Sл тогда выполняется

модификация номенклатурного плана. Для этого из номенклатурного плана

удаляются некоторые детали или целые заказы пока не будет выполнено

условие Sн=Sл.

На основе сформированного номенклатурного плана разрабатываются две

сводные таблицы. Они имеют одинаковую структуру вне зависимости от вида

номенклатурного плана. В первую таблицу заносятся данные об оставшихся

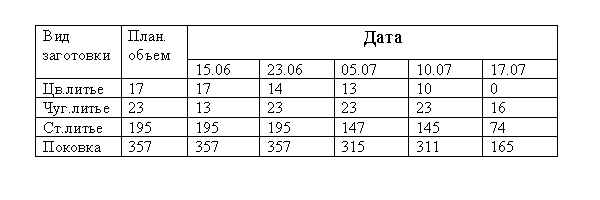

объемах работ по заготовкам, таблица 3.

Таблица 3 - Объем работ по заготовкам

Эта таблица имеет четыре строки каждая из

которых характеризует свой вид заготовки: цветное литье; чугунное

литье; стальное литье; поковка. По каждому виду заносится значение

планового объема работ.

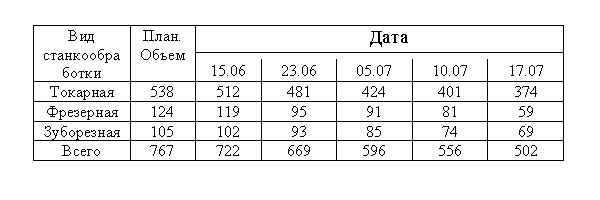

Вторая таблица включает данные об оставшихся работах по механобработке,

таблица 4.

Таблица 4 - Объем работ по станкам

Количество строк в ней соответствует

количеству видов станков имеющихся в ОГМ. По каждому виду станков

заносятся плановые объемы работ.

После формирования рассмотренных 2-х таблиц, считается, что заказы

размещены и ОГМ готов к их исполнению.

Разработка ПНП выполняется в конце текущего месяца на последующий. В

этот ПНП включаются детали, заявленные на изготовление цехами

заказчиками, если по ним имеются проработанные заказы. Объем заказов

включенных в ПНП должен соответствовать лимитам станкочасов, выделяемых

техническим директором по видам запчастей для цехов заказчиков. Задача

разработки ПНП выполняется в три этапа. На первом - набирается

предварительный ПНП, на втором -выполняется его балансировка по

выделенным лимитам, а на третьем - балансировка объемов мех обработки

по видам операций.

Ввод выполненных операций осуществляется ежедневно в течении на основе

данных, передаваемых из цехов ОГМ.

Корректировка ПНП предназначена для ввода в текущий ПНП срочных

заказов. Затем выполняется балансировка текущего ПНП на оставшийся

период путем исключения из него ранее введенных рядовых заказов из того

же вида деталей, что и введенный срочный заказ.

Мониторинг ПНП предназначен для сравнения плановых и фактических сроков

и объемов выполнения заказов. В случае нарушения планов разрабатываются

рекомендации на устранение ошибок, которые передаются в цеха ОГМ. В

рамках мониторинга также определяется перечень готовых деталей, который

передается в задачу контроля заказов.

Цель работы. Разработать теоретические основы метода оптимизации ПНП; разработать программный модуль по автоматизации процесса оптимизации ПНП; провести опробирование программного модуля в условиях ремонтной службы металлургического предприятия.

Научная новизна. Были разработаны теоретические основы метода балансировки ПНП, что позволит его адаптировать к аналогичным процессам планирования. В ходе работы впервые был создан программный модуль позволяющий обрабатывать большие обьемы сложноподчиненной информации по планированию производственной деятельности в условиях ремонтной службы предприятия.

Практическая ценность. Теоретичеcкие основы балансировки ПНП описывают математические зависимости данных и дают возможность адаптации использования программного модуля для решения подобных задач планирования. Разработанный программный модуль позволит сократить затрату материальных и временных ресурсов на выполнение планирования производственного процесса, повысит качество обработки информации и качество результата обработки.

Методы исследований. Метод балансировки ПНП был описан на основе существующих в нем математических зависимостей и условиях ограничения с использованием методов линейного программирования. Разработанный программный модуль был реализован методами языка программирования С++.

Постановка задачи по оптимизации плана изготовления запчастей

Важное практическое значение имеет задача,

связанная с выполнением комплекса работ, называемыми "операции" при

наличии ограничений на выделяемые ресурсы.

Целенаправленная деятельность можно рассматривать как некоторый

протекающий во времени процесс, заключающийся в реализации (выполнении)

определенной совокупности работ (программы).

Выполнение программы стеснено целым рядом ограничений и условий.

Ограничения связаны с ограниченным объемом ресурса, который может быть

выделен на выполнение программы.

В нашем случае этими ограничениями будут:

- лимит станкочасов (Lim) выделяемый на определенный ремонт (Rem);

- возможность ОГМ по операциям (Ресурс).

Представим программу в виде таблицы (матрицы) 5.

Таблица 5 - Представление программы

Матрица представленная в таком виде довольно сложна для понимания поэтому в дальнейшем возможно ее разделить на матрицы более простые для понимания:

- матрица - кандидаты заказы в план;

- матрица - кандидаты детали в план;

- матрица - план;

- матрица - лимиты по ремонтам;

- матрица - возможности ОГМ по операциям.

- Татевосов К. Г. Основы оперативно-производственного планирования на машиностроительном предприятии. - Л.: Машиностроение, 1985.

- Смоляр Л. И. Модели оперативного планирования в машиностроительном производстве. - М.: Наука, 1978.

- Беленький П. Е. Метод системного анализа в организации производственных процессов. - М.: Экономика, 1972.

- Вьялицин А. А., Копаница С. В. Задачи минимизации вогнутых функций на симметричных многогранниках. - Петропавловск, Вестник СКУ, №1, 1997.

- Коршунов Ю.М. Математические основы кибернетики. Учебное пособие для вузов - 3-е изд. перераб. и доп. - М.: Энергоатомиздат, 1987. 468 стр.

- Чудаков А.Д., Фалевич Б.Я. Автоматизированное оперативно-календарное планирование в гибких комплексах механообработки. – М.: Машиностроение, 1986. – 224 с.

- Ивченко Г.И., Каштанов В.А., Коваленко И.Н. Теория массового обслуживания: Учеб. пособие для вузов. – М.: Высшая школа, 1982. – 256 с.

- Ногин В.Д., Протодъяконов И.О., Евлампиев И.И. Основы теории оптимизации: Учеб. пособие для студентов втузов/ Под ред. И.О.Протодъяконова, - М.: Высшая школа,1986. – 384 с.