Белорусский национальный технический университет, г. Минск

Приведены результаты экспериментальных исследований по моделированию процесса внедрения абразивных зерен в поверхность пластичного металла при различных условиях нагружения. На основе их анализа установлено, что наилучшие условия для внедрения и закрепления абразивных частиц в материал подложки, т. е. для их шаржирования, обеспечиваются при реализации режима их виброударного втирания.

Для обработки твердых и сверхтвердых материалов, включая монокристаллы алмаза, широко применяются инструменты, на рабочих поверхностях которых тем или иным способом сформирован алмазоносный (режущий) слой. В частности, это распиловочные (отрезные) и ограночные диски, повсеместно используемые в алмазодобывающем производстве.

Эксплуатационные показатели этих инструментов (режущая и полирующая способность, стойкость, качество обработанной поверхности) определяются характеристиками алмазоносного слоя (его толщиной, размером, количеством и равномерностью распределения в нем алмазных частиц, степенью их закрепления и разновысотностью), которые, в свою очередь, зависят от способа его формирования. На сегодня применяются два основных способа: механическое шаржирование зерен алмазных микропорошков в поверхностный слой инструмента и их закрепление на его поверхности за счет гальванически осажденного металла, как правило, никеля. Для указанного выше алмазообрабатывающего инструмента предпочтение отдается способу механического шаржирования, который при простоте его реализации обеспечивает удовлетворительный уровень показателей алмазного слоя, в первую очередь в отношении качества обработанной поверхности.

Вместе с тем актуальной остается задача совершенствования технологии шаржирования поверхностей с целью повышения эксплуатационных показателей инструментов. В этом плане первостепенного внимания заслуживают вопросы научно обоснованного выбора рационального режима нагружения абразивных (алмазных) частиц в процессе шаржирования, обеспечивающего наиболее благоприятные условия их внедрения и закрепления в поверхностном слое инструмента. Отсутствие таких систематизированных сведений определило необходимость проведения данных исследований.

Определение рационального режима нагружения абразивных зерен, при котором обеспечиваются наилучшие условия для их внедрения и закрепления в материале подложки, т. е. шаржирования обрабатываемой поверхности.

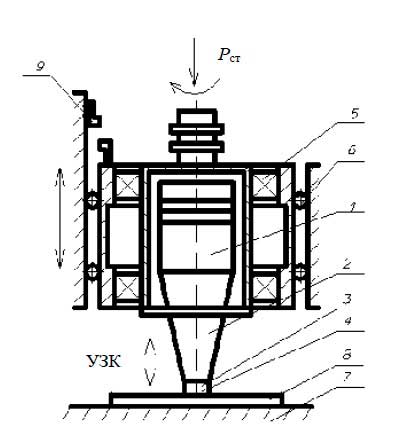

Для моделирования процесса внедрения абразивных зерен в материал образца при различных условиях их нагружения была создана экспериментальная установка, схема которой приведена на рис. 1. Она состоит из пьезокерамического ультразвукового преобразователя 1 с коническим концентратором 2 и сменным наконечником 3. На последнем смонтирован деформирующий инструмент 4, изготовленный из стали ШХ-15, твердостью 60-62 HRC. Преобразователь установлен в подшипниках качения 5, обеспечивающих его вращательное движение вокруг вертикальной оси, а перемещение преобразователя вдоль этой ось осуществляется за счет направляющих качения 6. На массивном основании 7 установки закрепляется образец 8.

Рис. 1 – Принципиальная схема установки для моделирования процесса внедрения абразивных зерен в материал образца при различных условиях их нагружения

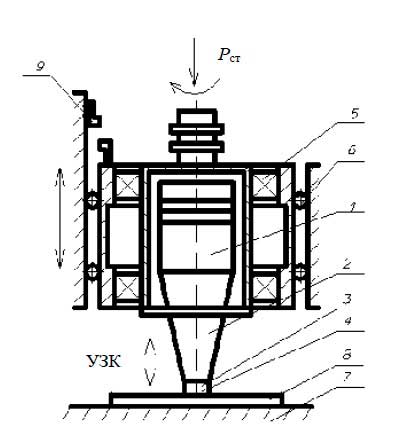

На рис. 2 показано конструктивное исполнение сопряжения деформирующего инструмента со сменным наконечником 3, закрепленным на выходном торце концентратора 2. На боковых поверхностях сменного наконечника просверлены два диаметрально расположенных отверстия. С помощью штифта 10, проходящего через эти отверстия и отверстие в деформирующем инструменте, последнему передается крутящий момент от вращающегося ультразвукового преобразователя. Сопряжение штифта с отверстием деформирующего инструмента выполняется со значительным зазором для того, чтобы обеспечить осевые смещения инструмента при виброударном режиме работы акустической системы.

Рис. 2 – Конструкция соединения деформирующего инструмента с концентратором ультразвукового преобразователя

Материалом образцов служил легкоплавкий сплав Вуда, обладающий низкой твердостью и высокой пластичностью, что позволило создать наиболее благоприятные условия для внедрения в их поверхность абразивных частиц. Образцы в виде пластин 30 х 50 мм и толщиной 4 мм изготавливались литьем в металлическую форму с последующим шлифованием и доводкой их рабочих поверхностей. В качестве абразива использовался порошок карбида кремния размером зерен 80-100 мкм. В ходе выполнения экспериментов исследовались следующие режимы нагружения абразивных зерен при их внедрении в поверхность образца:

При проведении исследований на первом режиме последовательно выполнялись следующие действия. Ультразвуковой преобразователь 1 (рис. 1) по направляющим качения 6 поднимался над поверхностью образца и вводился в зацепление со спусковым крючком 9. Затем на поверхность образца в зоне ее контакта с деформирующим инструментом равномерно насыпались абразивные зерна. При этом для обеспечения идентичных условий для всех экспериментов наносилась определенная масса абразива, равная 0,5 карата. После этого преобразователь аккуратно опускался, обеспечивая статическое нагружение абразивных зерен с нагрузкой, равной 80 Н. После этого преобразователь вместе с деформирующим инструментом вручную поворачивался на 180°. По завершении этих действий преобразователь поднимался, снимался испытуемый образец и его рабочая поверхность тщательно продувалась сжатым воздухом для удаления незакрепившихся абразивных частиц. После этого с помощью микроскопа проводилось визуальное исследование поверхности образца, в частности, оценивалось наличие закрепившихся в ней абразивных частиц, а также изучались следы от их воздействия в процессе внедрения исходных абразивных зерен. Одновременно с этим, для последующей сравнительной оценки состояния поверхности образцов, полученных при различных режимах внедрения абразивных зерен, проводилось их фотографирование с помощью цифрового аппарата.

Для реализации условий внедрения абразивных зерен в поверхность образца при единичном ударе (режим 2) выполнялись следующие действия. Преобразователь поднимался вверх до зацепления со спусковым крючком, при этом расстояние между поверхностью образца и деформирующего инструмента, т. е. высота падения преобразователя, было принято постоянным и составляло 50 мм. Затем спусковой крючок выводился из зацепления, и за счет свободного падения преобразователя с указанной высоты деформирующий инструмент производил ударное внедрение абразивных зерен в материал образца.

В отличие от рассмотренного, при моделировании режима 3 ударное внедрение абразивных зерен происходит при одновременном воздействии продольных ультразвуковых колебаний. Для реализации этих условий, перед выводом спускового крючка из зацепления, в преобразователе возбуждались ультразвуковые колебания частотой 19,1 кГц и амплитудой на выходном торце сменного наконечника 6-8 мкм, которые, по завершении удара деформирующего инструмента по абразивным зернам, отключались. При моделировании условий внедрения абразивных зерен для режима 4, преобразователю в поднятом положении с помощью электродвигателя (на рис. 3 не показан) сообщалось вращательное движение с частотой 75 об/мин. После этого спусковой крючок выводился из зацепления, а при прохождении преобразователя высоты 5 мм над поверхностью образца, электродвигатель отключался, и дальнейшее вращение преобразователя осуществлялось по инерции. В результате внедрение абразивных зерен в материал образца происходило при единичном ударе по ним деформирующего инструмента с одновременным его поворотом. Для реализации условий внедрения абразивных зерен по режиму 5 падение вращающегося преобразователя происходило при дополнительном возбуждении в нем продольных ультразвуковых колебаний с вышеуказанными параметрами. В этом случае воспроизводились условия виброударного втирания абразивных зерен в материал образца.

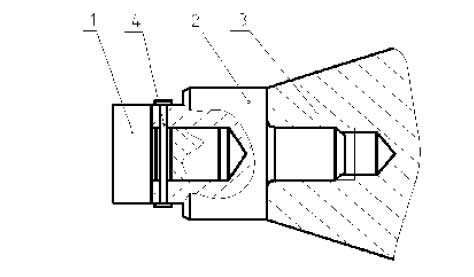

На рис. 3 приведены фрагменты фотографий зон обработки на поверхностях образцов, полученные в результате внедрения в них абразивных зерен при различных режимах их нагружения.

Рис. 3 – Зоны обработки поверхностей образцов, полученные в результате внедрения в них абразивных зерен при различных режимах их нагружения

На рис. 3, а представлен фрагмент фотографии следов взаимодействия абразивных зерен с материалом образца при их статическом нагружении и поворотом деформирующего инструмента на 180° (режим 1). В этом случае четко видны следы царапанья абразивными зернами поверхности образца, а также их частичного перекатывания. Это объясняется тем, что зерно абразива имеет различные углы трения о металл [1], [2]. Так, при небольших, до 15° и свыше 30° его значениях, устойчивость зерна не высокая, что вызывает его перекатывание. В момент, когда угол трения о металл становится равным или изменяется в указанных пределах, происходит заклинивание абразивного зерна между деформирующим инструментом и материалом подложки и начинается процесс микрорезанья, который может закончиться разрушением зерна или его внедрением в обрабатываемый материал за счет образования коротких тупиковых царапин [3]. Однако для рассматриваемого режима нагружения преобладающим является процесс микрорезанья, при котором вероятность формирования коротких тупиковых царапин с закрепившимися в них абразивными частицами весьма мала. Поэтому данный режим нагружения абразивных зерен нельзя признать удовлетворительным с точки зрения обеспечения высокого качества шаржирования поверхностей.

На рис. 3, б представлен фрагмент фотографии поверхности образца после внедрения в нее абразивных зерен путем единичного удара (режим 2). Качественный анализ ее состояния свидетельствует о том, что в этом случае происходит частичное внедрение в нее на небольшую глубину абразивных частиц, а точнее, их «наживление» в материале подложки. Одновременно на поверхности образца имеется множество лунок, образовавшихся в результате пластического вытеснения металла абразивными частицами. Такой характер поведения абразивных частиц в зоне обработки объясняется следующим. В силу разноразмерное™ исходных абразивных частиц, начальный импульс удара приходится на более крупные зерна, которые, пластически вытесняя металл, начинают внедряться в поверхность образца. При этом часть зерен, внедрившись в нее на некоторую глубину, в силу своей хрупкости и ударному приложению нагрузки спонтанно разрушаются с удалением осколков из образовавшихся лунок [4], [5]. Средние по размеру исходные абразивные зерна воспринимают меньший импульс удара, но достаточный для частичного закрепления («наживления») в поверхности образца. На более мелкие исходные абразивные зерна приходится минимальная нагрузка, которая не способна обеспечить их закрепление в металле, а только вызывает формирование на поверхности образца множество мелких лунок. Следовательно, по сравнению с режимом 1, в данном случае создаются более благоприятные условия для внедрения абразивных частиц в процессе их шаржирования. Однако необходимо подчеркнуть, что при однократном ударном приложении нагрузки происходит интенсивное разрушение абразивных зерен, препятствующее их надежному закреплению в поверхностном слое материала подложки.

Состояние поверхности образца при внедрении в нее абразивных зерен единичным ударом деформирующего инструмента при одновременном воздействии ультразвуковых колебаний (режим 3) иллюстрируется на рис. 3, в. Как видно, характер поведения абразивных частиц в этом случае практически аналогичен предыдущему режиму. Качественное отличие состоит в том, что при ультразвуковом воздействии количество внедрившихся («наживленных») абразивных частиц оказывается больше, чем при их нагружении единичным ударом. Связано это с тем, что за время соударения абразивные зерна испытывают дополнительное высокочастотное вибрационное воздействие со стороны деформирующего инструмента, которое обусловлено продольными ультразвуковыми колебаниями его рабочей поверхности. Благодаря такому режиму нагружения реализуются условия виброударного внедрения абразивных зерен, который характеризуется более интенсивным их проникновением (вибронагружением) в металл образца [1]. Однако, несмотря на это, рассматриваемый режим не обеспечивает достаточно высокую степень закрепления абразивных частиц в материале подложки, поэтому его нельзя рекомендовать для операции шаржирования.

На рис. 3, г приведен фрагмент фотографии зоны обработки, полученной при единичном ударе деформирующего инструмента по абразивным зернам с одновременным его поворотом (режим 4). В этом случае реализуются условия ударного втирания абразивных частиц в материал образца, для которого характерно следующее. Импульс удара от деформирующего инструмента к абразивному зерну раскладывается на две составляющие, одна из которых стремится повернуть зерно и тем самым расположить его благоприятно для закрепления (видны следы перекатывания зерна), вторая - непосредственно внедрить зерно в подложку. Благодаря этому происходит образование коротких тупиковых царапин, заканчивающихся внедренными в них на достаточно большую глубину абразивными частицами, что обеспечивает высокую степень их закрепления в обрабатываемом материале. Поэтому такой режим нагружения абразивных зерен можно признать достаточно эффективным для применения в процессе шаржирования поверхностей.

При дополнительном сообщении деформирующему инструменту продольных ультразвуковых колебаний (режим 5) реализуется процесс виброударного втирания абразивных частиц в поверхностный слой образца, который обеспечивает наиболее благоприятные из всех вышерассмотренных режимов условия для их внедрения и закрепления в материале подложки (рис. 3, д). В этом случае положительное влияние ультразвуковых колебаний проявляется в облегчении условий протекания пластических деформаций металла образца, при внедрении в него абразивных частиц. В результате снижается интенсивность разрушения абразивных зерен, а собственно увеличивается количество активных зерен, т. е. участвующих в процессе внедрения. При этом происходит формирование более коротких, чем в предыдущем случае, тупиковых царапин, но с большей глубиной внедрения в них абразивных частиц, что обуславливает более высокую степень их закрепления в материале подложки. Исходя из этого можно утверждать, что при таком режиме нагружения абразивных частиц создаются наиболее благоприятные условия для их шаржирования в обрабатываемую поверхность. Поэтому при выполнении такой операции деформирующему инструменту наряду с вращательным движением следует сообщать низкочастотные колебания, обеспечивающие периодическое ударное нагружение абразивных (алмазных) зерен, а также высокочастотные (ультразвуковые) колебания, интенсифицирующие процесс их внедрения за время соударения. Именно такая технологическая схема обработки позволяет реализовать наиболее эффективный режим шаржирования поверхностей - режим виброударного втирания твердых частиц в материал подложки.

Таким образом, на основе обобщенного анализа полученных результатов можно сформулировать следующие выводы.

Создана установка и разработана методика проведения экспериментальных исследований, позволяющие моделировать процесс внедрения абразивных зерен в поверхность пластичного металла при различных условиях их нагружения.

На основании исследования зон контактного взаимодействия абразивных зерен с полированной поверхностью образца выявлены характерные особенности их поведения при пяти различных видов нагружения. В частности, при статическом нагружении и поворотом деформирующего инструмента на 180°; при единичном ударе по абразивным зернам без и при воздействии ультразвуковых колебаний; при единичном ударе по абразивным зернам с одновременным поворотом без и при воздействии ультразвуковых колебаний.

Установлено, что интенсивное внедрение и надежное закрепление абразивных частиц в материале образца, т. е. высокое качество шаржирования, может быть обеспечено в том случае, когда используется режим нагружения, при котором происходит образование на обрабатываемой поверхности коротких тупиковых царапин, заканчивающихся закрепленными в них абразивными частицами.

Установлено, что указанный характер закрепления абразивных частиц в обрабатываемой поверхности обеспечивается в процессе их внедрения в режиме виброударного втирания.

Показано, что наиболее эффективно указанный режим нагружения абразивных зерен может быть реализован путем дополнительного сообщения вращающемуся деформирующему инструменту низкочастотных колебаний, обеспечивающих периодическое ударное его взаимодействие с абразивными частицами, при одновременном воздействии высокочастотных (ультразвуковых) колебаний, интенсифицирующих процесс их внедрения в материал подложки на стадии соударения.