Рассмотрен опыт применения алмазного правящего инструмента на предприятиях машиностроительного профиля и перспективы его использования.

Ключевые слова: шлифование, алмазные правящие ролики, единичные алмазы, правка шлифовального круга, точность профиля

При шлифовании криволинейных поверхностей, таких как дорожки качения колец подшипников, опорные поверхности буровых долот и т.д., широко применяются различные виды правящего инструмента. К ним можно отнести: алмазные карандаши, единичные алмазы, зачеканенные в оправу, алмазные правящие ролики. Все перечисленные инструменты предназначены для реализации общей функциональной задачи, однако технологические аспекты их применения различны. Несо-мненным достоинством метода правки кругов единичным алмазом является возможность работы с очень высокой степенью точности. Тем не менее, этому методу присущ ряд недостатков. Рассматривая потери времени на правку, необходимо отметить, что в этом вопросе метод шлифования дорожек качения врезанием при обработке колец подшипников, уступает шлифованию методом качания. Это можно проследить из следующего расчета.

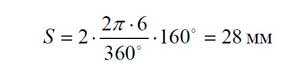

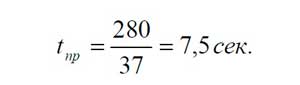

Правка шлифовального круга производится за счет прохода правящего инструмента (единичного алмаза) по всему профилю режущей кромки в диаметральном сечении шлифовального круга. Примем для усредненного расчета два прохода. Шаг винтовой канавки, наносимой алмазом при правке на поверхность шлифовального круга, должен быть не более размера абразивного зерна, но и не менее его половины. Это вытекает из требования произвести правку с достаточной надежностью, чтобы не осталось после правки выступающих зерен. С другой стороны, не следует при правке чрезмерно дробить и тупить зерна – это уменьшит режущую способность опасность появления прижогов. При шлифовании с правкой в подшипниковой промышленности наибольшее примене¬ние находят круги зернистостью 10–12. При этом предельные размеры зерен основной фракции будут колебаться от 0,1 до 0,16 мм (в среднем – 0,13 мм). Принимая подачу алмаза на 1 оборот шлифовального круга равной % размера абразивного зерна, получаем сред-нюю величину продольной подачи алмаза равной 0,1 мм/об. Подсчитаем среднюю вели-чину пути алмаза при правке, приняв шлифование дорожки качения кольца шарикового подшипника с радиусом дорожки 6 мм. Угол качания алмаза составит ±80° от нейтрального положения. Итак, при двух проходах путь алмаза S, охватывающий угол 160°, будет равен:

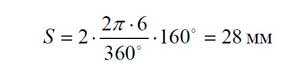

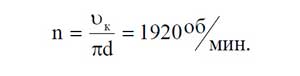

При шаге винтовой канавки 0,1 мм/об круг за время правки должен сделать 28/0,1 = 280 обо-ротов. При скорости шлифования 35 м/сек и среднем применяемом диаметре круга 300 мм:

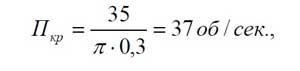

Таким образом, время правки:

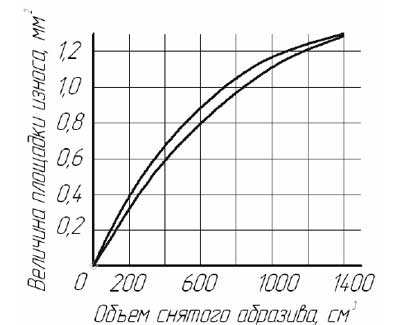

Систематизация опыта работы шлифовальных станков на предприятиях ОАО «Завод авиационных подшипников» и ОАО «Бурмаш» показывает, что в зависимости от принятой подачи алмаза на оборот шлифовального круга, от его высоты, диаметра и скорости вращения время одного двойного хода при правке весьма значительно, что является сдерживающим фактором при увеличении производительности процесса. При существующих циклах шлифования уменьшить штучное время, совместив время правки с машинным, нельзя. Причиной этого является то, что вследствие последовательного прохождения правящим алмазом всего профиля круга создается ступенька перехода между заправленным и незаправленными участками профиля, которая по мере того, как алмаз огибает профиль шлифовального круга, постепенно исчезает. Так как время, затрачиваемое на правку, обычно больше времени шлифования, то при данном методе ступенька исчезнуть не успеет. Следовательно, правку шлифовального круга необходимо производить во время перезагрузки станка, что увеличивает общее время шлифования. Другим недостатком правки единич¬ным алмазом является сравнительно быстрый износ правящего инструмента, на который оказывает влияние объем снятого при правке абразива (рис. 1).

Рис. 1 – Износ правящего алмаза взависимости от величины снятого при правке объема абразива

Приведенные зависимости были получе-ны при следующих режимах: глубина правки колебалась от 0,02 до 0,08 мм, подача при правке изменялась от 0,05 до 0,2 мм за оборот круга. Использовались также различные по качеству алмазы. Первоначальный износ алмаза (острой его вершины) происходит очень быстро, а затем наблюдается линейная зави-симость между объемом снятого при правке абразива и величиной износной площадки на алмазе. Это приводит к тому, что для уменьшения износа правящего инструмента необходимо обеспечить сведение снимаемого при правке объема абразива к минимуму, необходимому для выполнения требований, предъявляемых к правке. Снятие минимального слоя абразива при правке обеспечивается путем подбора оптимальной характеристики и тщательной ди¬намической балансировки шлифовальных кругов, тщательной наладки правящего устройства на станке, правильного подбора ре¬жимов правки. Однако в цеховых условиях очень сложно следить за выполнением всех перечисленных условий, нарушение же их ведет к увеличению объема, снимаемого при правке абразива, и, как следствие, к быстрому износу (1 – 1,5 дня работы при 2–х сменах и правке через 5 – 8 колец), дефициту крупных алмазов и удорожанию процесса врезного шлифования дорожек качения колец подшип¬ников.

Это обстоятельство становится еще более очевидным при скоростях шлифования свыше 50 м/с. Причинами особенно быстрого износа алмазов на высоких скоростях шлифовального круга является большая нагрузка на алмаз и его местная графитизация. Быстрый расход правящего инструмента при высоких скоростях шлифования ввиду высокой стоимости алмазов очень нежелателен. При общей тенденции перехода к скоростному шлифованию это явление служит одним из сдерживающих факторов. Одним из путей устранения быстрого расхода алмазов может быть переход во время правки на более низкие скорости, что, несомненно, усложнит как кинематическую схему шлифовального станка, так и цикл шлифования. Это, в свою очередь, приведет к меньшей стабильности станка в работе и к уменьшению производительности процесса шлифования.

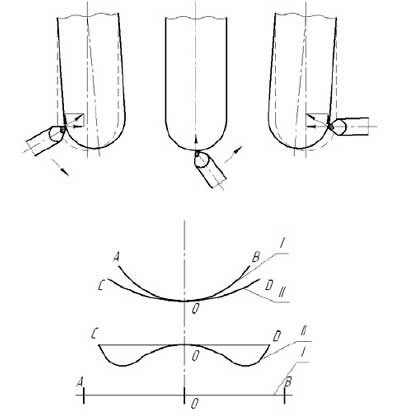

Другой вид правящего инструмента – алмазные карандаши, позволяет добиться эко-номии алмазов, однако данный вид правящего инструмента обладает, во–первых, низкой точностью профилирования, а во-вторых, яв-ляется причиной периодического брака. Это происходит вследствие незамкнутое алмазов в цепочке карандаша. После выработки очередного алмаза правка кругов не происходит, так как в работу вступает металл. Это приводит к тому, что поверхность абразивного круга не правится и очередная партия деталей идет с браком. Дополнительным недостатком применения единичных алмазов является сложность наладки шлифовальных станков, работающих с правкой кругов этим видом инструмента. На рис. 2 показано, что даже незначительные смещения алмаза, например в горизонтальной плоскости, вызывают искаже-ние профиля шлифовального круга, а, следовательно, и шлифовальных колец.

Рис. 2 – Изменение формы профиля шлифовального круга в зависимости от смещения правящего алмаза в горизонтальной плоскости

Применяемый наряду с вышеуказанными метод правки с помощью алмазного правящего ролика (АПР) позволяет в значительной степени устранить отмеченные недостатки своих функциональных аналогов. Это, во- первых, очень высокая стойкость АПР. Боль-шое количество алмазов вызывает появление на поверхности ролика большого числа режу-щих граней. При скорости Vк=35 м/с и диаметре круга Dк=350 мм, число оборотов составит:

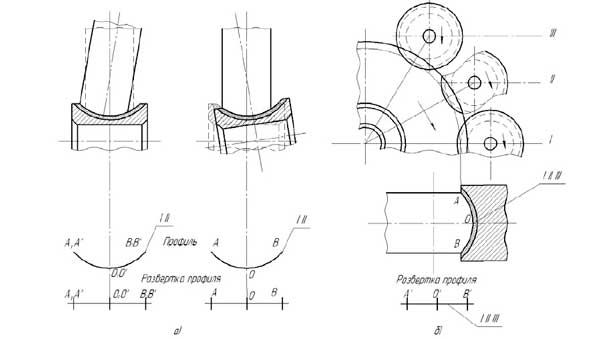

При подаче ролика S=0,5 мм/мин за один оборот круга с него будет снят слой абразива толщиной h=Sn=0,00026 мм/об. Съем абразива толщиной в 0,26 мкм на оборот круга создает очень малую нагрузку на алмазные зерна пра-вящего ролика по сравнению с нагрузкой на единичный правящий инструмент. В послед-нем случае глубина резания при первом про-ходе составит 0,02-0,03 мм, что в 100 раз больше, чем в случае с АПР. Второй осо-бенностью является очень малое время, затрачиваемое на правку АПР, что связано с кинематикой движений при правке. Для таких предприятий как ОАО Бурмаш

особенно актуальна возможность правки всей сложной профильной поверхности шлифовального кру-га без применения копирных устройств, что связано со спецификой конструкции буровых долот. К числу дополнительных особенностей этого вида правящего инструмента можно отнести применение для изготовления АПР более дешевых мелких природных и синтетических алмазов и простоту наладки шлифовальных станков, снабженных таким видом правящего инструмента (рис. 3), возможность резкого упрощения конструкции станка. Однако до настоящего времени вопросы, связан-ные с влиянием правки АПР на точность и ка-чество шлифуемых поверхностей, изучены недостаточно. Соответственно АПР применяются только в процессах, не требующих высокой точности обработки. Вместе с тем известно, что применение АПР при шлифовании беговых дорожек буровых долот позволило повысить точность обработки на 51%, повысить чистоту шлифуемых поверхностей на 1,5-2 класса, увеличивает производительность шлифования в 3,53 раза. Данные обстоятель-ства позволили повысить проходку долот на 14% и увеличить механическую скорость до-лота на 30%. Точность профиля АПР, применяемых в этом процессе составляет 15-20 мкм.

Применению АПР в подшипниковой промышленности препятствует требование высокой точности профиля обрабатываемых колец, которая не обеспечивается точностью профиля изготовленных роликов. Современные методы изготовления АПР не предусматривают точности изготовления их профиля выше 10-20 мкм, что явно недостаточно для профилирования колец с точностью профиля 2-5 мкм. Другим фактором, сдерживающим применение АПР в подшипниковой промышленности, является недостаточная стабиль-ность профиля АПР в процессе их эксплуатации. Обеспечение высокой точности профиля и режущих способностей АПР сопряжено со значительными трудностями, которые связаны с выбором способа обработки, инструмента и режимов. В ряде работ приводятся результаты исследований обработки поверхности алмазных инструментов электроискровым и элек-трохимическим способами. Ролики, после их обработки описываемыми способами, обла-дают достаточно высокой режущей способно-стью, однако имеют большую погрешность обрабатываемого профиля.

Рис. 3 – Влияние погрешности установки АПР на форму профиля шлифовального круга: а) в горизонтальной плоскости; б) в вертикальной плоскости

Для обработки простых профилей с достаточно высокой точностью целесообразно применять различные виды единичного правящего инструмента.

Алмазные ролики позволяют работать на высоких скоростях шлифования, упрощая кинематику станка и повышая производительность/