Преимущества ионного азотирования во многих низколегированных сталях и титановых сплавах, используемых в высокопроизводительных применениях, включают сопротивление износу и усталость.

Термохимическая поверхностная обработка зубчатых колес эффективна для улучшения характеристик различных передач из черных сплавов [1,2,3,4,5]. Стоимость обработки зубчатых передач во время производственного процесса часто превышает 55 процентов от общей стоимости, особенно когда происходит значительное шлифовании заготовок после цементации [5]. Таким образом, улучшения в изготовлении зубчатых колес, которые могут привести к сокращению механической обработки, являются актуальной.

Азотирование дает высокую твердость и уменшающие напряжения во многих низколегированных сталях, используемых для изготовления зубчатых колес. Это процесс позволяет обрабатывать готовые изделия, тем самым минимизируя затраты. Сложный характер напряжений на контактной поверхности вращающихся зубчатых колес приводит к контактной усталости и трению скольжения. Азотирование превосходит другие методы поверхностной обработки зубчатых переда. При использовании высокопрочной легированной стали, пригодной для азотирования, азотированный поверхностный слой во многих случаях выдерживает высокое контактное напряжение Герцяна (контактное напряжение) на фланцах шестерни лучше, чем более глубиной цементированный слой [4]. Кроме того, максимальная рабочая температура для азотированных передач выше, чем для закаленых передач, обычно 455 ° C против 150 ° C [6]. Утомляемость контактным контакту (RCF) и утомляемости корня зуба – это режимы отказа первичной передачи [7,8]. Благодаря надлежащему микроструктуре некоторые легированные стали позволяют достичь достаточно толстого, жесткого азотированного слоя, который сопротивляется высоким контактным напряжениям (2068 – 2413 МПа или 300 – 350 тыс.фунтов / кв.дюйм), таких как те, которые генерируются в реактивных двигателях основного двигателя [9,10].

Ионное азотирование применяется также для высокоэффективных шестерен из титанового сплава, используемых в аэрокосмической промышленности.

Процесс нитрирования

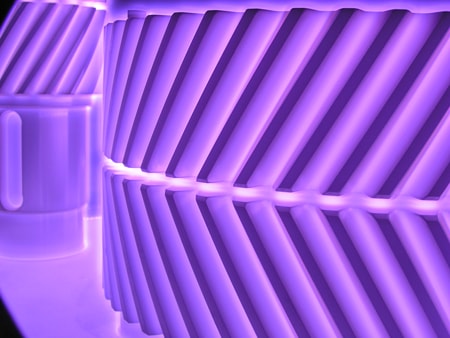

Процесс ионного азотирования осуществляется в тлеющем разряде с заготовкой в ??качестве катода, а стенка сосуда – анодом [2]. Атмосфера обычно представляет собой смесь азота и водорода, иногда обогащенных аргоном или метаном. Обработанные части можно наблюдать через иллюминатор

Рисунок 1: Большие зубчатые валы при ионном азотировании

Несколько уникальных характеристик ионно-плазменного азотирования позволяют применять его к различным цветным и не цветным сплавам [2]. Алюминиевые высоколегированные стали, в том числе нержавеющие стали, выполняются при температуре от 350 до 600 ° С. Нержавеющие стали используются в аэрокосмических применениях, требующих максимальной механической прочности и долговечности. Многие компоненты подвергаются ионному азотированию в готовом состоянии. Поскольку азотирование проводится при температуре, намного меньшей, чем температура фазового превращения, правильно нитрированные шестерни не имеют искажений. Преимущество ионного азотирования в этих применениях заключается в простоте защиты селективных областей от упрочнения с помощью механической маскировки [2].

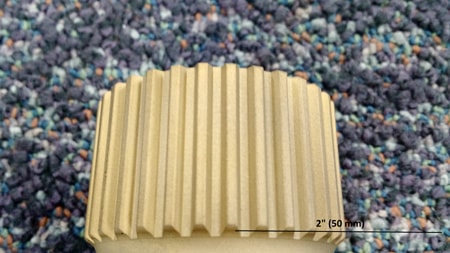

Однородность нитрированного слоя вокруг профиля тонкого шага отличная, когда процесс выполняется с использованием правильного управления как показано на рисунке 2.

Рисунок 2: Маленькая стальная шестерня 15 – 5 PH для аэрокосмического применения после плазменного азотирования. Обратите внимание на азотированные зубы и на все другие поверхности, защищенные от обработки механическим маскированием. Диаметральный размер составляет 50 мм.

Твердость азотированного слоя, образующегося в осаждаемых отверждаемых нержавеющих сталях, таких как 15 – 5 PH, является высокой по всему слою. Хотя контроль структуры азотированного слоя в высоколегированных сталях затруднен, это достигается путем правильной настройки состава газа, давления, плотности плазмы, частоты и пульсации (рабочего цикла)

Приводы с большим модулем часто изготавливаются из низколегированных сталей, содержащих хром и молибден со средним содержанием углерода, которые отлично подходят для азотирования. Градиент твердости имеет плавный переход.

Для повышения допустимых значений усталостной прочности сильно нагруженных передач часто требуется глубокое азотирование. Для достижения глубины корпуса толщиной 1 мм требуется очень длинный цикл азотирования (> 200 ч) [14]. Несмотря на длительное время процесса азотирования, избегая чрезмерной толщины слоя (белого) слоя в структуре нитридного слоя, легко достигается из-за природы процесса – низкого парциального давления азота и распыления [15]. Побочным эффектом распыления в длинных циклах азотирования является осаждение нитридов. Это происходит из пылевой плазмы, видимой сверху наконечника шестерни. Отложение легко удаляется легкой механической очисткой.

Газовая нитридировка

Газовое азотирование шестеренок позволяет формировать слои с той же глубиной и структурой, что и в плазменном азотировании. Однако для этого требуется хороший контроль процесса, чтобы избежать образования чрезмерно толстого слоя соединения, содержащего пористость в длинных циклах. Кроме того, селективная обработка в газовом азотировании затруднена, потому что для покрытия азотом требуется медная обшивка для локальной защиты.Ионные нитридированные титановые механизмы

Титановые сплавы обладают специфическими свойствами, такими как отношение высокой прочности к массе, а также низкой магнитной восприимчивостью и низкой тепловой и электрической проводимостью [16]. Ионно-азотированные титановые сплавы также обладают отличными трибологическими и коррозионно-стойкими свойствами [17]. Поэтому азотирование используется для деталей, используемых в самых сложных условиях. Процесс проводят при температуре от 680 до 900 ° С, как правило, в чистом азоте или смеси азота с аргоном. Валы трансмиссии в условиях азотирования, используемые в аэрокосмической сфере, показаны на рисунке 3.

Рисунок 3: Редукционные валы из сплава Ti-6Al-4V после плазменного азотирования при 730 ° C в чистом азоте: Цвет золота является характеркой пленки нитрида титана, образующейся при азотировании

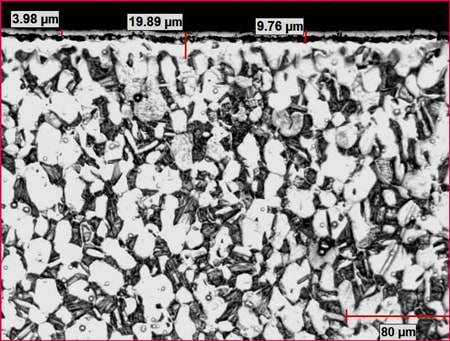

Нельзя проводить селективное упрочнение титановых продуктов, как это делается с ферросплавами из-за высокой химической реакционной способности титана в сторону азота [2]. Нитрирование титановой части придает золотой или желтый цвет, связанный с наличием тонкой (что означает несколько микрон) пленки нитрида титана (TiN), которая очень тяжелая. Слой под ним, составляет около 10 мкм (см. Рисунок 4 ). Диффузионный слой ниже нитридного слоя не может быть легко вытравлен из-за его высокой коррозионной стойкости, но его толщина определяется из профиля микроиндентирующей твердости. Твердость в диффузионном слое уменьшается относительно быстро, хотя полное азотное проникновение достигает 30 – 40 мкм в типичном цикле азотирования.

Рисунок 4: Сечение зубьев шестерни, показанное на рисунке 3, при 200x, вытравлено с использованием реактива Kroll

Выводы

Ионное азотирование применяется к различным черным и титановым сплавам. Основным преимуществом стальных передач является образование азотированного слоя с хорошо контролируемой структурой при относительно низких температурах. Это позволяет использовать этот процесс в качестве конечной операции, что снижает затраты на производство. Другим преимуществом является возможность нанесения механического маскирования для селективного упрочнения продукта. Ионно-азотированные титановые сплавы также обладают отличными трибологическими и коррозионно-стойкими свойствами.

Список использованной литературы

- E. J. Mittemeijer and M. A. J. Somers (Ed.), Thermochemical Surface Engineering of Steels, 2014 Woodhead Publishing Series in Metals and Surface Engineering: Number 62, Cambridge, UK, Waltham, MA, U.S.A., Kidlington, UK, p. 1–792.

- E. Rolinski, Plasma Assisted Nitriding and Nitrocarburizing of Steel and Other Ferrous Alloys, Chapter 11 in (1), p. 413–457.

- Failure Analysis and Prevention, Vol. 11, ASM Handbook, 2002, ASM International, p. 722–726.

- V. Strobl, R. Nobauer, T. Muller, A. Gebeshuber, P. Stogmuller and F. Schuch, New Findings and Applications of Puls-plasmanitriding for Gear and Drive Technology, Proc. Nitriding and Nitrocarburizing, 29–30 April 2010, Aachen, Germany, p. 48–52.

- F. J. Otto and D. H. Herring, Gear Heat Treatment, Heat Treating Progress, June 2002, p. 55–59.

- P. Terry, High-temperature Gear Materials, Gear Technology, November/December 2013, p. 94.

- P. Davoli and K. Michaelis, Recognizing Gear Failures, Machine Design, 63, June 21, 2007, p. 64–67.

- G. Hoffman and W. Jandeska, Effects on Rolling Contact Fatigue Performance, Gear Technology, Jan/Feb 2007, p. 42–52.

- M. Rhoads, M. Johnson, K. Miedema, J. Scheetz and J. Williams, Introduction of Nitrided M50 and M50NiL Bearings into Jet Engine Mainshaft Applications, Tenth International Symposium on Bearing Steel Technologies: Advances in Steel Technologies for Rolling Bearings / New Bearing Steels for Improved Functional

- Properties, ASTM Committee A01 on Steel, Stainless and Related Alloys, May 6-8, 2014.

- M. Rhodes, M. Johnson, K. Miedema, J. Scheetz and J. Williams, Introduction of Nitrided M50 and M50NiL Bearings Into Jet Engine Mainshaft Applications, Bearing Steel Technologies: 10th Vol., Advances In Steel Technologies For Rolling Bearings, STP 1580, 2015, p. 259–271.

- Bamberger, E. N. and Averbach, B. L., Analysis of Bearing Incidents in Aircraft Gas Turbine Mainshaft Bearings, Tribol. Trans., Vol. 34, No. 2, 1991, p. 241–247.

- E. Dehner and F. Weber, Experience with Large, High-Speed Load Gears, Gear Technology, July 2007, p. 42–52.

- Heat Treatment of Gears, A Practical Guide for Engineers, ASM International, A.K. Rakhit, Dec. 2000, p. 133–169.

- E. Rolinski, F. LeClaire, D. Clubine, G. Sharp, D. Boyer, and R. Notman, Kinetic of Plasma Nitriding and Renitriding of 3% Cr-Mo-V Steel, Journal of Materials Engineering and Performance, 9(4), 2000, p. 457–462.

- E. Rolinski, G. Sharp, Effect of Sputtering on Compound Zone Formation in the Plasma Nitriding of 3% Cr-Mo-V Steel, Journal of Materials Engineering and Performance, 10(4), 2001, p. 444–448.

- E. Rolinski, Surface Properties of Plasma Nitrided Titanium Alloys, Materials Science and Engineering, 108, 1989, p. 37–44.

- Titanium-Physical Metallurgy, Processing and Applications, F. H. Froes (Ed.), ASM International, 2015, p. 1–404.