Оптимизация параметров стволов для формирования импульсной струи

Автор: Коломиец В. С., Зуйков А. Л.

Источник: Донецкий национальный технический университет

Аннотация

Коломиец В. С., Зуйков А. Л. Оптимизация параметров стволов для формирования импульсной струи В статье рассмотрены Формирование импульсной струи на современном этапе развития гидроимпульсной техники протекающее в достаточно сложных условия.

История развития гидравлической добычи угля на шахтах Украины и стран ближнего и дальнего зарубежья берет свое начало с 30 — х годов

прошлого столетия [1]. Однако на современном этапе развития горного дела, все ранее существующие на территории Украины гидрошахты свернули свою деятельность, и перешли на традиционную (сухую

) технологию выемки

угля. Это, в первую очередь, связано с существенными затратами на подачу и отвод из забоя больших расходов воды и обводненностью выработок.

За это же время было отмечено, что применение жидкостной струи импульсного характера позволяет значительно снизить влажность разрушаемой горной массы до 9 % [2, 3], что вполне приемлемо для угольных шахт Украины. Кроме этого, применение импульсной струи в качестве органа разрушения позволяет добиться повышения производительности и эффективной дальности струи в 1,5 — 2,5 и 1,6 — 1,8 раза соответственно в сравнении со стационарной [4,5], а также обеспечивает эффективное пылеподавление и высокую безопасность работ, что является основным требованием при разработке современного горного оборудования.

Поэтому сотрудниками кафедры Энергомеханические системы

ДонНТУ уже на протяжении 30 лет ведутся работы направленные на

развитие гидроимпульсной техники позволяющей формировать импульсную струю. За этот период времени были внесены многочисленные

конструктивные изменения, что позволило разработать компактные, высокомобильные машины, предназначенные для разрушения горного массива в самых разнообразных горно—геологических условиях. Однако, за это же время, не было проведено исследований направленных на изучение оптимальных режимов струеформирования. На практике сложилась такая ситуация, когда, имея на вооружении машины способные создавать

импульсную струю довольно высокой мощности, поток жидкости протекает через проточный канал ствола, конструктивные размеры и конфигурация

которого были выбраны, не имея под собой надлежащих исследований. Так, на современном этапе развития гидроимпульсных техники, для формирования импульсной струи, используются струеформирующие стволы представляющие собой конструкцию из ряда последовательно

расположенных поворотных колен. В итоге это приводит к нарушению

плавности потока и развитию циркуляционных течений, которые вызывают в свою очередь радиальные движения масс жидкости в самой струе и

способствуют преждевременному её распаду.

Получить аналитическое решение проблемы связанной с отысканием оптимальных конструктивных параметров проточного канала ствола представляет собой сложную задачу, т.к. формирование импульсной струи протекает в заполненном рабочей жидкостью проточном канале ствола с неустановившейся системой динамических характеристик выраженных волнами гидравлического удара, источником которых являются стенки насадка ствола. Т.к. общая длина проточного канала не превышает более ст=0,4—0,5 м, что связано со стесненностью рабочего пространства, то при имеющемся объёме и скорости выстрела ударная волна налаживает на импульс ряд возмущений которые сложно учитывать теоретическими исследованиями. Поэтому для разрешения поставленной задачи нами были проведены исследования, позволяющие обобщая результаты исследований получить зависимости изменения гидродинамических характеристик импульсной струи от конструктивных размеров проточного канала ствола с целью определения их оптимальных значений, что позволит повысить производительность гидроотбойки.

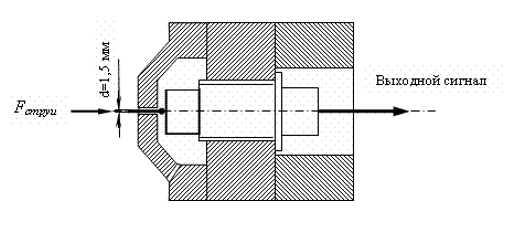

Исследования проводились на экспериментальном стенде, оборудованном в промышленной лаборатории кафедры на шахте им. А. И. Гаевого в г. Горловке. Для изучения и сравнения импульсных струй регистрировались распределения динамических давлений по сечению импульсной струи и характер изменения осевого динамического давления от расстояния. Для этого применялся датчик давлений конструкции ДонНТУ, использующий для измерения давления аппаратуру типа ИД—2И. Корпус датчика состоял из сборной конструкции (рис. 1), в передней части которой выполнено осевое отверстие, под приемный стержень. Диаметр приемного стержня датчика давлений составлял 1,5 мм, что позволило качественно изучить структуру импульсной струи и обеспечить необходимую чувствительность. Усилие со стержня передавалось мембране индуктивного датчика ДД—10, сигнал с которого поступал на двухканальный индикатор ИД- 2И, а затем на светолучевой осциллограф типа Н-117, где протекающие процессы записывались на фотопленку. Частотный диапазон безыскаженных измерений составлял 0–160 Гц, что вполне достаточно для изучения протекающих процессов.

Рисунок 1 — Датчик динамических давлений.

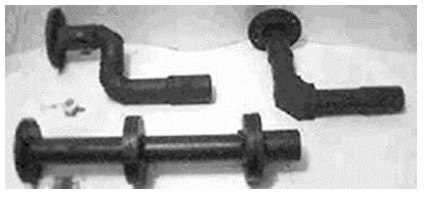

Первоначально исследования были направлены на проведения сравнительного анализа струеформирующих стволов применяемых на современном этапе развития гидроимпульсной техники с более идеализированным вариантом — прямолинейным осесимметричным стволом. Для этого были выполнены специальные модели стволов, показанных на рис. 2.

Рисунок 2 — Экспериментальные модели стволов.

Так, на рис. 2 модель с двумя поворотными коленами характеризовала струеформирующий ствол на очистной гидроимпульсной установке, а с одним коленом — ствол буровой. Остальные факторы, такие как: внутреннего диаметр ствола (Dст = 0,036 м); диаметр насадка (dо = 0,01 м); общая длина проточной части (ст = 0,49 м); шероховатость Rz (7 класс); и давление в струе (Ро = 17 МПа), оставались во всех опытах постоянными, что позволило более точно оценить влияние поворотных колен на качество импульсной струи.

Исследования характера изменения динамических давлений по оси импульсной струи проводились на расстояниях L, равных 0,03; 0,5; 1,0; 1,5; 2 и 2,5 м от среза насадка. На расстоянии 1 м снималась эпюра распределения динамических давлений по сечению струи р=f(r) с шагом равным 5 мм. Перед каждым измерением производилось тщательное наведение оси струи на приёмный стержень датчика, что обеспечивало точность показаний.

При расшифровке осциллограмм динамических давлений для каждой точки по оси и сечению струи определялось усредненное по множеству максимальное значение :

где Рмакс — максимальное значение динамического давления і-го импульса, МПа;

n — число импульсов, n=5.

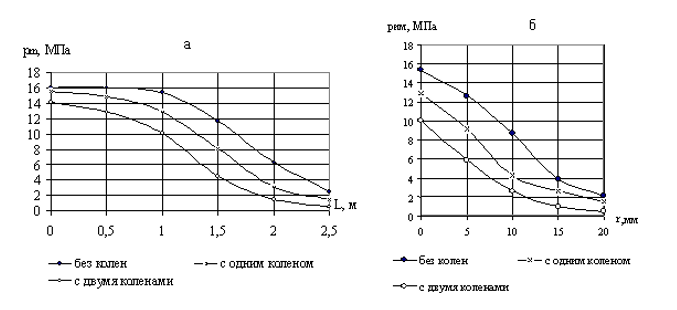

Результаты исследований представленных на рис. 3, а показали, что импульсная струя формируемая стволом без колен имеет на расстоянии 1 м (в конце начального участка) осевое динамическое давление на 35 % и 20 % выше, чем в импульсной струе формируемой стволами с 2-мя и 1-им коленами соответственно. Аналогичный результат получен при исследовании зависимости распределения динамических давлений по сечению струи р=f® на расстоянии L=1 м (см. рис. 3, б). Так, в импульсной струе формируемой моделью ствола без колен основной запас энергии находится в ядре диаметром dядр=30 мм, а в импульсной струе формируемой моделями стволов с коленами размеры ядра меньше (порядка dядр=20 мм), в пределах которого давление интенсивно снижается. Это говорит о развитой турбулентности импульсного потока, источником которой являются поворотные колена, что приводит к формированию импульсной струи с развитой системой циркуляционных течений, которое приводит к преждевременному её распаду.

Рисунок 3 — Изменение осевых динамических давлений импульсной струи от расстояния (а) и динамических давлений по сечению импульсной струи (L= 1 м) (б).

Согласно проведенным исследованиям, можно сделать выводы, что применяемые на современном этапе развития гидроимпульсной техники стволы значительно снижает параметры импульсной струи, что как следствие приводит к повышению энергоемкости разрушения горного массива. Следовательно, на практике было бы правильным применять стволы с прямолинейным осесимметричным очертанием проточного канала. Однако при этом возникает проблема, связанная с размещения ствола в стесненном призабойном пространстве. Поэтому для изучения поставленной проблемы были проведены исследования влияния длины и диаметра прямолинейного осесимметричного ствола на гидродинамические параметры импульсной струи.

Необходимо отметить, что выстреливаемый импульс, протекая в проточном канале ствола, формирует некоторую объёмную порцию с определенными геометрическими размерами. Поэтому при изучении импульсного потока необходимо рассматривать не коэффициент поджатия струи, как при стационарном течении, а коэффициент соотношения, т.е. отношения диаметра формируемой объёмной порции к её длине кс.

Для экспериментальных исследований были выполнены

экспериментальные модели стволов (рис. 4) диаметр которых выбирался таким образом, чтобы охватить предполагаемую рабочую область кс, и составлял 0,026, 0,036, 0,046, 0,056, 0,064 м. При этом длина стволов соизмерялась в долях от формируемой объёмной порции, что позволило проводить исследования в равных условиях и составляла 175 % от

протяженности объёмной порции (далее по тексту пр.о.п.

) При этом общая длина состояла из двух равных частей длиною по 88 % от пр.о.п.

Рисунок 4 — Экспериментальные модели стволов.

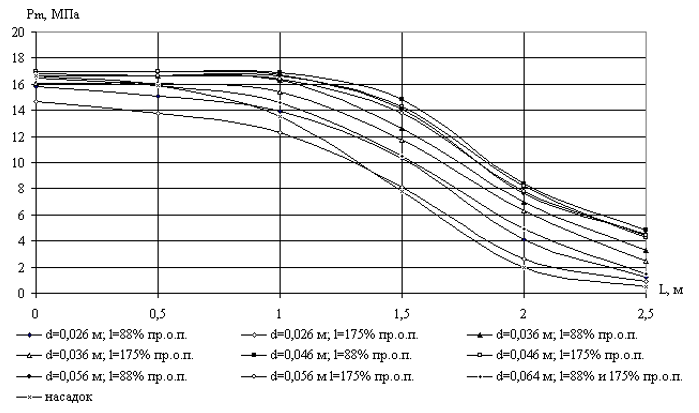

Согласно спланированным экспериментам были получены зависимости изменения осевого динамического давления от расстояния рm = f (L), которые представлены на рис. 5. Из анализа графиков видно, что наиболее худшие результаты характерны для импульсной струи формируемой стволами с внутренним диаметром dст=0,026 и 0,064 м. При диаметрах dст=0,036, 0,046 и 0,056 м отмечается улучшение импульсной струи, что видно по характеру изменения осевых динамических давлений от расстояния и явно выраженному начальному участку равному 100*dо (где dо — диаметр насадка, м). Однако наиболее лучшие результаты зарегистрированы при диаметре dст=0,046 и 0,056 м.

Необходимо отметить, что увеличение общей длины проточной части стволов с 88 % до 175 % от пр.о.п. приводит к некоторому снижению гидродинамических характеристик импульсной струи. Это можно объяснить тем, что при длине проточной части равной 88 % от пр.о.п. объёмная порция, формируясь в насадке ещё некоторое время взаимосвязана с источником энергии (в нашем случаи поршнем накопителя). Это позволяет снизить потери накопленной энергии и избежать отрыва некоторой части жидкости от основной массы потока. Однако, в тоже время, при отсутствии ствола (в случаи подключения вместо ствола одного насадка) гидродинамические параметры импульсной струи значительно снижаются, что видно по характеру изменения осевых динамических давлений от расстояния (см. рис. 5).

Рисунок 5 — Изменение осевых динамических давлений импульсной струи от расстояния.

Это говорит о том, что при некоторой длине ствола энергия турбулентности возникшей перед входом в ствол посредством вязкости преобразуется в тепловую, что, тем самым, снижает пульсационные течения и улучшает структуру импульсной струи. Но, в тоже время, превышение этой длины над протяженностью формируемой объёмной порции ведет к потере накопленной энергии струи и снижению её гидродинамических параметров. Поэтому согласно полученным результатам исследования было установлено, что оптимальная длина стволов лежит в пределах равной формируемой протяженности объёмной порции.

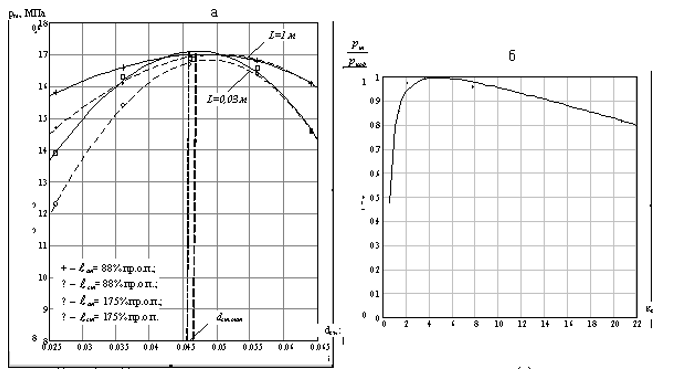

По результатам исследований была построена зависимость распределения осевого динамического давления в начале и конце начального участка импульсной струи (в пределах рабочей области) от диаметра и длины ствола (рис. 6,а). Согласно полученным зависимостям оптимальное значение диаметра ствола, не смотря на изменение характера распределения давления в начале и конце рабочей области, остается постоянным и составляет dст.опт=0,046—0,047 м.

Однако на практике, в последнее время, применяются гидроимпульсные устройства с увеличенным объёмом накопителя, для которых представленные графические зависимости будут неверными, т.к. увеличение объёма выстрела при неизменном диаметре ствола приводит к изменению кс, а следовательно и к снижению гидродинамических параметров. Поэтому, для более широкого применения полученных результатов, необходимо привести их к безразмерному виду. На рис. 6,б показана зависимость безразмерного осевого давления от коэффициента соотношения.

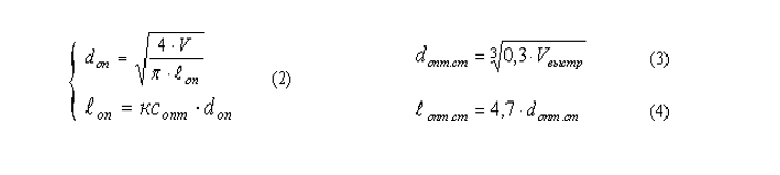

Графическая зависимость, показанная на рис. 6,б представлена в аналитической форме в виде полинома регрессии полученного методом наименьших квадратов. Взяв производную по кс из выражения (1) и решая систему уравнений (2), получены зависимости для определения оптимальных значений диаметра и длины ствола.

Рисунок 6 — Изменение динамического давления от диаметра ствола (а) и зависимость безразмерного динамического давления от коэффициента соотношения (б).

Выводы

В результате проведенных экспериментальных исследований было отмечено:

Формирование импульсной струи на современном этапе развития гидроимпульсной техники протекает в достаточно сложных условия, что значительно снижает параметры импульсной струи и, как следствие этого, приводит к повышению энергоемкости разрушения горного массива;

Наиболее приемлемым вариантом для формирования импульсной струи является прямолинейный осесимметричный ствол с оптимальными параметрами рассчитанных согласно полученным зависимостям (3), (4);

Полученные результаты обеспечивают как удобное размещение струеформирующего ствола в стесненном призабойном пространстве, так и повышение производительности гидроотбойки.

Список использованной литературы

1. Мучник В. С., Голланд Э. Б., Маркус М. Н. Подземная гидравлическая добыча угля. — М.:Недра, 1986. — 223 с.

2. Тимошенко В. Г., Кравец В. Г. Пульсирующий гидромонитор с

импульсным повышением давления // Уголь Украины. — 1985, №5. — 24 с.

3. Сигаев Е. А. Исследования гидроотбойки пульсирующими струями // Горный журнал. — 1964, №2. — 39 с.

4. Сургай Н. С., Толстой М. Н., Коломиец В. С., Зуйков А. Л. Применение гидроимпульсной струи—эффективный способ борьбы с выбросами // Уголь Украины — 2004, №10. — 31 с.

5. Сургай Н. С, Коломиец В. С., Зуйков А. Л. Гидроимпульсная струя на крутопадающих пластах // Способы и средства создания безопасных и здоровых условий труда в угольных шахтах. — Сб: научн.—трудов МакНИИ, 2005. — С. 81–89.