Аннотация

Lihua ZHAO, Yin LIN, В данной статье анализируются две стандартные формы отказа валиков конвейеров на ленточном конвейере и описываются методы предотвращения и устранения сбоев для обеспечения нормальной работы ленточного конвейера.

Введение

Ленточный конвейер является широко используемым оборудованием непрерывного транспорта, он обладает высокой эффективностью и большой пропускной способностью, простой конструкцией, небольшим количеством технического обслуживания. Транспортирует материалы на различных расстояниях. Он широко используется в горнодобывающей промышленности, в системе обработки угля на тепловых электростанциях и др. В ленточном конвейере часто встречаются некоторые характерные проблемы. Основываясь на общем обычном характерном отказе ленточного конвейера во время использования, анализируя причину отказа, предложили некоторые эффективные методы решения проблемы.

1. Стдартные неисправности конвейерной ленты

1.1 Отклонение конвейера

В ленточном конвейере, лента представляет собой тяговые компоненты, передает мощность и движение, также несет компоненты, несущую нагрузку материала. Работа сложная, поэтому на работе часто случаются отклонения в поясе. Отклонением называют процесс, когда центральная линия ремня конвейера в течение операции откланяется от центральной линии конвейера. Отклонение конвейерной ленты может быть причиной между краем ленты и износом стойки, причиной преждевременного повреждения края пояса, что воздействует на срок службы конвейеров. Изменение пропускной способности материалов, является износ материала, даже случается остановка, что оказывает прямое воздействие на производство. Конвейерная лента важнейшая и самая дорогая деталь конвейера. Его цена около 25% ~ 50% к конвейеру. Поэтому проанализируем причины отклонения пояса, уменьшая и устраняя отклонение пояса. Это важная часть обеспечения работы ремня и продления срока службы оборудования. Причина, по которой происходит отклонение ремня, обусловлено следующими факторами.

1.2 В самом устройстве

– Жесткая стойка и большая деформация под нагрузкой приводит

к

отклонению пояса.

–

Большая ошибка наружного цилиндрического ролика вызывает

отклонение

при работе конвейерной ленты.

–

Вращающий несущий ролик не гибкий, поэтому с обеих сторон ленточного

конвейера усилие неравномерное, что вызывает отклонение конвейерной

ленты.

–

Цилиндрическая ось ошибки параллелизма и и ось ролика слишком велика,

что вызывает отклонение конвейерной ленты.

–

Конвейерная лента сама по себе сомнительна, тонкая и толстая неровная,

что может стать причиной ударения и отклонение конвейера.

–

Качество изготовления конвейерных лент имеет дефекты, длина ремня с

обеих сторон непоследовательна, что приводит к отклонению конвейерной

ленты.

–

Ошибка при соединении ремня слишком велика, что вызывает отклонение

пояса.

1.3 Регулировка установки

–

Привод, изменение оси ролика и вертикальная ошибка центральной линии

конвейера слишком велики, чтобы конвейер и горизонтальная линия имели

большой наклон, что вызывает отклонение пояса.

–

Вертикальная ошибка оси ролика и вертикальная ось конвейера является

большой, что также приводит к отклонению пояса.

–

Прочность соединения между стойкой и массой недостаточна, стойка

неустойчива, что приводит к отклонению пояса.

–

Загрузочная пластина неправильно

расположена, обе стороны конвейерной

ленты имеют неравномерную силу, что вызывает отклонение ремня.

1.4 При обслуживании

–

Эффективность очистки уборочной машины оставляет желать лучшего,

что

приводит к увеличению диаметра цилиндра.

–

Частичная нагрузка материала на конвейерную ленту вызывает отклонение

ремня.

–

Плохое обслуживание и неправильная регулировка приводит к отклонению

конвейерной ленты.

–

Поскольку ремень изготовлен из стального корда, что вызывает

неравномерное усилие при работе, происходит отклонение или сильное

различие ремня, большое удлинение под нагрузкой, вызывающее вибрацию,

что приводит к отклонению ремня.

–

Кроме того, вибрация бегущей системы конвейерных лент может вызвать

отклонение.

–

Кроме того, при транспортировке некоторого вязкого материала

увеличивается цилиндрический диаметр ролика, что вызывает отклонение

пояса.

2. Меры по предотвращению отклонения пояса

Благодаря оборудованию при

изготовлении конвейерной ленты происходит отклонение, в первую очередь

за счет улучшенной конструкции, точность изготовления, предотвращающая

и уменьшающая отклонение конвейерной ленты.

Неправильное и ежедневное использование установки вызывает отклонение,

в основном, следует учитывать следующие аспекты:

–

Продольная осевая линия оси вращения ролика и конвейера не является

перпендикулярной, что приводит к тому, что конвейерная лента с одной

стороны освобождается, а другая плотная лента перемещается из плотной

стороны в свободную сторону, возникает явление отклонения. Должно быть

отрегулировано положение подшипника. Сделайте горизонтальное натяжение

ремня равным, устраните отклонение. Когда хвостовой валик является

спиральным натяжением, причины отклонения хвоста могут быть связаны с

верхней плотной

силой натяжного устройства. Боковые винтовые штыри не

равны, что приводит к дисбалансу.

–

Ось цилиндра не является горизонтальной, на обоих концах разница в

высоте является другой причиной отклонения головы или хвоста. В этот

момент на обоих концах роликовых подшипников нужно добавить и вычесть

прокладки

для выравнивания оси ролика, чтобы исключить отклонение

конвейерной ленты.

–

Материал прилипает к поверхности ролика, что эквивалентно к увеличению

внутреннего диаметра ролика, и приведет к отклонению конвейерной ленты,

нужно усилить очистку участка сегмента конвейерной ленты, чтобы

уменьшить сцепной материал или накопление пыли на конвейерной ленте.

Кроме того, отклонение носа и хвостовой части конвейерной ленты

называется центральным или местным отклонением. Такие причины

отклонения более сложны, так как конвейерная лента вдоль устройства

находится под воздействием взаимоотношения. Нужен подробный анализ по

конкретным вопросам. Использование следующих методов позволяет решить

эти проблемы:

- Груженная или без нагрузки несущая ось вала с конвейерной лентой, проходящей по осевой линии, не перпендикулярна, что создает ленту при отклонении ролика. Концы отклонения должны регулироваться в направлении движения конвейерной ленты. В это время часто приходится настраивать смежные группы роликов, чтобы достичь цели устранения отклонения, регулировка угла отклонения не должна быть слишком большой.

- Соединение конвейерной ленты с центральной линией ленты не перпендикулярно. Должно быть улучшено установочное соединение, чтобы исключить отклонение.

- Если материал, загруженный на конвейерную ленту, является прямым; сделать распределение материала и распределение веса по распределению направления полосы пропускания важным неравенством, вызывать отклонение, путем настройки гайки запирания и способа размещения пластины юбки.

- В последнее время было высказано предположение, что метод нанесения пленки для переноса частичной конвейерной ленты из – за высоких производственных издержек и некоторых технических проблем, которые не решены хорошо, делает этот метод очень трудным для содействия использованию.

3. Типичный отказ ролика

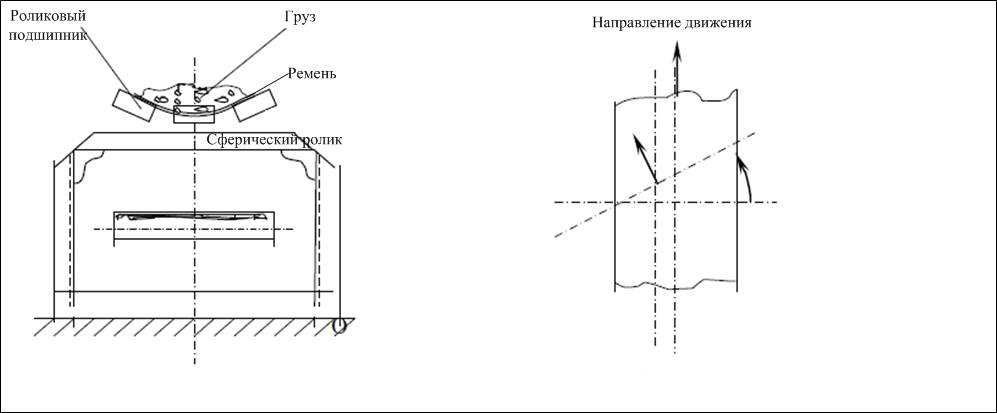

На каждом ленточном конвейере есть многочисленные ролики, установка показана на рисунке 1, их рабочее состояние напрямую влияет на работу конвейера. Согласно фактической работе конвейера, ролик в конвейерной системе может быть классифицирован по четырем типам, по их эффективному, параллельному ролику, буферному ролику и самоустанавливающему ролику; в соответствии с нагрузкой, корпус можно разделить на два вида, ролик без нагрузки и опорный валик. Роликовые ролики используют несущие ветви материалов, играют вспомогательную роль и увеличивают пропускную способность.

Параллельный ролик – длинныйобразный валик, для не груженной ветви конвейера, чтобы играть вспомогательную роль не груженной ветви ленты; буферный валик – впадающий ролик тоже. Гибкий опорный впадающий ролик должен быть установлен на транспортной ветке конвейера. Уменьшите воздействие материала на конвейерную ленту, предохраняйте ленту и опорный подшипник. В основном на основе эластичной опоры были разделены резиновое кольцо и пружинная пластина; роль самовыравнивающегося ролика – это определенная степень автоматической регулировки отклонения конвейерной ленты, чтобы избежать чрезмерного износа ленты и рассеянного материала. Груженная и не груженная ветви оснащены несколькими самовыравнивающимися роликами. Принцип самовыравнивания, показанный на рисунке 1.

Рисунок 1 – Cхематический чертеж

Производительность установки

ролика напрямую влияет на срок службы и

устойчивость к движению конвейерных лент. Ремонтные и замещающие

затраты на редуктор также являются важной частью эксплуатационных

расходов конвейерной ленты. Значительное влияние оказывает качество

работы ролика для конвейера с сопротивлением бега, потребляемой

мощностью, роликовым конвейером и сроком службы, эксплуатационной

нагрузкой и стоимостью транспортировки. Поэтому метод анализа позволяет

продлить

срок службы роликов, а также важное содержание для обеспечения

стабильной работы ленточного конвейера, имеет практическое значение в

технике. Проходной ролик ленточных конвейеров, используемый на несущей

ветке материала, играет роль поддержки и увеличивает пропускную

способность. Если ролик кажется вращающимся, он не является гибким.

Результаты приведут к увеличению сопротивления ленточных конвейеров,

увеличению потребления электроэнергии. Поскольку вращение ролика не

является гибким, трение между роликом и конвейерной лентой

увеличивается, что приводит к сокращению срока службы оборудования.

Поэтому мы должны часто заменять большое количество натяжных роликов

конвейерных лент, что приводит к увеличению технического обслуживания

оборудования, увеличению эксплуатационных расходов. Многие факторы,

влияющие на гибкость работающих роликов и продолжительность жизни,

обобщены в следующих областях:

– качество изготовления ролика. Проблем с изготовлением

роликов в

основном в жесткости подшипников недостаточно, трудно обеспечить

точность сборки роликов, тем самым ограничивая гибкость рабочего

ролика;

– герметичная смазка и использование технического

обслуживания.

Основными

факторами, влияющими на вращение ролика, являются негерметичные

проблемы уплотнения и смазки подшипников. Форма уплотнения подшипника

оказывает большое влияние на гибкость бега на роликах. Если уплотнение

плохое, грязь легко попадает в подшипник, что приводит к тому, что

вращение ролика не является гибким. Кроме того, смазка подшипника при

использовании общей смазки на основе кальция легко меняет цвет высыхая,

играя не очень хорошую роль смазки.

44. Решения

–

В процессах изготовления валиков гарантируются требования к точности.

Например, прижимное отверстие подшипника для достижения трех точности,

трубка на обоих концах допустимых размеров, концентричность и

овальность должны соответствовать национальным стандартам. Изделия

имеют строгий контроль качества, чтобы гарантировать, что все изделия

квалифицированы.

–

Герметичная смазка, помимо обеспечения качества продукции, идет с

хорошими смазочными материалами, такими как использование литиевой

смазки, может улучшить смазку подшипников, которые продлевают срок

службы ролика.

–

Подшипник, используемый для поддержки подшипников шарикоподшипников,

пластиковая уплотнительная кольцевая, может обеспечить надежную работу

ролика. Обеспечивая хороший эффект пылезащиты, простая сборка и

разборка, простота в обслуживании, снижение эксплуатационных расходов

на конвейер.

Вывод

Широкое применение ленточных конвейеров и условий работы, как правило, сложное. Поддерживать работоспособность оборудования в хорошем рабочем состоянии, продлевать срок службы оборудования, улучшать качество работы, сокращать эксплуатационные расходы, является целью инженерно – технического персонала. Проанализировать и разрешить последствия нормальной работы основных проблем, обеспечить хорошую работу устройства, это важная работа по обслуживанию оборудования. В данной статье анализируется предложенный метод. Полезно улучшить уровень обслуживания обслуживающего персонала для решения практических задач, поскольку практический проект имеет важное значение.