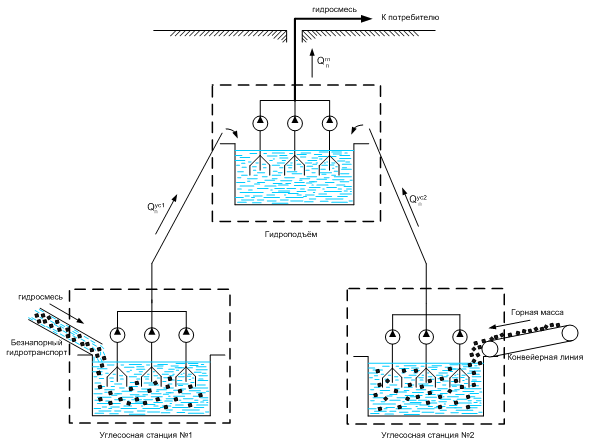

Рисунок 1 – Обобщенная технологическая схема комплекса углесосных установок гидрошахты

УДК 622.648.2-52

Источник: Автоматизация технологических объектов и процессов. Поиск молодых: сборник научных трудов ХVII научно-технической конференции аспирантов и студентов в г. Донецке 24-25 мая 2017 г. - Донецк : ДонНТУ, 2017. – 409 с.

Ермолинский А.А., магистрант, Оголобченко А.С., доц., к.т.н.

(ГОУ ВПО «Донецкий национальный технический университет», г. Донецк, ДНР)

Напорный гидротранспорт по горным выработкам и на поверхность шахты (гидроподъем) составляют с технологическим процессом водоснабжения добычных механизмов забоев гидросистему гидрошахты.

Как известно, эффективность гидросистемы гидрошахты может быть оценена по обеспечению добычи максимального в данных условиях количества горной массы из забоев при условии минимально необходимых затрат на выемку тонны угля и её транспортирование [1].

Опуская в данной статье вопрос обеспечения добычи максимального количества угля из забоев при условии минимально необходимых затрат на выемку тонны угля, что обеспечивается управлением процессом водоснабжения забоев, рассмотрим вопрос управления процессом напорного гидротранспорта.

Напорный гидротранспорт может применяться на шахтах как при гидравлической выемки угля, так и при традиционной, комбайновой выемки угля. Напорный гидротранспорт осуществляется углесосными установками, количество которых зависит от требуемой производительности гидротранспорта. На рисунке 1 приведена обобщенная технологическая схема комплекса углесосных установок гидрошахты с комбинированным способом добычи угля.

Рисунок 1 – Обобщенная технологическая схема комплекса углесосных установок гидрошахты

Углесосная установка представляет собой узел сосредоточения гидросмеси (пульпосборник) с центробежным нагнетателем (углесосный агрегат). Гидросмесь в пульпосборник поступает от забоя по безнапорному гидравлическому каналу или по конвейерной линии и изменяется по величине в зависимости от режима работы добычных механизмов забоя. Углесосные установки расположены друг от друга на значительном расстоянии и как правило, участковые углесосные установки перекачивают гидросмесь в пульпосборник углесосной установки гидроподъема.

Напорный гидротранспорт отличается от механического – конвейерного или рельсового – рядом принципиальных свойств. Так, например, остановка добычного механизма при неработающей системе конвейерного или рельсового транспорта на обычной шахте не связана с потерями на транспорте и приводит к снижению загрузки транспорта. В то же время такая остановка на гидрошахте связана с увеличением расхода воды (и соответственно электроэнергии) в целом по шахте (необходимость подачи дополнительного объема воды для поддержания работы углесосных установок) и приводит к увеличению загрузки гидротранспорта. Таким образом, на гидрошахте при выключении добычных механизмов забоя необходимо обязательно выключить углесосную установку гидротранспорта от добычного участка. Если этого не сделать, то неизбежны потери средств. Однако, вода, подаваемая в забои, в дальнейшем используется также для работы всей транспортной системы (в этом их более тесная связь чем на обычной шахте), и выключение транспорта участка на гидрошахте связано с опасностью нарушения нормальной работы последующих звеньев транспортной системы, включая гидроподъем (трудность складирования, постоянное поддерживание скоростей гидросмеси выше критической, необходимость промывки трубопроводной сети перед остановкой углесосных установок и другие). Поэтому, критерий эффективности управления комплексом углесосных установок можно сформулировать как обеспечение непрерывной работы углесосных установок при переменном притоке гидросмеси в пульпосборник, минимально необходимом расходе воды на тонну транспортируемой горной массы и нормальной эксплуатации оборудования.

Как следует из формулировки критерия эффективности управления комплексом углесосных установок, а также анализа углесосной установки как объекта управления следует, что, возмущающими воздействиями в системе управления являются максимальные (минимальные) потоки гидросмеси из забоев, а также потоки гидросмеси внутри транспортной системы, вызывающие превышение (понижение) уровня гидросмеси в пульпосборниках углесосных установок за пределы допустимых значений, что связанно с остановкой объектов. Управляющими воздействиями в системе могут быть управляемые запасы гидросмеси в пульпосборниках или подача углесосных установок.

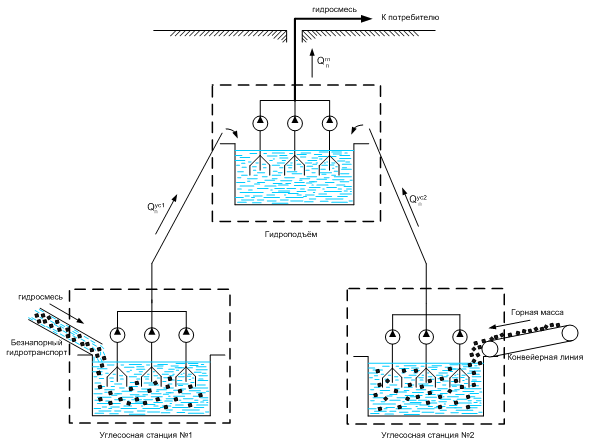

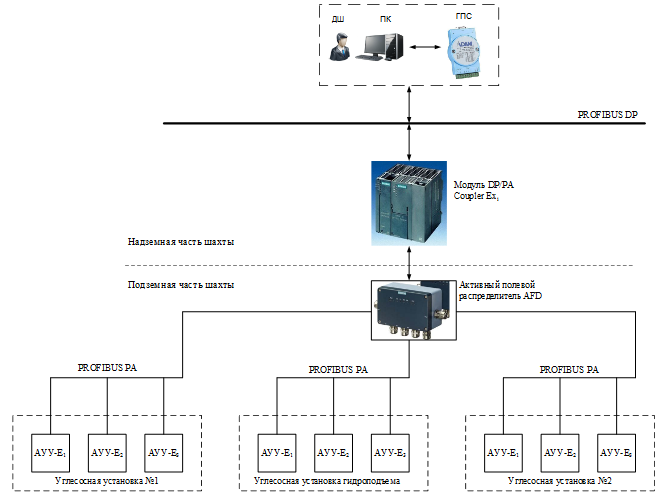

С учетом вышеизложенного, и современных тенденциях развития сетевых технологий при автоматизации технологических оюъектов, разработана структура автоматизированной системы управления комплексом углесосных установок гидрошахты (система АСУ КУУГ).

Как известно, существуют следующие структуры управления объектом автоматизации: одноуровневые централизованные, одноуровневые децентрализованные и многоуровневые. Нами принята одноуровневая децентрализованная система управления, при которой каждая углесосная установка управляется от локальной аппаратуры автоматизации, а координация работы всех углесосных установок напорного гидротранспорта осуществляется с центрального пульта управления. Структурная схема системы АСУ КУУГ приведена на рисунке 2.

Верхний уровень управления – диспетчерский пункт – включает, прежде всего, одну или несколько станций управления, представляющих собой автоматизированное рабочее место (АРМ) диспетчера. Здесь же может быть размещен сервер базы данных. В качестве рабочих станций используются промышленные компьютеры различных модификаций.

На верхнем уровне управления обеспечивается выполнение следующих функций системы управления:

Рисунок 2 – Структурная схема системы АСУ КУУГ

Нижний уровень управления – уровень объекта автоматизации – включает различные датчики для сбора информации о работе углесосной установки, электроприводы и исполнительные механизмы для реализации регулирующих и управляющих воздействий. Датчики каждой углесосной установки поставляют информацию локальной аппаратуре автоматического управления АУУ-Е соответствующей углесосной установки. Это специально разработанное на базе контроллера устройство, которое выполняет следующие функции [2]:

Следует отметить, что изменение рабочего режима углесосной установки (зарегулировать – снижение подачи углесоса, разрегулировать – увеличение подачи углесоса) осуществляется по особому алгоритму путем предварительного перевода работы углесоса с гидросмеси на воду с помощью специального всасывающего устройства типа УВ и последующим либо дросселированием нагнетательного пульповода либо снижением частоты вращения приводного электродвигателя углесоса [1]. Необходимость регулирования обусловлена поддержанием непрерывной работы углесосной установки при ограниченной емкости зумпфа пульпосборника и неравномерном притоке гидросмеси от забоев.

В системе АСУ КУУГ для управления, сбора данных и обмена информацией используются промышленные шины типа PROFIBUS DP и PROFIBUS PA.

Шина PROFIBUS DP принята для обеспечения скоростного обмена данными между устройствами нижнего уровня управления и АРМ диспетчера, и обладает высокой стойкостью к воздействую внешних электромагнитных полей.

Шина PROFIBUS PA принята для обмена данными с оборудованием полевого уровня, расположенными во взрывоопасных зонах (в подземных условиях шахты), характеризуется возможностью подключение датчиков, приводов к одной линейной (или кольцевой) шине. При использовании во взрывоопасных зонах PROFIBUS PA, все подключенные устройства должны иметь тип взрывозащиты Ex[i].

В сети PROFIBUS-PA используются электрические каналы связи, выполненные экранированными витыми парами. Допускается применение магистральных, древовидных и звездообразных топологий протяженностью до 1.9 км. На концах каждого сегмента PROFIBUS PA устанавливаются пассивные терминальные элементы (SplitConnect Terminator). Разветвители SplitConnect с отводами позволяют формировать сегменты сети PROFIBUS PA и выполнять все электрические соединения в соответствии с требованиями стандарта IEC 61158-2. Для прокладки линий связи PROFIBUS-PA, отвечающих требованиям международного стандарта IEC 61158-2, используются специальные кабели FC (FastConnect). Кабели, предназначенные для прокладки в обычных или Ex-зонах, отличаются цветом оболочки. Кабели для обычных зон имеют черную, для Ex-зон – голубую оболочку.

Подключение PROFIBUS-PA к сети PROFIBUS-DP выполняется через блоки или модули DP/PA-связи. В системе АСУ КУУГ выбрана линейная архитектура с нерезервированным соединителем. Таким образом, каждая линия PROFIBUS PA подключается к блоку DP/PA Link через свой модуль связи DP/PA Coupler.

В зависимости от условий размещения приборов полевого уровня для этой цели могут использоваться модули FDC 157-0 (до Ex-зон 2) или DP/PA Coupler Ex [i] (до Ex-зон 1).DP/PA маршрутизатор может подключаться к обычной или резервированной PROFIBUS DP.

Соединители DP/PA выпускаются в двух исполнениях: обычное исполнение с выходным током до 1000 мА и Ex-исполнение с выходным током до 100 мА. Они монтируются на профильную шину S7-300 вместе с блоками питания нагрузки = 24 В и могут устанавливаться в обычных условиях или условиях, соответствующих зонам повышенной опасности ( до Ex-зоны 2 включительно).

Применение соединителей DP/PA позволяет использовать в сети PROFIBUS DP только скорость передачи данных, равную 45.45 Кбит/с. Приборы сети PROFIBUS PA адресуются непосредственно ведущим устройством PROFIBUS DP. С точки зрения обмена данными соединитель DP/PA является “прозрачным” устройством, не требующим настройки параметров.

Блок DP/PA связи выполняет функции стандартного ведомого устройства сети PROFIBUS DP (скорость до 12 Мбит/с) и функции ведущего устройства сети PROFIBUS PA (скорость 31.25 Кбит/с). С точки зрения ведущего устройства PROFIBUS DP блок DP/PA представляется модульным ведомым устройством, функции модулей которого выполняют приборы, подключенные к сети PROFIBUS PA. В сети PROFIBUS DP блоку DP/PA связи присваивается только один адрес. Для адресации приборов сети PROFIBUS PA используются косвенные методы. Этот механизм имеет полную аналогию с обслуживанием модульных станций системы распределенного ввода-вывода на основе PROFIBUS DP.

Модуль AFD (Active Field Distributor) оснащен 2 портами для включения в магистральную линию PROFIBUS PA и 4 портами для подключения отходящих линий PROFIBUS PA. Эти порты оснащены защитой от коротких замыканий, а также автоматическими устройствами включения терминальных элементов. В сочетании с двумя модулями FDC 157-0 модули AFD позволяют формировать кольцевые структуры сети PROFIBUS PA. В одном кольце допускается использование до 8 модулей AFD, через которые к сети может подключаться до 31 прибора полевого уровня. Ток, потребляемый всеми приборами полевого уровня, не должен превышать 1А.

Физический уровень протокола PROFIBUS, при построении промышленной сети в системе АСУ КУУГ, можно реализовать с помощью интерфейсных модулей RS485, которые предусмотрены конструкцией аппаратуры автоматического управления углесосной установки типа АУУ-Е [2]. В аппаратуре АУУ-Е используется микросхема типа MAX489CPD, которая представляет собой полнодуплексный приёмо-передатчик стандартов RS-485/RS-422 с низким энергопотреблением и ограничением скорости. Каждая микросхема содержит один передатчик и один приёмник. Наличие этой микросхемы позволяет подключать устройство АУУ-Е непосредственно к АРМ по протоколу PROFIBUS DP, повышая скорость и надежность обмена данными между АРМ и аппаратурой АУУ-Е.

Интерфейс IEC 1158-2 обеспечивает передачу данных по протоколу PROFIBUS PA. Интерфейс обеспечивает питание сетевых устройств через шину и не совместим с RS-485.