Аннотация

Для достижения эффективной эксплуатации грузового автотранспорта необходимо полнее использовать допустимые весовые параметры автомобилей. Владельцы автотранспорта осознанно перегружают грузовые автомобили, так как в этом случае увеличивается транспортная работа и прибыль. Для соблюдения номинальных масс автомобиля существует несколько способов их измерения. Подразделениями автодорожного надзора используются подкладные весы с измерением осевых масс автомобилей в статике. В настоящее время на дорогах РФ получают распространение автоматизированные весоизмерительные пункты с весами, встроенными в дорожное покрытие и осуществляющие измерение в динамике. Отдельные автопроизводители оборудуют грузовые автомобили встроенным весоизмерительным оборудованием на основе магнитоэлектрических датчиков и датчиков давления воздуха в пневмоподвеске. Проблема актуальна и для лесовозных автомобилей и, в первую очередь, для сортиментовозов с гидроманипуляторами, которые из-за удаленности лесосек для доставки лесоматериалов на обрабатывающие предприятия используют дороги общего пользования.

Ключевые слова: грузовые автомобили, полная масса, осевые нагрузки, передвижные и стационарные весы, методы взвешивания, бортовые системы взвешивания, датчики, навесные манипуляторы.

Review of full weight control systems and axial loads of loading vehicles

Автор: S.V. Budalin, A.V. Kochurov, D.M. Garist.

Аннотация

In order to achieve efficient operation of trucks, it is necessary to make fuller use of the permissible vehicle weight parameters. Owners of vehicles deliberately over-load trucks, because in this case, increased transport work and profits. To meet the nominal masses of the car, there are several ways to measure them. The units of road surveillance use a weighing scale with the measurement of axle masses of cars in static.

Currently, on the roads of the Russian Federation, automatic weighing stations with weights built into the road surface are spreading and carrying out the measurement in dynamics. Individual automakers equip trucks with built-in weighing equipment based on magnetoelectric sensors and air pressure sensors in the air suspension. The problem is also relevant for forest vehicles and, first of all, for timber trucks with hydromanip-ulators, which, because of the remoteness of logging areas, use public roads for pro-cessing timber products to manufacturing enterprises.

Keywords: trucks, gross weight, axle loads, mobile and stationary scales, weigh-ing methods, airborne weighing systems, sensors, mounted manipulators.

В отрасли грузоперевозок автомобильным транспортом (особенно коммерческих) всегда была проблема несоответствия загрузки подвижного состава его полной номинальной массе. Некоторые перевозчики осознанно перегружают автомобили, так как в этом случае увеличивается транспортная работа и, соответственно, прибыль. Но, с другой стороны, движение нагруженного сверх меры автомобиля не соответствует нормативным требованиям к осевым нагрузкам [1, 2], значительно ускоряет разрушение дорожного полотна, вызывает повышенный износ двигателя, трансмиссии, ходовой части и всего автомобиля в целом. Это влечет за собой штрафы на весовом контроле, увеличенные затраты на ремонт автомобиля, топливо и т.д. Зачастую эти расходы перекрывают дополнительную прибыль от перевозки груза.

Другое дело, когда перевозчик за отсутствием возможности измерения полной массы отправляет в рейс автомобиль недогруженным. В этом случае выходит экономия на штрафах (весовой контроль) и стоимости технического обслуживания и ремонта автомобиля, но имеет место неполное использование грузоподъемности, что в итоге приводит к снижению прибыли.

Для соблюдения осевых и полных масс автомобиля существуют следующие способы их измерения:

- передвижные системы для измерения нагрузки на ось или колесо;

- стационарные весы, измеряющие нагрузку на ось;

- стационарные весы с платформой на всю длину (либо часть длины) автомобиля для измерения полной массы;

- бортовые системы для измерения массы груза, полной массы и осевых нагрузок.

Самыми доступными являются передвижные (подкладные) весы, измеряющие нагрузку на колесо или ось, представляют собой небольшие весовые платформы (0,9х0,6 м или 0,75х0,50 м), переносимые вручную. Обычно применяется комплект из четного числа платформ по одной на колесо автомобиля. Весы устанавливаются на любое прочное основание – асфальт, забетонированную площадку либо дорожные плиты. Подкладные весы последнего поколения снабжаются радиомодулями, позволяющими передавать сигнал по радиосвязи (на терминал, персональный компьютер, ноутбук либо планшет) и объединять в единый комплекс четыре, шесть, восемь и более весовых платформ, не требуют проводных соединений, как правило, являющихся самым слабым звеном у весов данного типа.

Поскольку подкладные весы эксплуатируются в жестких условиях (неблагоприятная погода при установке на улице, пыль в дорожных условиях и т.д.), их изготавливают из легированной или нержавеющей стали. Главный минус подкладных весов – показания их пригодны только для некоммерческого взвешивания, а также значительно более низкая точность по сравнению с другими видами автомобильных весов, преимущества – относительно низкая цена, небольшая масса платформ, легкость монтажа. Они оправдывают себя в тех случаях, когда требования, предъявляемые к взвешиванию, не очень высоки, часто используются предприятиями для внутрихозяйственных нужд.

Существуют два способа измерения осевых нагрузок автомобилей: одновременное и последовательное. Для них существуют два типа весов – статические и динамические. Динамическое взвешивание используется при медленном (не выше 5 км/ч) движении автомобиля и определяет сразу как саму массу транспортного средства, так и нагрузку по осям. Минусом такого взвешивания становится значимая погрешность, не дающая точной оценки. К тому же, многие модели динамических весов требуют специальной подготовки основания для их установки [3]. Особенность статического метода заключается в том, что взвешивание автомобиля производится в состоянии полной остановки автомобиля.

Более точные показания могут дать стационарные весы, измеряющие нагрузку на ось и представляющие собой смонтированную на тензорезисторных датчиках весоизмерительную платформу, которая устанавливается в специальной металлической раме. В целях защиты датчиков от засорения и заливания водой их установка производится в специальных боковых нишах под платформой. Конструктивно решен вопрос доступа персонала для профилактики и обслуживания весов без необходимости демонтировать платформу.

Стационарные автомобильные весы с платформой на всю длину автомобиля, работающие по принципу одновременного взвешивания, обеспечивают самый высокий уровень точности по сравнению с предыдущими типами. Такие весы можно испытать и сертифицировать для коммерческого использования. Платформенные весы обычно имеют длину 12 или 18 м, наибольший предел взвешивания составляет от 50 до 100 тонн. Весы этого вида можно установить на подготовленный фундамент или на забетонированную (заасфальтированную) площадку. Весы бесфундаментного типа чаще всего используют на объектах временного значения, представляют собой весоизмерительную платформу, несущую раму, имеющую боковые ограждения для предотвращения съезда автомобиля с весов, тензодатчики колонного или балочного типа. Усовершенствование конструкции узлов тензодатчиков позволило весам бесфундаментного типа при правильной настройке сравниться по точности показаний с весами, установленными на фундамент [4].

При последовательном методе взвешивания автомобиль вначале наезжает передней осью на пару весовых платформ и производится статическое измерение нагрузки на дорожное полотно, создаваемое первой осью. На втором этапе грузовой автомобиль заезжает на пару весов второй осью и определяется вторая осевая нагрузка, на третьем – соответственно третья. Однако, из-за того, что в результате перестановок транспортного средства трижды менялось распределение нагрузок между осями, их сумма, в общем случае, не будет равна полной массе грузового автомобиля. Виноваты в этом не весы, а элементы подвески автомобиля, в связи с этим, рекомендация № 134–1 Международной организации законодательной метрологии (МОЗМ) [3] рекомендует в обязательном порядке использовать для калибровки и поверки весов для взвешивания эталонное двухосное транспортное средство на рессорной подвеске

.

Дорожный весовой контроль позволяет предварительно выделить из общего транспортного потока потенциальных нарушителей – автомобили, превышающие весовые нормативы. Такая система работает в паре со стационарным весовым контролем, на котором осуществляется остановка транспортного средства для последующей проверки на предмет нарушения нормативов, а также для определения ущерба, нанесенного дорожному покрытию.

Весовой контроль анализирует вертикальные силы воздействия оси (группы осей) автомобиля в движении на дорожное полотно. Также система весового контроля на дорогах определяет полную массу транспортного средства, скорость его движения и расстояния между осями. Функциональные возможности такого оборудования позволяют выполнять проверку автомобиля, движущегося с достаточно высокой скоростью. При этом дорожный весовой контроль никак не ограничивает проезд всех остальных транспортных средств, движущихся в общем потоке. Передача данных (результатов измерений) осуществляется посредством беспроводной связи или по оптоволоконному кабелю.

Для выбора самого оптимального измерения осевых нагрузок следует учитывать нагрузки на оси автомобилей, у которых их три и более. Однократное измерение позволяет лишь точечно определить оценку значения в тот или иной момент времени, паспортные классы точности весов всегда значительно ниже реальных (при взвешивании автомобилей по осям с тремя и более осями), оценка класса точности и погрешности измерений выполняется только эталонным двухосным транспортным средством.

Самыми перспективными на сегодняшний день являются бортовые системы взвешивания. В совокупности с системами GPS (глобальная система позиционирования) они позволяют водителям и менеджерам транспортных отделов компаний-перевозчиков осуществлять контроль весовых показателей автомобилей на протяжении всего маршрута движения. Универсальность существующих весовых датчиков дает возможность интегрировать их на автомобили с различными типами подвесок и делает систему незаменимым помощником при погрузке и разгрузке перевозимого груза. Кроме автомобилей, бортовыми системами взвешивания все чаще оборудуют погрузчики различных видов, экскаваторы, гидравлические краноманипуляторные установки.

Многие изготовители оборудования для взвешивания автомобилей могут проектировать и строить системы, отвечающие требованиям индивидуальных заказчиков, или могут поставлять широкий набор различных принадлежностей вместе со стандартными изделиями. В число такого дополнительного оборудования могут входить специальные индикаторы, принтеры, пакеты программного обеспечения, позволяющие интегрировать систему обработки информации с контрольным оборудованием и системами ограничения доступа, с определенным программным обеспечением, с системами радиосвязи, спутниковой связи и GPS [4].

Существует много способов измерения полной массы грузового автомобиля [5–7]. Отдельные автопроизводители оборудуют грузовые автомобили встроенным весоизмерительным оборудованием, принцип действия которого заключается в определении полной массы транспортного средства с помощью тензометрических датчиков и датчиков давления в шинах транспортного средства. На грузовых автомобилях с пневматической подвеской контроль за осевыми нагрузками осуществляется путем применения аппаратных программных решений с использованием датчиков давления, установленных в контур пневмоподвески одной из осей.

Датчики необходимы для контроля нагрузки на ось автомобиля в системах транспортной телематики и могут использоваться с терминалами систем GPS/ГЛОНАСС мониторинга транспорта. Принцип работы датчиков нагрузки на оси следующий: датчики формируют выходной аналоговый сигнал напряжения для передачи на терминал мониторинга транспорта. Терминал собирает, регистрирует, хранит и передает полученные сигналы на сервер телематических услуг. Программное обеспечение, которое установлено на сервере, обрабатывает, анализирует полученные данные и создает аналитические отчеты за определенный промежуток времени. Пользователь получает отчеты в виде графиков, параметров, в которых есть информация о нагрузке на ось автомобиля.

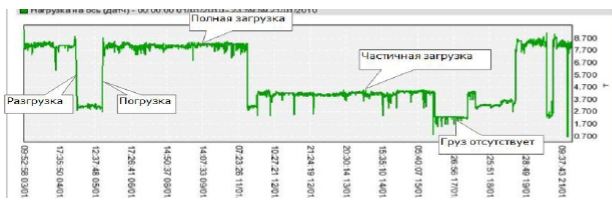

С помощью датчиков нагрузки на ось владелец автотранспорта может проанализировать процесс выполняемых перевозок грузов. На рисунке 1 представлен пример анализа данных, полученных с помощью датчиков для седельного тягача.

Рис. 1 График нагрузки во времени на ось седельного тягача

Система контроля с датчиками исключает штрафы за нарушение ограничений нагрузки на ось, контролирует места и время событий погрузки и разгрузки груза, контролирует работу водителя, исключает перевозки сторонних грузов, оптимально загружает автомобиль.

Однако не всегда нужно оборудовать датчиками все оси транспортного средства. Нагрузка на переднюю ось, созданная в основном массой кабины и двигателем автомобиля, незначительна по сравнению с нагрузкой на заднюю ось. Поэтому необходимо устанавливать датчик на наиболее нагруженную ось автомобиля [7].

В наши дни существует большое разнообразие автомобильной специализированной техники, которая облегчает те или иные виды транспортных и погрузочно-разгрузочных работ. Использование надежного навесного оборудования типа гидроманипулятора на грузовых автомобилях позволяет существенно облегчить погрузку–разгрузку. В настоящее время известно большое количество различных по конструкции и типоразмерам навесных гидроманипуляторов. Разработкой и изготовлением их занимаются многочисленные фирмы и заводы как в нашей стране, так и за рубежом [8].

На сегодняшний день лесовозные автомобили и, в первую очередь, сортиментовозы из–за удаленности лесосек для доставки лесоматериалов на обрабатывающие предприятия используют дороги общего пользования. Превышение разрешенной максимальной массы опасно не только для предпринимателя и руководителя автопредприятия большими штрафами, но уменьшением ресурса двигателя, сцепления, ходовой части и шин лесовозного автомобиля.

Наиболее перспективным направлением является определения массы груза непосредственно при подъеме стрелы манипулятора лесовозного автомобиля. При таком исполнении уже на небольшом подъеме оператор будет знать массу перемещаемого груза и сможет ее корректировать выбором менее тяжелых хлыстов и сортиментов, что сэкономит время на разгрузку в случае превышения максимально допустимой массы [9].

Для определения массы груза при подъеме стрелы рассмотрим возможные варианты датчиков для использования на гидроманипуляторах лесовозных автомобилей [10].

Датчик длины стрелы АС–ДДЛ–03 (рис. 2) ориентирован на телескопические стрелы с удлинением до 15 м (малые автокраны, краны-манипуляторы), содержит встроенный абсолютный датчик угла.

Рис. 2 Датчик длины стрелы АС–ДДЛ–03

Датчики давления АС–ДДАВ–01 (рис. 3) на базе лучших отечественных тензопреобразователей ЗАО НПК "ВИП" имеют диапазон измерения давлений от 0,6 до 100 МПа, класс точности ? 0,1 %, температурный диапазон от –50 до +80 ?С, более 40000 часов наработки на отказ, степень защиты IP68. Исходная точность регулировки нуля и рабочего диапазона датчиков позволяет производить замены датчиков без дополнительной регулировки системы в целом.

Рис. 3 Датчик давления системы АС–ДДАВ–01

Уникальный датчик усилия в головке штока гидроцилиндра АС –ДГМ –01 (рис. 4) подъёма стрелы имеет класс точности ? 0,5 %, рабочий интервал температур от –45 до +55 ?С, усилие от 10 до 300 т, абсолютно защищен (рабочая область датчика находится внутри штока), степень защиты IP67 [10]. Этот датчик не признает никакого трения в уплотнениях гидроцилиндра, никакие датчики давления не сопоставимы с ним по точности и по надежности.

Рис. 4 Датчик усилия в головке штока АС–ДГМ–01

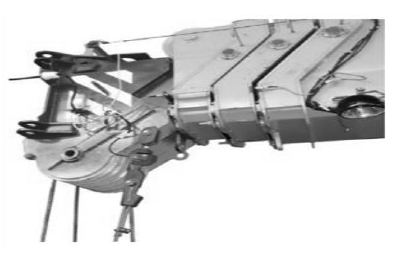

Стационарные роликовые датчики усилия на трос АС–ДУС–06.2 (рис. 5) изготовлены на базе лучших отечественных тензопреобразователей. Их диапазон усилий по тросу от 0.2 до 6 т, класс точности ? 0,2 %, могут работать в температурном диапазоне от –40 до +50 С°, имеют степень защиты до IP66, комплектуются тросами диаметром от 8 до 15 мм. Основное применение они находят на кранах-манипуляторах, крановых установках, легких кранах и иных объектах малой и средней грузоподъемности.

Датчик усилия на конец грузового троса АС–ДУС–08.1 (рис. 6) сохраняет все уникальные метрологические характеристики использованного первичного преобразователя фирмы Тензо–М

[10]. Диапазон усилий по тросу составляет: 3, 5, 7 и 10 т.

Рис. 5 Датчик усилия на движущийся трос АС–ДУС–06.2

Рис. 6 Датчик усилия на конец грузового троса. АС–ДУС–08.1

Таким образом, рассмотренные датчики в комплексе при установке их на гидроманипулятор лесовозного автомобиля могут дать возможность водителю-оператору знать массу перемещаемого груза и корректировать ее выбором количества захватываемых лесоматериалов, что сэкономит время на погрузку в случае превышения полной максимальной массы лесовозного автомобиля.

Литература

- Правила перевозок грузов автомобильным транспортом: утв. Пр–вом РФ 15.04.11. № 272: введ. в действие с 13.03.12. Екатеринбург: ИД Ажур, 2013. 160 с.

- Технический регламент о безопасности колесных транспортных средств: утв. Пр-вом Рос. Федерации 10.09.09 №720: введ. в действие с 10.09.10. М.:СТАНДАРТИНФОРМ, 2010. 216 с.

- ГОСТ 30414–96 Весы для взвешивания транспортных средств в движении. Общие технические требования. Введ. 1998–07–01. М.: Стандартинформ, 2007. 7 с.

- Вестник промышленности бизнеса и финансов. Электронный журнал. [Офиц. сайт]. URL.: http://365-tv.ru/index.php/stati/mashinostroenie/1028-kak-vybrat-avtomobilnye-vesy (дата обращения 18.03.2017)

- Датчики нагрузки GNOM. Контроль нагрузки на ось и массы груза // Technoton. 2014. URL.: http // www.technoton.by/datchik_nagruzki (дата обращения 18.03.2017)

- Пат. 2119648 Российская Федерация, МПК G01G19/00 / Устройство для взвешивания груза / Баулин В.И., Клочай В.В., Коваленко А.Я. [и др.]; заявл. 18.04.1997; опубл. 27.09.1998

- Пат. 2426077 Российская Федерация, МПК GO1G19/14 / Устройство для взвешивания груза / Попытняков С.И., Бунич А.С., Кирюшин Л.П. [и др.]; заявл. 14.12.2009; опубл. 10.08.2011

- Смирнов М.Ю. Повышение эффективности вывозки лесоматериалов автопоездами: научное издание / М.Ю. Смирнов; Гос. образоват. учреждение высш. проф. образование Марийский гос. техн. ун–т. – Йошкар–Ола: Изд–во МарГТУ, 2003. – 280 с.

- Будалин С.В. Измерение массы загружаемых сортиментов на лесовозных автомобилях / С.В. Будалин, С.В. Никулин // Матер. Х междунар. науч.–техн. конф. / Урал. гос. лесотехн. ун–т.; под ред. А.И. Сафронова.– Екатеринбург, 2015. – 402 с.

- Парк датчиков // ASNPK. 2015. URL.: http // www.asnpk.ru/page–122.html (дата обращения 18.03.2017)