Автор: Д.С. Трухманов, аспирант, ст. преподаватель Научный руководитель: А.А. Кречетов, к.т.н., доцент. Кузбасский государственный технический университет г. Кемерово Источник: Научно–инновацилнный портал КузГТУ

УДК 620.1.08

Существует большое количество методов, для оценки и измерения напряжений в поперченных сечениях структурных элементов, таких как балки и рамы, в ответственных конструкциях (мосты и многоэтажные здания) и изделиях массового пользования (например, автомобили). Одни из самых перспективных на сегодняшний день методов, включают в себя применение тензодатчиков с высоким коэффициентом тезочувствительности, достигнутом благодаря применению новых материалов.

Термин напряжение

– используется для измерения деформации объекта, вызванной внешними и внутренними силами. Положительное изменение размеров обозначается, как растягивающие напряжения, а отрицательное – как сжимающие. Примером напряжений может служить даже деформации кожи лица человека, во время улыбки. Кожа растягивается или сжимается из–за деформации структуры лица, приводящей к возникновения растягивающих или сжимающих напряжений. Напряжения существуют во всех объектах, встречающихся в повседневной жизни, но в большинстве случаев, ими пренебрегают. Однако, например, зная уровень напряжений в деталях самолета, можно получить информацию о структурной целостности, которую в дальнейшем можно использовать для проведения профилактики и снижения вероятности возникновения несчастных случаев [1]. Чтобы получить полную информацию о напряжениях, потребуется очень большое количество тензомет-рических датчиков, что в конечном итоге приводит к высокой потребности в дешевых и простых в изготовлении датчиков.

Одной из главных характеристик тензодатчиков – является относитель–ное изменение сопротивления из–за деформации т.н. тензочувствитель–ность. Коэффициент тензочувствительности определяется по формуле:

где R0 – начальное сопротивление тензочувствительного элемента, ΔR – изменение сопротивления, ε – относительная деформация измеряемого образца.

Более высокие значения КТ говорят о большей величине изменения сопротивления в следствие деформации и наоборот. Отсюда следует, что хороший тензодатчик имеет высокий коэффициент и ключевым фактором для этого является используемый пьезорезистивный материал.

В большинстве случаев, тензодатчики изготавливают из резистивной металлической фольги, имеющей зигзагообразную форму и прикрепленной к изолирующей подложке. Когда подложка деформируется, металлические элементы соответственно сжимаются или растягиваются, что приводит к изменению атомарной структуры, и, как следствие, – изменению электрического сопротивления. Тензодатчики из металлической фольги, имеют достаточно низкую стоимость. Но они имеют ряд ограничений в использовании, в том числе из–за большой температурной зависимости, низкого сопротивления и низкого коэффициента тензочувствительности (КТ) – от 2 до 5 [2], [3], [4–7]. Невысокое значение данного показателя, а так же ряд других ограничений в использовании металлической фольги привели к необходимости разработки тензодатчиков на основе других пьезорезистивных материалов, таких как кремний и углеродные нанотрубоки.

С помощью тензодатчиков на основе кремниевых материалов, удалось добиться КТ около 200 [7], [8]. В то же время, эксперименты с углеродными нанотрубками (УНТ) показали КТ до 2900 и относительные изменения сопро-тивления до двух порядков по величине [8], [9]. Так же, в экспериментах был использован графен, который показал КТ приблизительно 300 [10]. Таким образом, УНТ и графен – являются перспективными материалами для разработки новых типов датчиков деформации.

На сегодняшний день, активно обсуждаются два возможных применения тензодатчиков: для биологического мониторинга [3] и в системах структурного мониторинга состояния (SHM–системах, от англ. Structural Health Monitoring

) [9]. Для биологического мониторинга разрабатываются несколько типов тензодатчков. Один из которых можно будет присоединять к по-верхности кожи для отслеживания движений суставов, контроля отеков и опухолей, выражения эмоций [3], [11]. Другой тип разрабатывается для мониторинга деформаций костей в рамках послеоперационной терапии [4]. Структурный мониторинг состояния подразумевает формирования сети датчиков для мониторинга структурной целостности в режиме реального времени. Та-кая система может быть применена для диагностики деталей самолетов, мо-стов, трубопроводов и других сооружений, где особенно важна структурная целостность [1], [9–12]. Для решения подобных задач требуются простые в изготовлении и недорогие тензодатчики, способные работать в широком диапазоне напряжений.

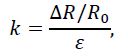

Дэниель Тэк Инь Ау из Университета Ватрелоо исследовал механические свойства тензометрических датчиков, чувствительным элементом в которых выступал осажденный субстрат из нанотрубок. Для определения модуля упругости был проведен ряд циклических испытаний. На графике (рис. 1), хорошо видно, что повторяемость результатов, выдаваемых такими датчика-ми в процессе эксплуатации – очень высока на протяжении большого количества циклов нагруженияразгружения (график практически сливается в одну линию). Модуль упругости был определен, как 0,7 ГПа. [11].

Рисунок 1 – Зависимость деформации тензодатчика на основе субстрата из УНТ от деформации.

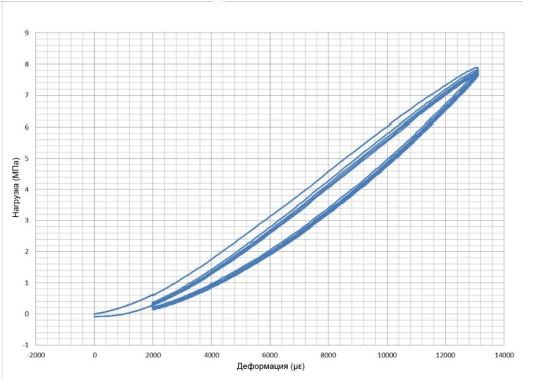

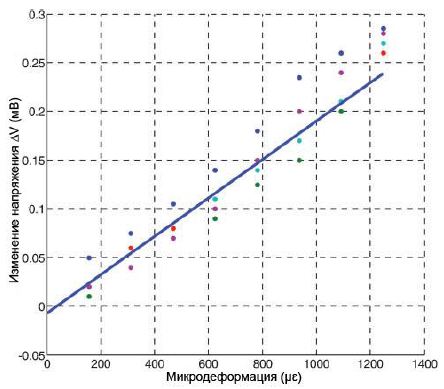

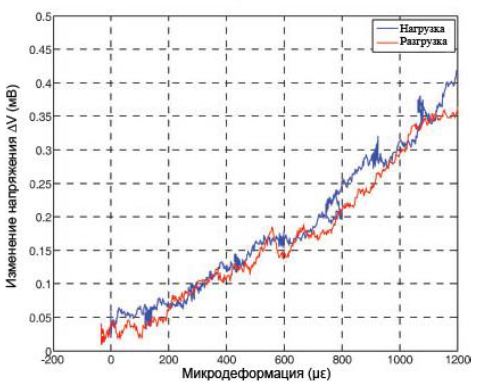

С. М. Вемуру и Р. Вахи в своей работе по изучению эффективности применения в тензометрии пленок, состоящих их многостенных углеродных нанотрубок (МУНТ) провели ряд испытаний по деформации медного образца, с установленным на нем тензодатчиком. На рисунках 2 и 3 приведены некоторые результаты этих испытаний, из которых хорошо видно высокую чувствительность подобных датчиков, а также хорошую корреляцию результатов данных полученных при нагрузке и разгрузке образца [12].

Рисунок 2 – Изменение напряжения в МУНТ–пленке в зависимости от деформации медного образца

Рисунок 3 – Зависимость изменения напряжения в зависимости от деформации во время нагрузки и разгрузки образца

Несмотря на всю перспективность и высокие показатели электромеханических свойств, размеры как отдельных нанотрубок, так и тонких пленок на их основе – очень малы для применения основанных на них датчиков в реальной жизни. Поэтому по всему миру ведутся исследования свойств материалов, основанных на углеродных наноматериалах, таких как УНТ–сети (сети из углеродных нанотрубок). В настоящее время развиваются разные подходы к изготовлению УНТ–сетей. В одном из самых технологичных способов, УНТ–сеть образуется, когда раствор УНТ, например, в диметилформамиде, пропускают через бумажный фильтр или тефлон, и сушат в вакууме. Такие УНТ–наносети в англоязычной литературе получили название бакипейпер (англ. buckypaper

).

Однако использование бакипейпер в качестве датчика SHM–систем затрудняется возможным снижением их чувствительности. Это связано с тем, что отдельные нанотрубки в Buckypaper в процессе деформации могут проскальзывать друг относительно друга [7, 8]. Одной из частных проблем при изготовлении бакипейпер является использование для диспергирования нанотрубок в раствор механической ультразвуковой дисперсии или перемешивания. Это может приводить к разрушению отдельных нанотрубок, что нарушает заданную концентрацию раствора и ухудшает электрические свойства полученной бакипейпер [9, 10, 11]. Таким образом, повышение эффективности перспективных датчиков на основе бакипейпер требует исследований стабильности измерений этих датчиков, разработки такого исполнения датчика, которое позволило бы снизить негативное влияние проскальзывания нанотрубок друг относительно друга.