между импульсом, отраженным от дефекта, и импульсом, полученным за счет сгибания дефекта ультразвуковой волной при ее двукратной трансформации на поверхности дефекта, и диаметр дефекта определяют по формуле:

между импульсом, отраженным от дефекта, и импульсом, полученным за счет сгибания дефекта ультразвуковой волной при ее двукратной трансформации на поверхности дефекта, и диаметр дефекта определяют по формуле:Автор: А.С. Рожков, студент; А.В. Реент, студент; В.П. Тарасюк, доц., к.т.н.

(ГВУЗ Донецкий национальный технический университет, г. Донецк, Украина)

Источник: Автоматизація технологічних об’єктів та процесів. Пошук молодих. Збірник наукових праць ХIV науково-технічної конференції аспірантів та студентів в м. Донецьку 22-24 квітня 2014 р. – Донецьк, ДонНТУ, 2014. – 341 с.

Паровые котлы, пароперегреватели, трубопроводы пара и горячей воды эксплуатируются в тяжёлых условиях, и на надежность их влияет множество факторов: механические свойства металла, неоднородность его структуры, наличие и характер остаточных напряжений, агрессивность среды, температура, длительность, эксплуатации и прочее.

Необходимым условием, влияющим на надежность и безопасность котлов в период эксплуатации, является обеспечение при их изготовлении и монтаже сварных соединений, ибо дефекты в сварных швах уменьшают расчетное сечение шва и служат концентраторами напряжений [1]. Одновременное действие указанных факторов снижает работоспособность сварных соединений, а следовательно, может привести к повреждению или аварии.

Дефектами заготовок и сборки изделий под сварку являются: расслоения, шлаковые включения и загрязнения на кромках; несовпадение стыкуемых плоскостей кромок; несоблюдение допусков на величину зазора между кромками и постоянство его по всей длине кромок при сборке; несоблюдение допусков по величине притупления кромок; несоответствие указаниям чертежа и инструкции по сварке угла скоса в стыковках сварных соединений с Х-, V- и U-об – разной разделкой кромок. Причинами этих дефектов являются несовершенство или неисправность приспособлений и оборудования, а также низкая квалификация рабочих, производящих механическую обработку. Выявленные дефекты следует устранить до сварки, чтобы они не привели к образованию дефектов сварки [2].

Изобретение относится к области ультразвукового контроля качества сварных швов котлов, в частности к контролю тонких сварных швов с ограниченной шириной поверхности ввода ультразвуковых колебаний вдоль швов, и может найти широкое применение в разных отраслях промышленности [3].

Способ ультразвукового контроля для определения диаметра сферических и

цилиндрических дефектов котлов с помощью сдвиговых ультразвуковых волн,

заключающийся в том, что излучают ультразвуковую волну в направлении дефекта, принимают и анализируют отраженный от него сигнал, измеряют интервал времени  между импульсом, отраженным от дефекта, и импульсом, полученным за счет сгибания дефекта ультразвуковой волной при ее двукратной трансформации на поверхности дефекта, и диаметр дефекта определяют по формуле:

между импульсом, отраженным от дефекта, и импульсом, полученным за счет сгибания дефекта ультразвуковой волной при ее двукратной трансформации на поверхности дефекта, и диаметр дефекта определяют по формуле:

где  – отношение скорости рэлеевской волны к скорости сдвиговой волны;

– отношение скорости рэлеевской волны к скорости сдвиговой волны;

– временной интервал между импульсами.

– временной интервал между импульсами.

Указанный способ подходит для определения диаметра сферических и цилиндрических дефектов котлов, для получения информации о качестве сварного шва по всей его толщине имеет явное преимущество в том, что не зависит от толщины контролируемого шва, не требует дорогостоящей дефектоскопической аппаратуры, прост в настройке аппаратуры [3].

Однако способ имеет и свои недостатки:

К дефектам монтажа относятся недоброкачественная сварка и попадание посторонних предметов в пароводяную систему котла. Появление свищей и разрывы стыков из–за некачественной сварки являются результатом неправильной разделки кромок стыка и его сборки, а также несоблюдения допусков и наличия непроваров.

Технологические трещины, риски и расслоения металла, а также задиры на внутренней поверхности труб могут появляться при нарушении технологии изготовления, монтажа и ремонта котлов. В период эксплуатации котлов указанные дефекты приводят к образованию продольных разрывов труб. (Рис.1)

Рисунок 1 – Типичные случаи повреждения трубы из стали нижней радиационной части котла

В сварных стыках труб, выполненных контактной сваркой на стыкосварочных машинах, встречаются дефекты в виде несплавления стыкуемых кромок, кольцевых трещин и перегрева прилежащего к стыку участка трубы из–за ускоренного развития ползучести, вызванной не удаленным внутренним гратом.

Задачей является изучение возможности использования ультразвукового контроля сварных швов котлов малой толщины при ограниченной ширине поверхностей ввода акустических колебаний вдоль них, обеспечивающего получение технического результата, состоящего в следующем:

Этот технический результат можно достичь за счет того, что

где hn – определяемая глубина залегания дефектов в толщине сварного шва относительно поверхности ввода-приема ультразвуковых колебаний;

Ln – измеренное расстояние между дефектами и источником излучения ультразвуковых колебаний (точкой ввода этих колебаний);

a – угол ввода ультразвуковых колебаний в контролируемый объект;

n – натуральное число, обозначающее порядковый номер дефекта;

где: Ln-1 – измеренное расстояние между дефектами и источником излучения ультразвуковых колебаний (точкой ввода этих колебаний);

dn – диаметр наибольшего из двух соседних дефектов.

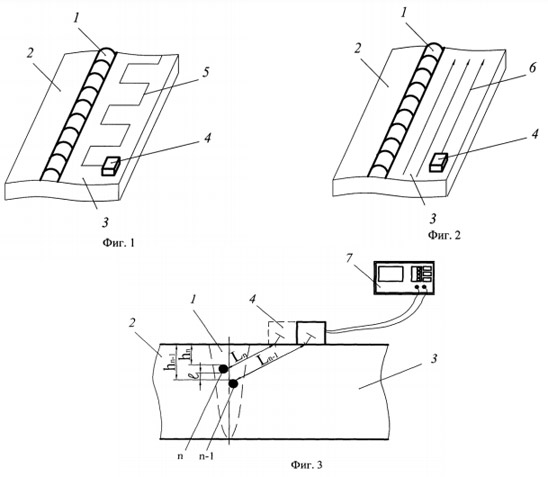

Такой способ иллюстрируется чертежами. На рисунке 2 представлены способы сканирования ультразвукового преобразователя, на фиг.1 – представлена схема ручного сканирования ультразвукового преобразователя вдоль шва, на фиг.2 – схема сканирования преобразователя при автоматизированном ультразвуковом контроле, на фиг.3 – схема, поясняющая принцип работы предлагаемого способа.

На фиг.1, фиг.2, фиг.3:

На рисунке обозначено: 1 – контролируемый сварной шов, 2 – одна свариваемая деталь, 3 – вторая свариваемая деталь, 4 – ультразвуковой преобразователь.

На фиг.1:

5 – траектория, описываемая преобразователем 4 по поверхности детали 3, при ручном ультразвуковом контроле

На фиг 2:

6 – траектория, описываемая по поверхности детали 3 при автоматизированном ультразвуковом контроле.

На фиг.3:

7 – ультразвуковая дефектоскопическая аппаратура, n и n-1 – дефекты, обнаруженные при ультразвуковом контроле, Ln и Ln-1 – расстояния соответственно между дефектами n и n-1 с одной стороны и точками ввода ультразвуковых колебаний (волн) с другой стороны, hn и hn-1 – глубины залегания соответственно дефектов n и n-1, a L – расстояние между двумя соседними дефектами n и n-1.

Способ осуществляется следующим образом. Вдоль шва по поверхности сварной детали 3 перемещают преобразователь 4 по схеме 5 ручного сканирования (см. фиг.1) или по схеме 6 автоматизированного сканирования (см. фиг.2) под углом а вводят в деталь 3 ультразвуковые колебания (см. фиг.3), которые проходят через сварной шов 1 и возвращаются обратно только при наличии дефекта. При обнаружении дефекта n-1 определяют его диаметр, например, по его отражательной способности (по величине максимальной амплитуды отраженного от него эхосигнала) или по прототипу изображения. Запоминают диаметр дефекта n-1. Измеряют расстояние Ln-1 (точки ввода ультразвуковых колебаний в деталь 3) при максимальной амплитуде эхоимпульса от дефекта [2]. Результат измерения записывают в память дефектоскопической аппаратуры 7. Одновременно с записью величины Ln-1 в дефектоскопической аппаратуре определяют глубину залегания дефекта n-1 в сварном шве по формуле:

Результат вычисления записывают в память дефектоскопической аппаратуры. Если дефект одиночный, запоминают его параметры: величину эквивалентности дефекта (диаметр) котла и глубину залегания его hn-1. В случае наличия еще одного или цепочки дефектов по глубине определяют диаметр следующего дефекта, запоминают его величину, измеряют расстояние его до источника ультразвуковых колебаний (точки ввода их в деталь 3) при смещении преобразователя к сварному шву 1 по схеме 5 ручного сканирования ультразвукового преобразователя 4 (точки ввода ультразвуковых колебаний в детали 3). В процессе ультразвукового контроля сварного шва 1 при поперечном (поперек шва) перемещении источника ультразвуковых колебаний (преобразователя 4) после выявления последующего дефекта и выполнения операций по определению его параметров: диаметра, расстояния до источника ультразвуковых колебаний, глубины залегания и запоминания их определяют расстояние между соседними дефектами швов котла по программе, заложенной в компьютеризированную дефектоскопическую аппаратуру 7 [3].

Рисунок 2 – Способы сканирования ультразвукового преобразователя

При выборе основных средств контроля сварных швов котлов, используют автоматизированный ультразвуковой контроль, который является наиболее распространенным способом неразрушающего контроля в промышленном производстве изделий различного назначения.

В процессе автоматизированного ультразвукового контроля сварного шва 1 в программу аппаратуры 7 в конце контроля вводят операцию по определению цепочек пор, содержащих их в количестве не менее двух по глубине залегания в каждой цепочке, заключающуюся в том, что объединяются все дефекты со всеми их параметрами, выявленные в процессе контроля на одной и той же координате вдоль сварного шва 1 [2].

Результаты контроля сварного шва распечатывают на дефектограмме, выполненной в плане сварного шва со стороны поверхности ввода-приема ультразвуковых колебаний и в протоколе результатов контроля, в котором регистрируются одиночные дефекты с их параметрами: величиной диаметра, глубиной залегания, координатами по Х и Y в плоскости поверхности ввода-приема ультразвуковых колебаний и цепочки дефектов, где помимо параметров дефектов регистрируют величину расстояний между соседними дефектами цепочки [4].

Таким образом, предлагаемый способ ультразвукового контроля сварных швов позволяет не только определить параметры дефектов: их диаметр и глубину залегания по толщине шва, но и расстояние между соседними дефектами в цепочке пор, вытянувшейся по глубине (по толщине сварного шва), что позволяет более объективно произвести разбраковку сварного шва котла. Поэтому данный способ можно использовать как базовый при разработке электронной системы контроля состояния соединительного шва котла.

Обчислювальна техніка та автоматизація– 2012. – Вип. 22(200). – с. 135-143.

Обчислювальна техніка та автоматизація– 2013. – Вип. 1(24). – с. 205-214.