3D-моделирование установки прямого восстановления железа средствами 3ds Max

Автор: А. Г. Мартосенко, В. Н. Пчёлкин

Источник: Информатика, управляющие системы,математическое и компьютерное моделирование. – 2016. – с. 337–342.

Аннотация

Мартосенко А. Г., Пчёлкин В. Н. 3D-моделирование установки прямого восстановления железа средствами 3ds Max. Выполнено изучение проблемы моделирования. Рассмотрена возможность 3D-моделирования на примере установки прямого восстановления железа типа MIDREX.

Ключевые слова

3D-моделирование, 3ds Max, геометрическое моделирование, прямое восстановление железа, установка MIDREX.

Постановка проблемы

Моделирование является общепризнанным средством познания действительности. Этот процесс состоит из двух больших этапов: разработки модели и анализа разработанной модели. Моделирование позволяет исследовать суть сложных процессов и явлений с помощью экспериментов не с реальной системой, а с ее моделью. Известно, что для принятия разумного решения по организации работы системы не обязательно знание всех характеристик системы, всегда достаточен анализ ее упрощенного, приближенного представления.

Цель статьи

Изучить проблему моделирования и его виды, выполнить трехмерную визуализацию объекта (установки прямого восстановления железа типа MIDREX).

Информация о моделировании

Моделирование – это построение, совершенствование, изучение и применение моделей реально существующих или проектируемых объектов. С помощью моделирования возможно исследовать узкие места будущей системы, оценить производительность, стоимость, пропускную способность – все главные ее характеристики еще до того, как система будет создана. С помощью моделей разрабатываются оптимальные операционные планы и расписания функционирования существующих сложных систем. В организационных системах имитационное моделирование становится основным инструментом сравнения различных вариантов управляющих решений и поиска наиболее эффективного из них как для решений внутри цеха, организации, фирмы, так и на макроэкономическом уровне.

Модели сложных систем строятся в виде программ, выполняемых на компьютере. Компьютерное моделирование возникло с появлением первых компьютеров. С тех пор сложились две перекрывающиеся области компьютерного моделирования, которые можно охарактеризовать как математическое моделирование и имитационное моделирование.

Математическое моделирование связано, в основном, с разработкой математических моделей физических явлений, с созданием и обоснованием численных методов.

Имитационное моделирование – это разработка и выполнение на компьютере программной системы, отражающей поведение и структуру моделируемого объекта.

Реальные объекты и ситуации обычно сложны, и модели нужны для того, чтобы ограничить эту сложность, дать возможность понять ситуацию, понять тенденции изменения ситуации (спрогнозировать будущее поведение анализируемой системы), принять решение по изменению будущего поведения системы и проверить его.

Геометрическое моделирование – создание геометрических моделей и оперирование ими в процессе синтеза геометрии проектируемых изделий. Геометрическое моделирование изучает методы построения численных моделей геометрии реальных или воображаемых объектов, а также методы управления этими моделями. Геометрическая модель содержит описание формы моделируемого объекта и описание связей элементов модели. Для возможности редактирования и создания подобных моделей в геометрическую модель часто включают дерево построения, хранящее последовательность и способы построения модели. Элементы геометрической модели, как правило, наделяют атрибутами, которые несут информацию о физических и других свойствах этих элементов. Геометрическое моделирование начало свое развитие с систем компьютерного черчения. Позже появились системы каркасного и поверхностного моделирования. Компьютерные системы параметрического твердотельного моделирования кардинально изменили технологию работы конструктора. Они позволили фиксировать конструкторскую мысль не в виде плоского чертежа, а в виде трехмерной модели. Для описания связей элементов модели стали применяться вариационные методы.

Человек в своей деятельности обычно вынужден решать две задачи – экспертную и конструктивную. В экспертной задаче на основании имеющейся информации описывается прошлое, настоящее и предсказывается будущее. Суть конструктивной задачи заключается в том, чтобы создать нечто с заданными свойствами. Для решения экспертных задач применяют так называемые описательные модели, а для решения конструктивных – нормативные.

В данной работе будет рассмотрена описательная модель. Описательные модели (дескриптивные, познавательные) предназначены для описания свойств или поведения реальных (существующих) объектов. Они являются формой представления знаний о действительности.

Можно назвать следующие цели описательного моделирования в зависимости от решаемых задач:

- изучение объекта (научные исследования) – наиболее полно и точно отразить свойства объекта;

- управление – наиболее точно отразить свойства объекта в рабочем диапазоне изменения его параметров;

- прогнозирование – построить модель, способную наиболее точно прогнозировать поведение объекта в будущем;

- обучение – отразить в модели изучаемые свойства объекта.

Построение описательной модели происходит по следующей схеме:

наблюдение, кодирование, фиксация. Модель объекта можно построить только наблюдая за ним. То, что мы наблюдаем, необходимо закодировать либо с помощью слов, либо символов, в частности, математических, либо графических образов, либо в виде физических предметов, процессов или явлений. И закодированные результаты наблюдения нужно зафиксировать в виде модели [1].

Геометрическое моделирование, в свою очередь, может рассматриваться не только как описательное, но и как часть математического, так как построение геометрической модели сложного пространственного объекта есть ни что иное, как создание его параметрической модели. Последнее состоит из нескольких этапов: 1) представление поверхности объекта в виде совокупностей некоторых элементарных поверхностей (трехмерных примитивов): плоскостей, цилиндров, сфер и т.п.; 2) определение размеров каждого из этих примитивов; 3) определение порядка построения объекта найденных примитивов путем комбинации соответствующих аффинных преобразований (параллельных переносов, поворотов, масштабирования); 4) выражение размеров всех примитивов через некоторый единственный, базовый, размер – параметр. Построенная таким образом модель будет инвариантной относительно любых ее аффинных преобразований как целого.

Процесс создания параметрической модели объекта не требует наличия каких-либо компьютерных инструментальных средств трехмерного моделирования, он может быть осуществлен вручную. Более того, имея данную модель, можно очень быстро и легко визуализировать ее при помощи подходящих программных средств. В качестве такого программного средства была выбрана система 3ds Max 2014, которая позволяет создавать сложные движущиеся 3D-объекты из трехмерных примитивов.

Autodesk 3ds Max (ранее 3D Studio MAX) – полнофункциональная профессиональная программная система для создания и редактирования трёхмерной графики и анимации, доразработанная компанией Autodesk. Содержит самые современные средства для художников и специалистов в области мультимедиа. Работает в операционных системах Windows и Windows NT (как в 32 битных, так и в 64 битных).

3ds Max располагает обширными средствами для создания разнообразных по форме и сложности трёхмерных компьютерных моделей, реальных или фантастических объектов окружающего мира, с использованием разнообразных техник и механизмов [4].

Для рассмотрения процесса моделирования используем установку для прямого восстановления железа.

Описание процесса твердофазного (прямого) восстановления железа

Твердофазное (прямое) восстановление железа – это восстановление железа из железной руды или окатышей с помощью газов (СО, Н2, NH3), твердого углерода, газов и твердого углерода совместно. Процесс ведется при температуре около 1000 °C, при которой пустая порода руды не доводится до шлакования [2]. Этот процесс позволяет производить наиболее высококачественный, чистый по вредным примесям металл, пригодный для использования не только в стандартных отраслях промышленности, но и также в областях, где применяются высокие технологии.

В настоящее время в мире работает много установок прямого восстановления, однако наиболее распространенными являются Мидрекс (MIDREX, США) и ХиЛ (HyL, по названию фирмы Hojalata-y-Lamina, Мексика). Способом Мидрекс осуществляется примерно 2/3 всего мирового производства железа прямого получения, способом ХиЛ – примерно 1/4.

Далее будем рассматривать установку типа MIDREX.

Главным отличием процесса Мидрекс является способ конверсии природного газа, которая в этом процессе осуществляется диоксидом углерода, содержащимся в отходящем из печи газе, по реакции СН4 + СО2 = 2СО + 2Н2. Перед подачей отходящего газа в конверсионную установку он проходит очистку от пыли и Н2О. Конвертированный газ, содержащий -35 % СО и ~65 % Н2, подают в печь при температуре 750 °С. Кроме этого в нижнюю часть печи подают охлажденный оборотный газ. Охлажденные окатыши содержат ~95 % Fe и ~1 % С. Содержание углерода в губке при необходимости может быть повышено.

Металлизованные охлажденные окатыши непрерывно выгружаются в бункер емкостью 5 тыс. т, где хранятся в инертной атмосфере до плавки в дуговых печах. Расход природного газа на процесс составляет около 350 м3 на 1 т продукта [3].

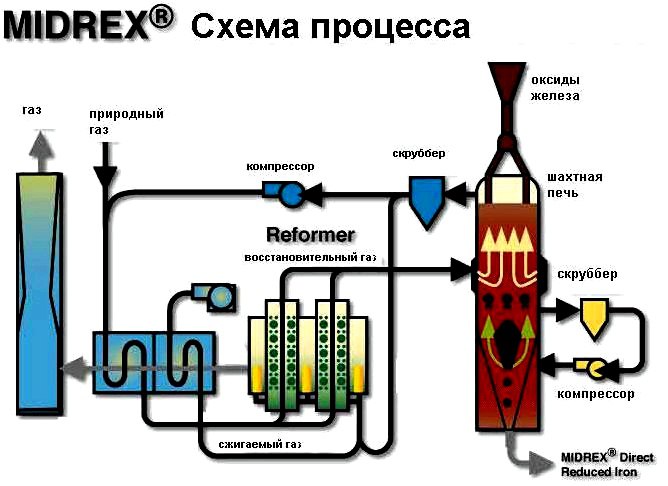

На рисунке 1 представлена схема установки MIDREX.

Рисунок 1 – Схема установки MIDREX

Построение трехмерной модели

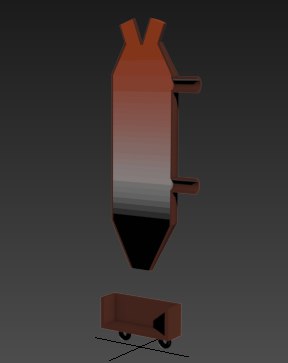

Рассмотрим моделирование на примере основной части установки – шахтной печи. Для построения трехмерной модели понадобятся такие примитивы, как параллелепипед, усеченный конус, цилиндр, тор.

Разработанная модель будет представлена в разрезе для того, чтобы была возможность рассмотреть все компоненты шахтной печи как с внешней стороны, так и с внутренней.

В начале разработки был создан каркас модели шахтной печи, состоящий из двух полых усеченных конусов и полого цилиндра, разрезанных вдоль пополам. Также под установкой расположен вагон, представленный с помощью полого параллелепипеда и двух торов (колеса). Усеченные конусы создаются с помощью команды Cone и задаются такими параметрами: радиус1, радиус2, высота. Цилиндр (Cylinder) задается параметрами радиус и высота. Параллелепипед (Box) задается с помощью длины, ширины, высоты. Создание полой фигуры рассмотрим на примере усеченного конуса. Для начала рисуем конус1 с такими параметрами: радиус1=15, радиус2=45, высота=60 и такими координатами: X=0, Y=0, Z=100. Затем рисуем конус2, имеющий такие же координаты, но иные параметры: радиус1=12.5, радиус2=42.5, высота=60. После этого нужно из конус1 вычесть конус2. Для этого вместо Standart Primitives открываем Compound Objects и выбираем Boolean. Затем рисуем две верхние трубы, куда засываются металлизированные окатыши. Они представлены в виде цилиндров, имеющих поворот по X( 20 градусов и -20 градусов). После этого заполняем полость шахтной печи, путем побавления цилиндров и усеченных конусов. Так как в данной работе показана модель в разрезе, то цилиндры и конусы, изображающие полость шахтной печи, нужно разрезать пополам с помощью функции Boolean. Для окончательного представления модели требуется окрасить построенные объекты в реалистичные цвета. Цвета были подобраны в цветовом режиме RGB. Результат моделирования шахтной печи представлен на рисунке 2.

Рисунок 2 – Модель шахтной печи в разрезе

Выводы

В статье рассмотрены виды моделирования, описан процесс твердофазного (прямого) восстановления железа. Также рассмотрена установка типа MIDREX, которая используется в качестве примера моделирования. Описан процесс моделирования шахтной печи установки в программной среде 3ds Max 2014.

Список использованной литературы

1. Модели и моделирование [электронный ресурс] // E-educ.ru: [сайт]. URL: http://e-educ.ru/tsisa18.html.

2. Железо прямого восстановления [электронный ресурс] // Объединенная сырьевая компания: [сайт]. URL: http://www.urm-company.ru/production/dri.

3. Процессы твердофазного восстановления железа [электронный ресурс] // StudFiles: [сайт]. URL: http://www.studfiles.ru/preview/1865152/page:8/.

4. Autodesk 3ds Max [электронный ресурс] // Википедия – свободная энциклопедия: [сайт]. URL: https://ru.wikipedia.org/wiki/Autodesk_3ds_Max.